КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль нарушения физико-механических свойств материала

|

|

|

|

деталей. Нарушение физико-механических свойств материала деталей, как отмечалось выше, может проявляться в виде изменения твердости и жесткости

детали. Изменение жесткости может иметь место в рессорах и пружинах.

Нарушение твердости контролируют с помощью универсальных приборов для измерения твердости.

Контроль скрытых дефектов. При контроле деталей очень важно проверять их на наличие скрытых дефектов (поверхностных и внутренних трещин). Этот контроль особенно необходим для деталей, от которых зависит

безопасность движения автомобиля.

Существует большое количество различных методов обнаружения скрытых дефектов на деталях. Широкое применение нашли следующие

методы: опрессовки, красок, люминесцентный, намагничивания,

ультразвуковой.

Метод опрессовки применяют для обнаружения скрытых дефектов в полых деталях. Опрессовку деталей производят водой (гидравлический метод)

и сжатым воздухом (пневматический метод).

Метод гидравлического испытания применяют для выявления трещин в корпусных деталях (блок и головка цилиндров). Испытание производится на

специальных стендах, которые обеспечивают герметизацию всех отверстий в контролируемых деталях. При испытании полость детали заполняют горячей водой под давлением 0,3‒0,4 МПа.

О наличии трещин судят по подтеканию воды.

Метод пневматического испытания применяют при контроле на герметичность таких деталей, как радиаторы, баки, трубопроводы и др.

Полость детали в этом случае заполняют сжатым воздухом под давлением,

соответствующим техническим условиям на испытание, и затем погружают в ванну с водой. Выходящие из трещины пузырьки воздуха укажут место

нахождения дефектов.

Метод красок основан на свойстве жидких красок к взаимной диффузии.

При этом методе на контролируемую поверхность детали, предварительно обезжиренную в растворителе, наносят красную краску, разведенную

керосином. Краска проникает в трещины. Затем красную краску смывают растворителем, и поверхность детали покрывают белой краской. Через

несколько секунд на белом фоне проявляющей краски появляется рисунок трещины, увеличенной по ширине в несколько раз. Этот метод позволяет обнаруживать трещины, ширина которых не менее 20 мкм.

Люминесцентный метод основан на свойстве некоторых веществ светиться при облучении их ультрафиолетовыми лучами. При контроле деталей этим методом ее сначала погружают в ванну с флюоресцирующей

жидкостью, в качестве которой применяют смесь из 50 % керосина, 25 % бензина и 25 % трансформаторного масла с добавкой флюоресцирующего красителя (дефектоля) или эмульгатора ОП-7 в количестве 3 кг на 1 м3 смеси. Затем деталь промывают водой, просушивают струей теплого воздуха и припудривают порошком силикагеля. Силикагель вытягивает флюоресцирующую жидкость из трещины на поверхность детали. При облучении детали ультрафиолетовыми лучами порошок силикагеля, пропитанный флюоресцирующей жидкостью, будет ярко светиться,

обнаруживая границы трещины. Люминесцентные дефектоскопы применяют при обнаружении трещин шириной более 10 мкм в деталях, изготовленных из немагнитных материалов.

Метод магнитной дефектоскопии нашел наиболее широкое применение при контроле скрытых дефектов в автомобильных деталях, изготовленных из

ферромагнитных материалов (сталь, чугун). Для обнаружения дефектов этим методом деталь сначала намагничивают. Магнитные силовые линии, проходя через деталь и встречая на своем пути дефект (например, трещину), огибают

его как препятствие с малой магнитной проницаемостью. При этом над дефектом образуется поле рассеивания магнитных силовых линий, а на краях

трещины -магнитные полюсы.

Для того чтобы обнаружить неоднородность магнитного поля, деталь поливают суспензией, состоящей из 50%-го раствора керосина и трансформаторного масла, в котором во взвешенном состоянии находится мельчайший магнитный порошок (окись железа - магнетит). При этом магнитный порошок будет притягиваться краями трещины и четко обрисует ее границы.

Намагничивание деталей производят на магнитных дефектоскопах,

которые различают по способу намагничивания. Для выявления в деталях

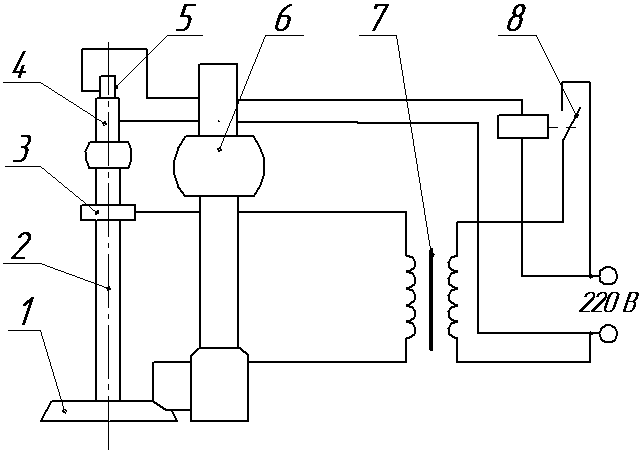

продольных трещин применяют дефектоскопы циркулярного намагничивания, а для поперечных - дефектоскопы продольного намагничивания внешним полем. Для обнаружения трещин любого направления используют дефектоскопы комбинированного намагничивания. В дефектоскопах циркулярного намагничивания магнитное поле создается за счет прохождения через деталь переменного тока большой силы (до 1000 ‒ 4000 А). На рис. 8 показана схема дефектоскопа циркулярного намагничивания, предназначенного для контроля деталей небольших размеров.

Рис. 8. Дефектоскоп циркулярного намагничивания:

Рис. 8. Дефектоскоп циркулярного намагничивания:

1 - медная плита; 2 - деталь; 3 - контактный диск; 4 - контактная головка; 5 - пусковая кнопка; 6 - кронштейн; 7 - понижающий трансформатор; 8- магнитный пускатель

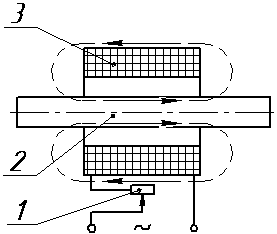

В дефектоскопах продольного намагничивания магнитное поле создается за счет помещения детали в соленоид, питаемый постоянным или переменным током (рис. 9).

Рис. 9. Схема намагничивания детали соленоидом:

Рис. 9. Схема намагничивания детали соленоидом:

1 - реостат; 2 - деталь; 3 - соленоид

Дефектоскопы комбинированного намагничивания являются универсальными, так как они совмещают в себе принципы циркулярного и продольного намагничиваний и, следовательно, позволяют обнаружить трещины любых направлений.

После контроля на магнитных дефектоскопах детали необходимо размагнитить. Это достигается при переменном токе путем медленного вывода

детали из соленоида, а при постоянном - за счет изменения полярности при постепенном уменьшении силы тока.

Метод магнитной дефектоскопии обладает высокой производительностью и позволяет обнаруживать трещины шириной до 1 мкм.

Ультразвуковой метод обнаружения скрытых дефектов основан на свойстве ультразвука проходить через металлические изделия и отражаться от границы двух сред, в том числе и от дефекта.

В зависимости от способа приема сигнала от дефекта различают два метода ультразвуковой дефектоскопии: просвечивания и импульсный.

Метод просвечивания основан на появлении звуковой тени за дефектом.

В этом случае излучатель ультразвуковых колебаний находится по одну

сторону от дефекта, а приемник - по другую.

На рис. 10 приведена схема импульсного ультразвукового дефектоскопа.

Рис. 10. Блок-схема импульсного ультразвукового дефектоскопа:

1 - деталь; 2 - излучатель (приемник) ультразвуковых колебаний; 3 - генератор импульсов; 4 - усилитель; 5 - излученный импульс; 6 - электроннолучевая трубка;

7 - импульс, отраженный от дефекта; 8 - донный импульс; 9 - блок развертки; 10 - дефект

При контроле детали к ее поверхности подводят излучатель ультразвуковых колебаний, который питается от генератора. Если дефекта в детали нет, то ультразвуковые колебания, отразившись от противоположной стороны детали, возвратятся обратно и возбудят электрический сигнал в приемнике. При этом на экране электронно-лучевой трубки будут видны два всплеска: слева - излучаемый импульс и справа - отраженный от противоположной стенки детали (донный).

Если в детали имеется дефект, то ультразвуковые колебания отразятся от дефекта, и на экране трубки появится промежуточный всплеск.

Путем сопоставления расстояний между импульсами на экране

электронно-лучевой трубки и размеров детали можно определить не только местонахождение дефекта, но и глубину его залегания.

Метод ультразвуковой дефектоскопии обладает очень высокой

чувствительностью и применяется при обнаружении внутренних дефектов в деталях (трещин, раковин, шлаковых включений и т. п.).

Контроль размеров и формы рабочих поверхностей деталей. Наибольшее внимание при контроле и сортировке деталей уделяется определению геометрических размеров и формы их рабочих поверхностей. Контроль деталей по этим параметрам позволяет оценить величину их износа и решить вопрос о возможности их дальнейшего использования. При контроле размеров деталей используют как универсальный измерительный инструмент, так и пневматические методы контроля.

К универсальному измерительному инструменту относятся: микрометры,

штангенциркули, индикаторные нутромеры и др.

Широкое применение в последнее время получил также пневматический метод контроля размеров деталей. Этот метод измерения бесконтактный, поэтому точность измерения не зависит от износа инструмента. Пневматический метод используется при измерении наружных и внутренних размеров.

Принцип работы пневматического прибора для измерения диаметра отверстий показан на рис. 11.

Принцип работы пневматического прибора для измерения диаметра отверстий показан на рис. 11.

Рис. 11. Схема пневматического измерительного прибора

Сжатый воздух под давлением 0,3 ‒ 0,5 МПа поступает через влагоотделитель 2 и двухступенчатый стабилизатор 1 давления в стеклянную конусную трубку 6 и далее через шланг 8 к пневматическому калибру 9 с отверстиями для выхода воздуха. Внутри конусной трубки 6 помещается металлический поплавок 5, который силой воздушного потока устанавливается на определенном уровне.

Положение поплавка внутри конусной трубки 6 зависит от расхода сжатого воздуха, а величина расхода воздуха определяется зазором между измеряемой деталью и калибром 9. Если зазор между калибром и деталью большой, то расход воздуха будет увеличиваться, и поплавок поднимается на более высокий уровень. Следовательно, по положению поплавка и шкале 3 можно определить размер детали. Точность показаний прибора регулируют при помощи крана 4, который изменяет расход воздуха через трубку 7, а также путем подбора поплавка по массе.

Пневматические измерительные приборы можно использовать для измерения деталей диаметром от 5 − 6 мм и более с точностью до 0,001 мм. Этим методом можно измерять также погрешности формы деталей по многим параметрам одновременно. Пневматический метод контроля позволяет легко автоматизировать процесс измерения деталей.

Погрешности в геометрической форме деталей определяют путем их измерения в нескольких направлениях в поперечном сечении и нескольких

поясах по длине. Сопоставляя эти замеры, находят овальность, конусность,

бочкообразность и другие отклонения от правильной геометрической формы.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 2674; Нарушение авторских прав?; Мы поможем в написании вашей работы!