КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теоретическое введение. Порядок выполнения работы

|

|

|

|

ПОВЕРХНОСТНОЕ УПРОЧНЕНИЕ МЕТАЛЛОВ ИМПУЛЬСНЫМ ИЗЛУЧЕНИЕМ ТВЕРДОТЕЛЬНЫХ ЛАЗЕРОВ.

ЛАБОРАТОРНАЯ РАБОТА № 4.

Порядок выполнения работы.

1. Изучить устройство и работу лазерной технологической установки “Квант-12”.

2. Включить установку согласно инструкции по эксплуатации.

3. Измерить диаметр лазерного пятна, длину перекрытия.

4. Рассчитать скорость сварки.

5. Выбрать оптимальные режимы для сварки однородных и разнородных металлов и сплавов: (нержавеющая сталь+нержавеющая сталь, нержавеющая сталь +ковар): энергию импульса излучения, длительность импульса, скорость перемещения стола, коэффициент перекрытия лазерных пятен, частоту следования импульсов.

6. Изготовить и сфотографировать шлиф сварного соединения.

7. Определить глубину проплавления для ковара.

8. Составить отчет о проделанной работе.

Контрольные вопросы.

1. Воздействие лазерного излучения на металлы и сплавы.

2. Параметры лазерного излучения влияющие на результаты сварки.

3. Коэффициент перекрытия, скорость сварки. Схема образования

сварного шва.

4. Оптическая схема лазерной технологической установки.

5. Методика изготовления микрошлифов.

Литература.

1. А.Г. Бузмаков и др. Импульсная шовная сварка. –Электронная промышленность,1976,№1, с.45-53.

2. Лазеры в технологии. Под ред. Стельмаха М.Ф.–М.: Энергия, 1975, с.82-102.

3. Н.Н. Рыкалин, А.А. Углов, А.Н. Какора Лазерная обработка материалов. – М.: Машиностроение, 1975, 295 с.

4. Дж. Рэди Промышленные применения лазеров. – М.: Мир,1981, с. 390- 397.

ЦЕЛЬ РАБОТЫ: изучение процессов термообработки материалов импульсным излучением и проведение лазерной закалки образцов сталей У8, У10 и ХВГ.

ПРИБОРЫ И ПРИНАДЛЕЖНОСТИ: лазерная технологическая установка, металлографический микроскоп, микротвердомер ПМТ-3, измеритель энергии ИКТ-1Н, осциллограф, шлифовальные и полировальные порошки, реактивы для травления.

Поверхностное упрочнение металлов – перспективный технологический процесс, открывающий целый ряд новых возможностей для повышения эксплуатационных характеристик деталей машин, инструмента, оснастки и др.

Поверхностное упрочнение деталей лучом лазера характеризуется рядом преимуществ, а именно: упрочнением локальных (по глубине и ширине) объемов деталей в местах, их износа с сохранением исходных свойств материала в остальном объеме, твердость при этом превышает 15 – 20% твердость посте термообработки существующими способами; упрочнением поверхностей труднодоступных полостей, углублений, куда луч лазера может быть введен с помощью оптических устройств; созданием «пятнистого» поверхностного упрочнения значительных площадей, при котором не образуется сплошного хрупкого слоя, склонного к растрескиванию, деформированию, отслаиванию и т.п.; получением заданных свойств (механических, химических и других) обрабатываемых поверхностей деталей путем их легирования различными элементами с помощью излучения лазера; отсутствием деформаций обрабатываемых деталей, обусловленных локальностью термообработки, что позволяет практически полностью исключить финишную обработку; отсутствием механического воздействия на обрабатываемый материал, что вместе с бесконтактностью лазерного нагрева обуславливает простоту автоматизации процесса термообработки по контуру, в том числе деталей сложной формы и др.

Поверхностным упрочнением называется упрочнение поверхностного слоя детали за счёт изменения его химического состояния или структуры.

Для получения стали с наибольшей прочностью и твёрдостью необходима термическая обработка – закалка. Термообработка – это совокупность операций технологии теплового воздействия на материал с целью изменения его структуры и обеспечение необходимых эксплуатационных характеристик. Упрочнение поверхности может быть достигнуто: химико-термической, плазменной, лазерной обработкой и др.

Термическое упрочнение материалов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. При этом время нагрева и время охлаждения незначительны, практически отсутствуют выдержка при температуре нагрева. Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков.

Термическая обработка железоуглеродистых сплавов начинается с нагрева до температур устойчивого существования аустенита. Конечные свойства закаленной зоны зависят от скорости и температуры нагрева, времени выдержки в нагретом состоянии, от закона охлаждения, а также от исходной структуры (т.е. предварительной термообработки и механообработки). При лазерной закалке так же, как и при других методах интенсивного нагрева, кинетика α → γ превращения лимитируется диффузией углерода, что приводит к необходимости введения понятия сдвига критических точек, температуры фазового перехода. В зависимости от структурного состояния (плотности дефектов, дисперсности и морфологии фаз) реальные температуры фазовых превращений отличаются от указанных на равновесной диаграмме состояний Fe - C. Перегрев над точкой равновесия фаз переводит систему в метастабильное состояние, и возникают зародыши высокотемпературной фазы (аустенита) без подготовительного инкубационного периода. Так как процесс образования аустенита является эндотермическим, кинетика превращений может реализовываться лишь в той мере, в какой условия теплопередачи позволяют передавать необходимое количество энергии к месту появления или роста зародыша новой фазы. При лазерном нагреве в каждом микроскопическом объеме металла термический цикл описывается своей термической кривой Т = Т(t). Первые зародыши аустенита появляются в момент ta1, когда температура Т (ta1) достигает равновесной температуры перехода Ac1. Завершение  аустенизации происходит

аустенизации происходит  через некоторое время Δt, в момент ta

через некоторое время Δt, в момент ta  = ta1 + Δt, и при этом температура аустенизации Тa(ta) = Ac1 + ΔT. Таким образом, критическая точка аустенизации при быстром нагреве металла характеризуется временем протекания диффузионных процессов Δt и перегревом ΔT относительно равновесной температуры перехода. Чем больше средняя скорость нагрева Vн = ΔT / Δt, тем быстрее происходит ее α → γ превращение (Δt уменьшается) и тем выше смещается критическая точка перехода (ΔT увеличивается). Корректное описание процесса аустенизации при скоростном нагреве предполагает совместное решение тепловой и диффузионной задач с учетом характерных особенностей реального процесса диффузии углерода в стали (в частности, с учетом объемных конфигураций различных фаз в микроструктуре, с диффузией углерода во всех фазах и движением границ фаз, с изменением коэффициента диффузии во времени и пространстве и др.).

= ta1 + Δt, и при этом температура аустенизации Тa(ta) = Ac1 + ΔT. Таким образом, критическая точка аустенизации при быстром нагреве металла характеризуется временем протекания диффузионных процессов Δt и перегревом ΔT относительно равновесной температуры перехода. Чем больше средняя скорость нагрева Vн = ΔT / Δt, тем быстрее происходит ее α → γ превращение (Δt уменьшается) и тем выше смещается критическая точка перехода (ΔT увеличивается). Корректное описание процесса аустенизации при скоростном нагреве предполагает совместное решение тепловой и диффузионной задач с учетом характерных особенностей реального процесса диффузии углерода в стали (в частности, с учетом объемных конфигураций различных фаз в микроструктуре, с диффузией углерода во всех фазах и движением границ фаз, с изменением коэффициента диффузии во времени и пространстве и др.).

Сущность закалки состоит в бездиффузионном превращении при быстром охлаждении гранецентрированной кубической решетки аустенита в искаженную объемно-центрированную кубическую решетку мартенсита. Характерными особенностями мартенсита являются его высокая твердость и прочность, с одной стороны, и низкая пластичность и склонность к хрупкому разрушению, с другой стороны. Мартенсит по сравнению с другими структурными составляющими стали и особенно с аустенитом имеет наибольший удельный объем, что является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин. Превращение аустенита в мартенсит не идет до конца, поэтому в закаленной стали наряду с мартенситом всегда присутствует в некотором количестве остаточный аустенит. Аустенит при охлаждении ниже температуры A1 становится метастабильным и превращается в более стабильные структуры. При небольшой скорости охлаждения образуется перлит, при большей скорости - сорбит, затем троостит; при некоторой скорости охлаждения (называемой критической скоростью закалки) перлитный распад аустенита становится вообще невозможным и весь аустенит переохлаждается до точки Мн. Данные о температурных интервалах протекания фазовых превращений при непрерывном охлаждении и об образующихся при этом структурных составляющих приводятся на так называемых термокинетических диаграммах.

Если рассмотреть поперечное сечение упрочненной лазерным излучением дорожки, то в нем можно выделить несколько основных зон (рис.12.7): исходный металл, зону отпуска, зону закалки, зону расплава (зону закалки из жидкого состояния). В ряде частных случаев некоторые из этих зон могут отсутствовать, например, может отсутствовать зона расплава при закалке без оплавления поверхности или зона отпуска при закалке предварительно отожженного металла

Рис.12.7. Схема поперечного сечения зоны лазерной обработки (а) и распределения микротвердости по глубине зоны обработки (б): 1 - исходный металл, 2 - зона отпуска, 3 - зона закалки, 4 - зона закалки из жидкого состояния.

Каждая зона в свою очередь может состоять из нескольких слоев и иметь по своему сечению различия в микроструктуре, элементном составе, соотношении составляющих ее фаз и т. п. В сталях типичным является дендритное строение зоны оплавления, причем дендриты растут перпендикулярно границе раздела в направлении отвода тепла в тело образца. Карбиды при этом обычно растворяются, и основной структурной составляющей является мартенсит.

Зоны закалки стали в твердом состоянии неоднородны по сечению. Как и следует из общих положений, в глубине наряду с мартенситом имеются элементы исходной структуры: феррит (для доэвтектоидной стали) и цементит (для эвтектоидной стали), а ближе к поверхности после охлаждения гомогенизированного аустенита формируется мартенсит и остаточный аустенит. Перекристаллизация сопровождается измельчением зерна и гомогенизацией аустенита, особенно если производить ее в течение достаточного времени без сильного перегрева, т. е. с выдержкой при температуре выше Та. Растворение избыточного цементита при перегреве заэвтектоидных сталей приводит к повышению доли остаточного аустенита и к понижению микротвердости по сравнению с зоной оптимального нагрева, содержащей наряду с мартенситом нерастворенные карбиды.

Поскольку лазерное излучение воздействует на зону малого объема, то наиболее удобным параметром, описывающим изменения, протекающие по глубине зоны лазерного воздействия (ЗЛВ), может служить микротвердость.

Глубина ЗЛВ зависит от ряда факторов: вида обрабатываемого материала, характера предварительной термической обработки, типа излучения, режимов лазерной обработки. Для определения режимов импульсного лазерного упрочнения металлов одним из основных параметров, включающим различные характеристики лазерного излучения, является плотность мощности.

Схема обработки поверхности образца импульсным лазерным излучением показана на рис.2. Обработка может проводиться как одиночными пятнами так и «дорожками» из пятен с коэффициентом перекрытия 50%.

|

Рис.2 Схема обработки поверхности излучением импульсного лазера.

Для термообработки используется лазерная установка, оптическая схема которой приведена на рис.1.

В установке используется лазер на стекле, активированном ионами неодима Nd+3. Длина волны излучения l= 1,06 мкм. Режим работы установки импульсный, с длительностью импульса 4-7 мсек и энергией излучения 30 Дж. Оптическая система установки позволяет фокусировать излучение в пятно диаметром 0,4-1,4 мм.

|

Рис.1. Оптическая схема лазерной установки.

1-активный элемент; 2,3- зеркала резонатора; 4- ирисовая диафрагма; 5,6- телескопическая система; 7- интерференционное

зеркало; 8- плоскопараллельная пластина; 9- фиксирующий объектив; 10- защитное стекло; 11- светофильтры; 12- фотодиод ФД-24К; 13- тубусная линза; 14- зеркало; 15- светофильтры; 16- бинокулярная насадка; 17,18-система подсветки; 19- плоскость обработки.

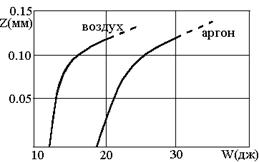

Приведем зависимость глубины z, закаленного слоя стали У8 от энергии излучения Е при двукратном

облучении образца на воздухе и в аргоне (рис.3). Пунктиром показаны участки кривых, которые соответствуют энергии излучения, при которой изменяется геометрия поверхности вследствие оплавления. Минимальная энергия, при которой наступает оплавление, называется критической.

Рис.3 Зависимость глубины z закаленного слоя стали У8 от энергии излучения Е.

Критическая энергия при обработке на воздухе составляет 20 Дж, а соответствующая плотность мощности 0,8´104 Вт/см2; при обработке в аргоне - 31 Дж и плотность мощности 1,2´104 Вт/см2. Микротвердость закаленной поверхности изменяется микро-твердомером ПМТ-3. Распределение микротвердости по глубине z закаленного в аргоне образца из стали У8 показано на рис.4.

Исходная микротвердость показана пунктиром. Плотность мощности составляет 1,2´104 Вт/см2.

Микротвердость у поверхности и на глубине до 0,112 мм составляет 1080 кг/мм2. Между упрочненным слоем и основным материалом имеется зона высокотемпературного отпуска шириной около 0,02 мм. Следует отметить, что микротвердость в зоне отпуска ниже микротвердости исходного материала.

При упрочнении протяженных участков поверхности отдельные пятна закалки разделены узкими зонами с пониженной микротвердостью.

Рис.4 Распределение микротвердости по глубине для образца из

стали У8.

На рис.2 они видны в виде темных границ. Эти зоны возникают в местах перекрытия лазерных пятен, в результате того, что на закаленный предыдущим импульсом участок воздействует периферийная часть пучка при облучении следующим импульсом. Плотность мощности в этой части постепенно снижается к краям светового пятна. Металл здесь нагревается до меньших температур, чем в центральной части пучка. Происходит отпуск ранее закаленной лазерным излучением поверхности, что приводит к уменьшению микротвердости материала. Распределение микротвердости вдоль направления перемещения пучка на поверхности образца из стали У8 показано на рис.5.

Упрочненный слой состоит из участков с микротвердостью Н100=1000 кг/мм2, разделенных зонами с пониженной микротвердостью.

Рис.5 Распределение микротвердости вдоль направления перемещения пучка для стали У8.

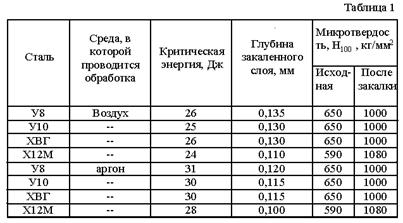

Результаты экспериментальных исследований процесса термо-упрочнения некоторых сталей приведены в таблице 1.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 595; Нарушение авторских прав?; Мы поможем в написании вашей работы!