КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкция и геометрические Размеры маховика 1 страница

|

|

|

|

В приводах различных машин применяются маховики, обычно выполняемые в виде сплошного диска (рис. 39, а) или в виде колеса со спицами (рис. 39, б). Основными геометрическими характеристиками маховика являются его наружный диаметр D, ширина b, толщина обода h и некоторые другие.

Масса и момент инерции маховика зависят от его установки в кинематической цепи механизма. Чем больше частота вращения вала, на котором установлен маховик, тем меньше его масса и размеры при одном и том же моменте инерции JH первой группы звеньев механизма.

Для маховика, выполненного в виде сплошного диска, зависимость между его моментом инерции JСД, массой m и основными геометрическими размерами выражается формулой

JСД  , (76)

, (76)

где r – плотность материала маховика, кг/м³. Размеры D и b принимаются в метрах. Для стальных маховиков принимают r = 7800 кг/м³, для чугунных – 7100 кг/м³.

На практике в качестве первого приближения при выборе геометрических размеров маховика в виде сплошного диска принимают соотношение  . Для момента инерции маховика J = 39,87 кгм2 инерционного конвейера, определенного выше в разделе 7.2, выполненного из чугуна, из формулы (76) получаем диаметр маховика D = 0,764 м, ширина маховика b = 0,153 м. Масса маховика m = 564 кг. При необходимости размеры маховика могут быть изменены путем изменения соотношения b/D.

. Для момента инерции маховика J = 39,87 кгм2 инерционного конвейера, определенного выше в разделе 7.2, выполненного из чугуна, из формулы (76) получаем диаметр маховика D = 0,764 м, ширина маховика b = 0,153 м. Масса маховика m = 564 кг. При необходимости размеры маховика могут быть изменены путем изменения соотношения b/D.

Для маховика, выполненного в виде колеса со спицами и массивным ободом, соотношение между его моментом инерции Jоб, массой m, диаметром D и толщиной обода h имеет вид

, (77)

, (77)

где m =  .

.

Для маховика со спицами, с таким же моментом инерции как и у дискового маховика, при соотношении  из выражения (77) получаем

из выражения (77) получаем

= 0,85 м; h = 0,085 м; b = 0,17 м; масса маховика m = 270 кг.

= 0,85 м; h = 0,085 м; b = 0,17 м; масса маховика m = 270 кг.

Из сравнения диаметров и массы маховиков дискового и со спицами следует, что конструкция маховика определяется в зависимости от требований, предъявляемых к нему по габаритным размерам и весу.

При использовании маховика в виде колеса со спицами и ободом, маховик проверяют на прочность из условия исключения разрыва обода под действием центробежных сил, возникающих при максимальной скорости вращения.

ЗАДАНИЯ НА ВЫПОЛНЕНИЕ РАЗДЕЛА КУРСОВОГО ПРОЕКТА ПО ТЕОРИИ МЕХАНИЗМОВ И МАШИН «ДИНАМИЧЕСКИЙ СИНТЕЗ РЫЧАЖНЫХ МЕХАНИЗМОВ ПО КОЭФФИЦИЕНТУ НЕРАВНОМЕРНОСТИ ДВИЖЕНИЯ»

В заданиях приведены схемы механизмов по каждой теме с необходимыми пояснениями и исходные данные для выполнения синтеза, представленные в виде 12 таблиц с 10 вариантами заданий. Нумерация таблиц соответствует нумерации тем заданий. Если массы или моменты инерции звеньев не заданы, их следует принимать равными нулю.

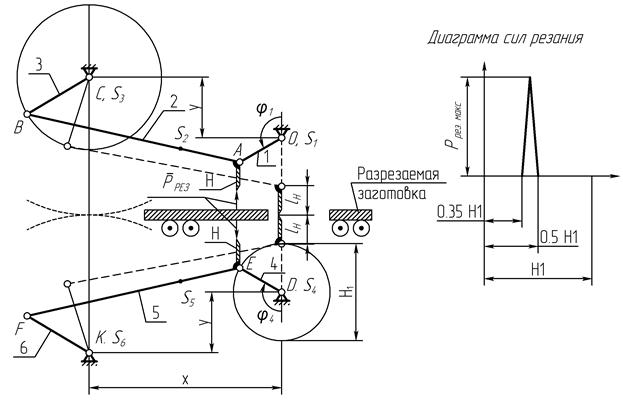

Тема 1 – Механизм кривошипно-рычажных летучих ножниц (табл. 1)

При синтезе силу резания Ррез принимать направленной вертикально. Ножи Н жестко закреплены на шатунах АВ и ЕF. Резание происходит при движении заготовки с вертикальным расположением ножей, начинается при повороте кривошипов ОА и DE относительно начального вертикального положения на углы j1 = j4 и завершается при их конечном положении (на схеме механизма показано пунктиром). При синтезе для механизма ножниц принимать установку двух маховиков на валах О и D. Вращение кривошипов ОА и DE осуществляется через редуктор с передаточным отношением равным единице с приводом от одного электродвигателя.

Механизм кривошипно-рычажных летучих ножниц

Таблица 1

| Параметры | Обозначе-ние | Единица измерения | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма lАS2=lЕS4= lAВ/3= lEF/3 | lOA = lDE | м | 0,435 | 0,42 | 0,44 | 0,45 | 0,445 | 0,44 | 0,425 | 0,43 | 0,435 | 0,44 |

| lAB = lEF | м | 1,96 | 1,85 | 1,9 | 1,95 | 2,0 | 1,96 | 1,98 | 2,0 | 1,96 | 1,98 | |

| lBC = lFK | м | 0,65 | 0,64 | 0,66 | 0,65 | 0,64 | 0,66 | 0,65 | 0,64 | 0,66 | 0,65 | |

| y | м | 0,545 | 0,54 | 0,55 | 0,545 | 0,54 | 0,53 | 0,56 | 0,55 | 0,54 | 0,56 | |

| x | м | 1,73 | 1,68 | 1,7 | 1,72 | 1,74 | 1,73 | 1,68 | 1,7 | 1,72 | 1,74 | |

| Длина ножа | lн | м | 0,4 | 0,35 | 0,42 | 0,36 | 0,38 | 0,4 | 0,35 | 0,42 | 0,36 | 0,38 |

| Частота вращения электродвигателя | nк | об/мин | ||||||||||

| Частота вращения кривошипов ОА и DE | n1 = n4 | об/мин | ||||||||||

| Массы звеньев рычажного механизма | m2 = m5 | кг | ||||||||||

| Моменты инерции звеньев Моменты инерции звеньев | JS1 = JS4 | кгм2 | 27,5 | |||||||||

| JS2 = JS5 | кгм2 | |||||||||||

| JS3 = JS6 | кгм2 | 4,5 | 5,5 | 5,7 | 5,4 | 5,2 | ||||||

| Максимальное усилие резания | Ррез.макс | кН | ||||||||||

| Коэффициент неравномерности вращения кривошипов ОА и ED (вращаются синхронно) | δ | - | 1/30 | 1/20 | 1/25 | 1/30 | 1/20 | 1/25 | 1/30 | 1/25 | 1/20 | 1/30 |

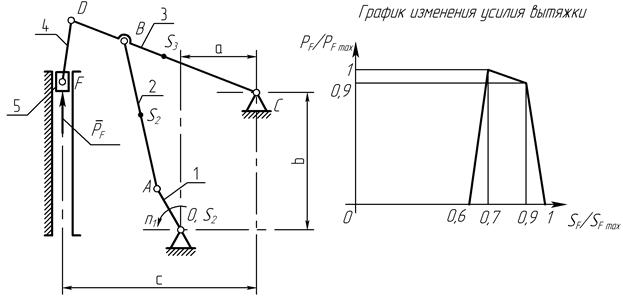

Тема 2 – Механизм вытяжного пресса (табл. 2)

а б

Механизм вытяжного пресса: а – рычажный механизм перемещения ползуна с пуансоном; б – график изменения усилия вытяжки

Таблица 2

| Параметры | Обозначение | Единица измерения | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма | lOA | м | 0,10 | 0,09 | 0,09 | 0,09 | 0,08 | 0,10 | 0,07 | 0,10 | 0,11 | 0,08 |

| lAB =2lAS2 | м | 0,32 | 0,38 | 0,29 | 0,40 | 0,26 | 0,45 | 0,23 | 0,43 | 0,36 | 0,36 | |

| lBC | м | 0,30 | 0,26 | 0,27 | 0,28 | 0,24 | 0,30 | 0,21 | 0,29 | 0,33 | 0,25 | |

| lCD =2lCS3 | м | 0,42 | 0,37 | 0,38 | 0,39 | 0,34 | 0,44 | 0,30 | 0,42 | 0,47 | 0,35 | |

| lDF | м | 0,11 | 0,09 | 0,10 | 0,10 | 0,09 | 0,11 | 0,08 | 0,10 | 0,12 | 0,09 | |

| a | м | 0,16 | 0,13 | 0,14 | 0,14 | 0,13 | 0,15 | 0,11 | 0,15 | 0,17 | 0,12 | |

| b | м | 0,29 | 0,37 | 0,26 | 0,39 | 0,23 | 0,44 | 0,20 | 0,42 | 0,32 | 0,35 | |

| c | м | 0,41 | 0,35 | 0,37 | 0,37 | 0,33 | 0,41 | 0,29 | 0,39 | 0,45 | 0,33 | |

| Частота вращения электродвигателя | nдв | об/мин | ||||||||||

| Частота вращения кривошипа | n1 | об/мин | ||||||||||

| Массы звеньев рычажного механизма | m1 | кг | ||||||||||

| m2 | кг | |||||||||||

| m3 | кг | |||||||||||

| m5 | кг | |||||||||||

| Момент инерции ротора двигателя | Jд | кгм2 | 1,6 | 1,4 | 1,7 | 1,2 | 1,45 | 1,1 | 1,0 | 1,34 | 1,25 | 0,8 |

| Момент инерции кривошипа 1 | JS1 | кгм2 | 2,0 | 2,4 | 2,6 | 2,5 | 2,2 | 2,0 | 2,2 | 2,2 | 2,4 | 2,0 |

| Моменты инерции звеньев | JS2 | кгм2 | 0,10 | 0,16 | 0,08 | 0,20 | 0,06 | 0,26 | 0,05 | 0,24 | 0,14 | 0,13 |

| JS3 | кг·м2 | 0.20 | 0.14 | 0.16 | 0.16 | 0.12 | 0.28 | 0.09 | 0.21 | 0.31 | 0.13 | |

| JS4 | кг·м2 | 0.10 | 0.11 | 0.11 | 0.12 | 0.10 | 0.10 | 0.11 | 0.11 | 0.12 | 0.10 | |

| Максимальное усилие вытяжки | РFмакс | кН | ||||||||||

| Коэффициент неравномерности вращения кривошипа | δ | - | 1/6 | 1/7 | 1/8 | 1/7 | 1/6 | 1/5 | 1/6 | 1/7 | 1/8 | 1/5 |

Тема 3 – Механизм поперечно-строгального станка (табл. 3)

а б

Механизм поперечно-строгального станка: а – кривошипно-кулисный механизм привода ползуна с резцовой головкой; б – нагрузочная диаграмма сил резания

Таблица 3

| Параметры | Обозначение | Единица измерения | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма | lOA | м | 0,12 | 0,07 | 0,07 | 0,07 | 0,08 | 0,09 | 0,09 | 0,10 | 0,10 | 0,11 |

| lОB | м | 0,27 | 0,35 | 0,30 | 0,27 | 0,30 | 0,27 | 0,35 | 0,27 | 0,35 | 0,30 | |

| lBC | м | 0,49 | 0,64 | 0,56 | 0,49 | 0,56 | 0,49 | 0,64 | 0,49 | 0,64 | 0,56 | |

| lCD | м | 0,20 | 0,21 | 0,20 | 0,20 | 0,21 | 0,20 | 0,21 | 0,20 | 0,21 | 0,20 | |

| h2 | м | 0,19 | 0,29 | 0,25 | 0,21 | 0,25 | 0,20 | 0,28 | 0,20 | 0,28 | 0,24 | |

| l1 | м | 0,47 | 0,39 | 0,39 | 0,39 | 0,41 | 0,41 | 0,41 | 0,43 | 0,43 | 0,43 | |

| l2 | м | 0,35 | 0,29 | 0,29 | 0,29 | 0,30 | 0,30 | 0,30 | 0,32 | 0,32 | 0,32 | |

| lBS3 | м | 0,25 | 0,34 | 0,30 | 0,25 | 0,30 | 0,25 | 0,34 | 0,25 | 0,34 | 0,30 | |

| lDS5 | м | 0,10 | 0,11 | 0,10 | 0,10 | 0,11 | 0,10 | 0,11 | 0,10 | 0,11 | 0,10 | |

| h1 | м | 0,13 | 0,10 | 0,13 | 0,11 | 0,12 | 0,14 | 0,15 | 0,10 | 0,11 | 0,12 | |

| Частота вращения электродвигателя | nдв | об/мин | ||||||||||

| Частота вращения кривошипа 1 | nк | об/мин | ||||||||||

| Массы звеньев рычажного механизма | m3 | кг | ||||||||||

| m5 | кг | |||||||||||

| Моменты инерции звеньев | JS1 | кгм2 | 2,0 | 3,5 | 3,0 | 2,5 | 2,0 | 2,0 | 1,8 | 3,5 | 3,0 | 2,5 |

| JS3 | кгм2 | 0,43 | 0,82 | 0,60 | 0,43 | 0,82 | 0,43 | 0,82 | 0,43 | 0,80 | 0,60 | |

| JДВ | кгм2 | 0,06 | 0,05 | 0,12 | 0,09 | 0,10 | 0,05 | 0,06 | 0,07 | 0,08 | 0,06 | |

| Сила резания | Pрез | кН | 1,8 | 2,0 | 1,6 | 1,7 | 1,9 | 2,2 | 2,4 | 2,6 | 2,0 | 2,5 |

| Коэффициент неравномерности вращения кривошипа | δ | - | 1/30 | 1/20 | 1/25 | 1/30 | 1/20 | 1/25 | 1/30 | 1/25 | 1/20 | 1/30 |

Тема 4 – Механизм долбежного станка (табл. 4)

а б

Механизм долбежного станка: а – рычажный механизм перемещения

долбяка; б – нагрузочная диаграмма сил резания

Таблица 4

| Параметры | Обозначение | Единица измерения | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма lCS4=0,5 lCD | lOA | м | 0,10 | 0,11 | 0,12 | 0,13 | 0,14 | 0,10 | 0,15 | 0,12 | 0,16 | 0,14 |

| lОB | м | 0,05 | 0,05 | 0,04 | 0,06 | 0,08 | 0,04 | 0,05 | 0,06 | 0,08 | 0,07 | |

| lBC | м | 0,10 | 0,11 | 0,08 | 0,12 | 0,12 | 0,09 | 0,10 | 0,14 | 0,15 | 0,15 | |

| lCD | м | 0,40 | 0,45 | 0,35 | 0,50 | 0,56 | 0,30 | 0,50 | 0,48 | 0,60 | 0,55 | |

| a | м | 0,02 | 0,01 | 0,03 | 0,02 | 0,02 | 0,01 | 0,01 | 0,02 | 0,02 | 0,01 | |

| b | м | 0,03 | 0,02 | 0,04 | 0,03 | 0,03 | 0,02 | 0,02 | 0,03 | 0,04 | 0,02 | |

| y1 | м | 0,30 | 0,34 | 0,27 | 0,38 | 0,44 | 0,21 | 0,40 | 0,34 | 0,45 | 0,40 | |

| y2 | м | 0,50 | 0,56 | 0,43 | 0,62 | 0,68 | 0,39 | 0,60 | 0,52 | 0,75 | 0,70 | |

| Частота вращения электродвигателя | nдв | об/мин | ||||||||||

| Частота вращения кривошипа 1 | nк | об/мин | ||||||||||

| Массы звеньев рычажного механизма | m3 | кг | ||||||||||

| m4 | кг | |||||||||||

| m5 | кг | |||||||||||

| Моменты инерции звеньев | JS1 | кгм2 | 0,20 | 0,25 | 0,20 | 0,30 | 0,40 | 0,20 | 0,30 | 0,24 | 0,25 | 0,18 |

| JS3 | кгм2 | 0,23 | 0,40 | 0,25 | 0,48 | 0,60 | 0,18 | 0,60 | 0,44 | 0,90 | 0,60 | |

| JS4 | кгм2 | 0,08 | 0,10 | 0,07 | 0,12 | 0,18 | 0,04 | 0,15 | 0,11 | 0,25 | 0,15 | |

| JS4 | кгм2 | 0,05 | 0,08 | 0,05 | 0,06 | 0,05 | 0,1 | 0,05 | 0,06 | 0,10 | 0,10 | |

| Сила резания | Ррез | кН | 2,0 | 1,75 | 1,5 | 1,8 | 1,35 | 1,9 | 1,6 | 1,7 | 1,85 | 2,5 |

| Коэффициент неравномерности вращения кривошипа | δ | - | 0,05 | 0,08 | 0,03 | 0,04 | 0,03 | 0,06 | 0,04 | 0,07 | 0,08 | 0,05 |

Тема 5 – Механизм качающегося конвейера (табл. 5)

Механизм качающегося конвейера

Таблица 5

| Параметры | Обозначение | Единица измерения | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма lАS2=0,5 lАВ; lВS3=0,5 lВC; lВS4 =0,5 lВD | lОА | м | 0,09 | 0,10 | 0,11 | 0,12 | 0,14 | 0,10 | 0,12 | 0,14 | 0,12 | 0,10 |

| lАВ | « | 0,38 | 0,46 | 0,42 | 0,46 | 0,28 | 0,45 | 0,55 | 0,53 | 0,45 | 0,38 | |

| lВС | « | 0,30 | 0,33 | 0,35 | 0,39 | 0,35 | 0,40 | 0,40 | 0,45 | 0,38 | 0,32 | |

| x | « | 0,30 | 0,34 | 0,32 | 0,33 | 0,32 | 0,35 | 0,41 | 0,40 | 0,35 | 0,29 | |

| y | « | 0,06 | 0,06 | 0,05 | 0,06 | 0,04 | 0,05 | 0,07 | 0,07 | 0,06 | 0,05 | |

| lBD | « | 1,40 | 1,50 | 1,40 | 1,50 | 1,60 | 1,50 | 1,50 | 1,60 | 1,50 | 1,30 | |

| Частота вращения электродвигателя | nДВ | об/мин | ||||||||||

| Частота вращения кривошипа | nk | « | ||||||||||

| Массы звеньев рычажного механизма | m1 | кг | ||||||||||

| m2 | « | |||||||||||

| m3 | « | |||||||||||

| m4 | « | |||||||||||

| m5 | « | |||||||||||

| Масса перемещаемого материала | mм | « | ||||||||||

| Моменты инерции звеньев | IО1 = IS3 | кгм2 | 1,0 | 1,1 | 1,0 | 1,2 | 1,4 | 1,0 | 1,2 | 1,4 | 1,2 | 1,0 |

| IS2 | « | 0,4 | 0,6 | 0,5 | 0,5 | 0,6 | 0,4 | 0,5 | 0,6 | 0,5 | 0,4 | |

| IS4 | « | |||||||||||

| IДВ | « | 0,02 | 0,02 | 0,03 | 0,02 | 0,02 | 0,03 | 0,03 | 0,03 | 0,02 | 0,02 | |

| Сила сопротивления при движении желоба слева направо | РС1 | кН | 1,5 | 1,4 | 1,2 | 1,5 | 1.4 | 1,5 | 1,5 | 1,6 | 1,5 | 1,4 |

| Сила сопротивления при обратном ходе | РС2 | « | 4,0 | 3,8 | 3,5 | 4,0 | 3,9 | 4,0 | 4,0 | 4,5 | 4,0 | 3,5 |

| Коэффициент неравномерности вращения кривошипа | d | - | 0,10 | 0,09 | 0,07 | 0,06 | 0,08 | 0,07 | 0,06 | 0,08 | 0,10 | 0,09 |

Тема 6 – Механизм двухступенчатого двухцилиндрового воздушного компрессора (табл. 6)

а б в

Механизм двухступенчатого двухцилиндрового воздушного компрессора: а - рычажный механизм компрессора; б – индикаторная диаграмма I ступени компрессора; в – индикаторная диаграмма II ступени компрессора

Таблица 6

| Параметры | Обозначение | Единица измерения | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма lAS2 = lCS4 = lAB/3 | lOA = lOC | м | 0,14 | 0,13 | 0,15 | 0,12 | 0,14 | 0,15 | 0,14 | 0,12 | 0,14 | 0,13 |

| lAB = lCD | м | 0,55 | 0,52 | 0,62 | 0,48 | 0,59 | 0,60 | 0,56 | 0,50 | 0,60 | 0,55 | |

| Частота вращения электродвигателя | nдв | об/мин | ||||||||||

| Частота вращения коленчатого вала 1 | n1 | об/мин | ||||||||||

| Массы звеньев рычажного механизма | m2 = m4 | кг | ||||||||||

| m3 | кг | |||||||||||

| m5 | кг | |||||||||||

| Моменты инерции звеньев | JS1 | кгм2 | 0,80 | 0,85 | 0,75 | 0,85 | 0,80 | 0,75 | 0,80 | 0,70 | 0,78 | 0,75 |

| JS2 = JS4 | кгм2 | 0,55 | 0,50 | 0,60 | 0,50 | 0,55 | 0,60 | 0,55 | 0,50 | 0,60 | 0,55 | |

| JДВ | кгм2 | 0,10 | 0,11 | 0,12 | 0,09 | 0,09 | 0,10 | 0,11 | 0,12 | 0,09 | 0,10 | |

| Максимальное давление в цилиндре I ступени | p1 макс | МПа | 0,24 | 0,25 | 0,26 | 0,27 | 0,30 | 0,28 | 0,25 | 0,27 | 0,28 | 0,30 |

| Максимальное давление в цилиндре II ступени | p2 макс | МПа | 0,80 | 0,84 | 0,87 | 0,90 | 1,00 | 0,94 | 0,84 | 0,90 | 0,94 | 1,00 |

| Диаметры цилиндров: I ступени II ступени | d1 | м | 0,35 | 0,37 | 0,38 | 0,36 | 0,31 | 0,34 | 0,40 | 0,38 | 0,36 | 0,34 |

| d2 | м | 0,20 | 0,21 | 0,22 | 0,20 | 0,18 | 0,20 | 0,23 | 0,22 | 0,21 | 0,18 | |

| Коэффициент неравномерности вращения коленчатого вала | δ | - | 1/80 | 1/90 | 1/100 | 1/90 | 1/80 | 1/90 | 1/100 | 1/90 | 1/80 | 1/100 |

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1086; Нарушение авторских прав?; Мы поможем в написании вашей работы!