КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Протяжки

|

|

|

|

Классификация фрез

Классификацию фрез проводят по следующим показателям.

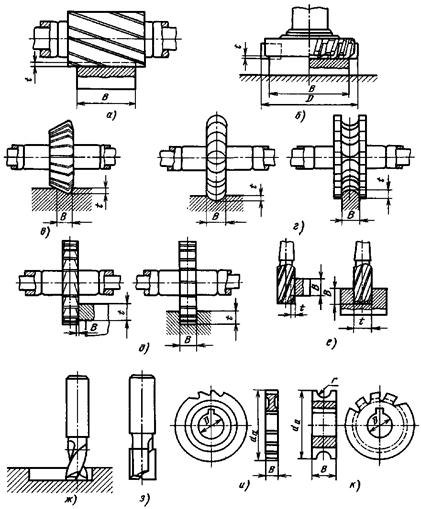

По расположению зубьев относительно оси различают: фрезы цилиндрические с зубьями, расположенными на поверхности цилиндра (рис. 26, а), фрезы торцовые с зубьями, расположенными на торце цилиндра (рис. 26, б), фрезы угловые с зубьями, расположенными на конусе (рис. 26, в), фрезы фасонные с зубьями, расположенными на поверхности с фасонной образующей (рис. 26, г) (с выпуклым и вогнутым профилем). Некоторые типы фрез имеют зубья как на цилиндрической, так и на торцовой поверхности, например дисковые двух- и трехсторонние (рис. 26, д), концевые (рис. 26, е), шпоночные (рис. 26, ж, з).

По направлению зубьев фрезы могут быть прямозубыми (рис. 26, д), в которых направляющая линия передней поверхности лезвия прямолинейна и перпендикулярна направлению скорости главного движения резания (под направляющей линией передней поверхности понимают линию, по которой движется точка прямой, описывающей эту поверхность), косозубые (рис. 26, г), у которых направляющая линия передней поверхности лезвия прямолинейна и наклонена под углом к направлению скорости главного движения резания, с винтовым зубом (рис. 26, а), в которых направляющая линия передней поверхности является винтовой.

По конструкции фрезы могут быть, цельными, составными, например с припаянными или приклеенными режущими элементами, сборными, например оснащенными многогранными пластинами из твердого сплава; наборными, состоящими из нескольких отдельных стандартных или специальных фрез и предназначенные для одновременной обработки нескольких поверхностей.

Рис. 26. Типы фрез и обрабатываемых поверхностей:

а — цилиндрическая; б — торцовая; в – угловая;

г – фасонные; д — дисковые двух- и трехсторонняя;

е — концевые; ж, з — шпоночные; и — с острозаточенными зубьями; к — с затылованными зубьями

По способу крепления на станке различают фрезы насадные с отверстием под оправку и концевые с коническим или цилиндрическим хвостовиком.

Фрезы цельные - зубья цельных фрез выполнены как одно целое с корпусом из быстрорежущей стали. Их делают насадными для закрепления на оправке станка (это наиболее распространенный тип фрез) и с цилиндрическим или коническим хвостовиками для непосредственного закрепления в гнезде шпинделя станка или патрона. Хвостовыми изготовляют преимущественно фрезы малого диаметра, которые нельзя выполнить насадными. Хвостовики делают из конструкционной стали и приваривают встык к рабочей части из быстрорежущей стали.

Сборные фрезы более экономичны. Корпуса таких фрез делают из конструкционных сталей, обычно стали 40Х, а ножи (зубья) из режущих материалов или конструкционных сталей с напаянными, приклеенными или механически закрепленными режущими пластинками. Ножи крепятся в пазах корпусов клиньями, штифтами, винтами и другими способами.

Для повышения производительности фрезы всех разновидностей оснащают твердыми сплавами. Однако следует иметь в виду, что из-за повышенной хрупкости твердого сплава и ударной нагрузки при входе и выходе зуба из резания не все твердосплавные фрезы одинаково работоспособны. Фрезы с жесткими корпусами, такие, как торцовые, успешно работают при фрезеровании любых конструкционных материалов. Другие разновидности твердосплавных фрез с недостаточной жесткостью корпусов, особенно отрезные и дисковые, хорошо зарекомендовали себя при обработке чугуна и цветных металлов, где усилия резания сравнительно небольшие. Обработка стали такими фрезами также производится, но при тщательной отладке операции, заключающейся в обеспечении надлежащей жесткости станка, приспособления, детали, достаточной плавности подачи стола станка, равномерности вращения его шпинделя, выбора наиболее подходящих марок твердого сплава и оптимизации параметров инструмента.

Наиболее рациональным способом крепления пластинок твердого сплава является механическое крепление, устраняющее дефекты напайки пластин. Самыми прогрессивными среди них следует считать конструкции с механическим креплением неперетачиваемых многогранных пластинок твердого сплава, используемых для сборных конструкций резцов.

Широкое применение получили сборные фрезы с ножами или резцами, в гнездах которых пластинки твердого сплава напаиваются или приклеиваются. Основное их преимущество по сравнению с фрезами, оснащенными неперетачиваемыми пластинками, состоит в том, что конструкция — повышенной жесткости и позволяет разместить больше режущих зубьев. Конструктивное оформление основных типов таких фрез такое же, как и с быстрорежущими пластинчатыми ножами, только поперечное сечение ножей несколько больше.

Отличаются от быстрорежущих торцовые фрезы для обработки стали. В связи с большими силами резания ножи выпускают с крупным сечением, наподобие токарных резцов, и закрепляют в корпусе различного рода клиньями.

У фрез малых размеров, которые не могут быть сделаны сборными, а также у относительно крупных концевых, цилиндрических и торцовых фрез с винтовыми пластинками твердого сплава, пластинки напаиваются или наклеиваются непосредственно на корпуса.

Мелкоразмерные твердосплавные фрезы делают целиком из твердого сплава или в виде твердосплавных коронок с зубьями, которые напаиваются на хвостовые державки.

По конструкции зубьев фрезы могут быть с острозаточенными (рис. 26, и) и затылованными (рис. 26, к) зубьями. Затылование — процесс образования задней поверхности инструмента по некоторой кривой (обычно спираль Архимеда) для получения задних углов. У острозаточенных фрез задние углы получают заточкой. Фрезы работают с малыми подачами на зуб, поэтому их изнашивание происходит по задней поверхности, и затачивать их целесообразно по задней поверхности. Однако такую заточку не всегда возможно и не всегда целесообразно выполнять. Форма производящей поверхности может быть сложной, исключающей возможность заточки задней поверхности зуба шлифовальным кругом. Нецелесообразно производить заточку задней поверхности у фрез с точным профилем, например у червячных зуборезных и шлицевых, потому что в этом случае нужно вновь обеспечить требуемую точность профиля и шага зубьев. Для приведенных случаев целесообразнее применять затылованные зубья, заточка которых производится по передней поверхности, что обеспечивает ее простоту.

2.7.2. Элементы конструкции

и геометрические параметры фрез

Элементы конструкции.Фрезы разных типов — это разновидности двух базовых конструкций: торцовой и цилиндрической. Поэтому схемы работы фрез сводятся к цилиндрическому (рис. 27, а) и торцовому (рис. 27, б) фрезерованию, а все фрезы имеют сходные элементы конструкции: тело 1, у сборных конструкций его называют корпусом,зубья 2,стружечные канавки 3(рис. 27, а) и присоединительную часть для закрепления на станке и передачи крутящего момента в виде отверстия со шпоночной канавкой у насадных фрез или в виде цилиндрического или конического хвостовика у концевых фрез. У торцовых фрез средних размеров крутящий момент передается шпоночным пазом на торце, а у крупных сборных конструкций — другими жесткими элементами. На каждом зубе фрезы различают переднюю поверхность 5, заднюю поверхность 4 и спинку зуба 5 (рис. 27, а).

Для повышения плавности работы и повышения стойкости зубья фрез делают винтовыми.

Рис. 27. Фрезерование цилиндрической (а)

и торцовой (б)фрезами

Форма зубьев фрез разного назначения различна. Все они, за исключением фасонных, делаются с остроконечным зубом трех разновидностей: трапецеидальным, параболическим и усиленным, которые характеризуются параметрами, показанными на рис. 28.

Зубья трапецеидальной формы (рис. 28, а) наиболее, простые, но не прочные, для тяжелых работ непригодны, делаются только у фрез с мелким зубом, предназначенных для чистового фрезерования, при торцовом шаге зубьев t < 10 мм и отношении диаметра фрезы к числу зубьев D / z < 3.

Параболический зуб (рис. 28, в)представляет собой балку равного сопротивления изгибу и является наиболее рациональным для тяжело нагруженных фрез с t ≥ 10мм и D / z ≥ 3, применяемых для чернового фрезерования.

Заменив параболу ломаной линией, образуют усиленный зуб, (рис. 28, б), который по прочности мало уступает параболическомy и получил более широкое распространение, так как его проще изготовить. С усиленным зубом делают фрезы для черновых работ и все фрезы, оснащенные пластинками твердого сплава.

Переточки остроконечных зубьев после затупления выполняют по наиболее изношенной, задней поверхности.

Рис. 28. Формы остроконечных зубьев:

а — трапецеидальный; б — усиленный;

в — параболический

Зубья фасонных фрез делают в большинстве случаев затылованными, с криволинейной задней поверхностью, очерченной по гребню А участком АС кривой Архимеда (рис. 29).

При образовании задней поверхности на токарно-затыловочном станке по схеме рис. 29 фреза 1 равномерно вращается по стрелке v, а резец 2 с профилем изделия, обрабатываемого фрезой, равномерно подается кулачком 3 в радиальном направлении S. За один оборот кулачка с рабочим участком φр по спирали Архимеда фреза повернется на угловой шаг ε. Таким образом, в процессе затылования режущий контур Е΄АЕ резца постоянно лежит в радиальной плоскости фрезы. Поэтому профиль зуба фрезы в любом радиальном сечении одинаковый, соответствует профилю затыловочного резца, чего нельзя достичь при линейчатой форме задней поверхности зуба, выполненной по одной из схем рис. 28. В результате появляется возможность переточку зубьев фрезы после затупления упростить и производить по передней радиальной плоскости, а не по фасонной задней поверхности. Это — единственное преимущество затылованного зуба. Во всех остальных отношениях он хуже: малое число переточек, больше шероховатость обработанной поверхности профиля детали и ниже стойкость фрез из-за неблагоприятной геометрии зуба. Поэтому в случае большого потребления одинаковых фасонных фрез их делают с остроконечным зубом и идут на дополнительные затраты по изготовлению специальных приспособлений для переточки фрез по задней поверхности.

Рис. 29. Схема радиального затылования зуба фрезы

Толщина тела фрезы m (см. рис. 27) выбирается минимальной по прочности.

Диаметр посадочного отверстия желательно иметь возможно большим с целью увеличения жесткости оправки, что позволит увеличить производительность фрезерования за счет увеличения подач, не опасаясь при этом вибраций.

Наружный диаметр фрез предпочтительно меньший, так как меньше крутящие моменты и больше производительность обработки за счет сокращения времени врезания. Однако это не всегда возможно, так как выбор диаметра зависит также от конструкции детали и размеров ее обрабатываемых поверхностей, от особенностей конструкции сборных фрез, размеров стружечной канавки, плавности фрезерования и других факторов.

Длина (ширина, толщина) рабочей части фрез определяется размерами обрабатываемых поверхностей. Если длина цилиндрической фрезы недостаточна — на фрезерную оправку насаживают несколько фрез, обеспечив перекрытие режущих кромок на стыке. Такие фрезы называют составными. Составными могут быть дисковые фрезы для фрезерования пазов, фасонные фрезы. Когда в результате переточек зубьев ширина фрезы уменьшается, ее легко восстановить, положив между составными частями прокладку. Подобным образом можно составлять целые наборы фрез для одновременной обработки нескольких поверхностей (рис. 30).

Рис. 30. Фрезерование набором фрез:

1, 2, 3,4 — направление схода стружки; 5, 6 — направление вращения; 7,8 — направление осевых сил

Размеры хвостовика концевых фрез определяются величиной крутящего момента, зависящего от режима резания и других параметров обработки.

Элементы конструкции хорошо отработанных и проверенных в производственной практике фрез стандартизованы и нормализованы и назначаются по стандартам и нормалям.

Геометрические параметры фрез.

Зуб фрезы представляет собой вращающийся резец, закрепленный в теле фрезы. Поэтому назначение и определение геометрических параметров фрез такое же, как и у токарных резцов. Соотношения между углами заточки в разных секущих плоскостях для резца и фрезы тоже одинаковы. Достаточно установить положение координатных плоскостей (основной плоскости и плоскости резания), режущих кромок, передней и задней поверхностей, чтобы показать эти параметры на эскизе и определить необходимые взаимосвязи.

Основной плоскостью фрезы, как и других вращающихся инструментов, в статической системе координат является осевая плоскость, проходящая через вершину зуба, а плоскость резания перпендикулярна к основной и касательна к режущей кромке в рассматриваемой точке. За вершину зуба, расположенного на цилиндре фрезы, принимают рассматриваемую точку режущей кромки.

Цилиндрическая фреза имеет только главные режущие кромки, расположенные на наружном цилиндре. Вспомогательных режущих кромок нет.

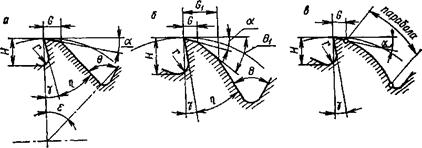

Задний угол фрезы, как и резца, задается в нормальной секущей плоскости, перпендикулярной к основной и плоскости резания, т. е. в плоскости М—М, перпендикулярной к оси фрезы в рассматриваемой точке режущей кромки (рис. 31, а, б).

Передний угол γ в отличие от резца задается в плоскости N—N, нормальной к направлению зуба (рис. 31, б). Поскольку для цилиндрической фрезы с прямым зубом плоскости М—М и N—N совпадают, то оба угла γ и α задаются в плоскости, перпендикулярной к оси фрезы.

Рис. 31. Геометрические параметры фрез:

а — цилиндрической с прямым зубом, б — цилиндрической с винтовым зубом; в — торцовой

Углы в секущей плоскости М—М являются одновременно поперечными углами фрезы, соответствующими продольным углам резца. Взаимосвязь между ними определяется формулами:

;

;

,

,

где ω — угол наклона зуба фрезы, который у резца является углом наклона главной режущей кромки.

Угол ω для цилиндрических фрез является одновременно и продольным передним углом.

Зуб торцовой фрезы в проекции на основную плоскость (рис. 31, в) полностью повторяет токарный прямой проходной резец с главным углом в плане φ, вспомогательным углом в плане φ1, углом наклона главной режущей кромки λ, с передними и задними углами в трех плоскостях: главной секущей плоскости N — N, перпендикулярной к проекции главной режущей кромки на основную плоскость, в продольной секущей плоскости О — О, параллельной оси фрезы, и в поперечной секущей плоскости R—R, перпендикулярной к оси фрезы. Поэтому продольные углы фрезы часто называют осевыми, а поперечные — радиальными. Так же называют продольные и поперечные углы других фрез.

В отличие от резца фреза имеет передний  и задний

и задний  углы зуба на цилиндре, которые обозначены в сечении N' — N', нормальном к направлению зуба. Кроме того, задний главный угол α фрезы задается в плоскости R — R, перпендикулярной к оси фрезы, а не в главной секущей N — N, как у резца. В плоскости N — N задний угол называют нормальным задним углом α N. Продольный передний угол фрезы γпр равен углу наклона зуба ω. Соотношения между углами в разных секущих плоскостях такие же, как у резца.

углы зуба на цилиндре, которые обозначены в сечении N' — N', нормальном к направлению зуба. Кроме того, задний главный угол α фрезы задается в плоскости R — R, перпендикулярной к оси фрезы, а не в главной секущей N — N, как у резца. В плоскости N — N задний угол называют нормальным задним углом α N. Продольный передний угол фрезы γпр равен углу наклона зуба ω. Соотношения между углами в разных секущих плоскостях такие же, как у резца.

Геометрические параметры других разновидностей фрез обозначаются так же, как у цилиндрической или торцовой фрезы. Только у фрез пазовых, отрезных и прорезных, не имеющих зубьев на торцах, с целью уменьшения трения о стенки паза делают поднутрение в сторону посадочного отверстия фрезы. В результате появляется вспомогательный угол в плане φ1, как у токарного отрезного резца.

У фасонных фрез с затылованным зубом нормальные задние углы вдоль кромки не постоянны, что определяется самой схемой образования задней поверхности. Не трудно представить, что участки кромки, перпендикулярные к оси фрезы, параллельны движению затыловочного резца. Поэтому задние поверхности зуба, примыкающие к этим участкам кромки, являются частью торцовой плоскости, перпендикулярной к оси фрезы, и задние нормальные углы в этом случае равны нулю. Таким образом, наибольший задний угол в точке А будет постепенно уменьшаться вплоть до нуля к точкам Е и Е′ режущей кромки фрезы (см. рис. 29). Нормальные передние углы изменяются подобным образом. Чтобы не допустить значении задних углов меньше 3°, прибегают к различным способам их увеличения, в том числе к косому затылованию, т. е. затылованию под углом к оси фрезы, чтобы ни один участок режущей кромки фрезы не совпадал с направлением перемещения затыловочного резца.

Величина заднего угла α на вершине фрезы (точка А, рис. 29) задается величиной затылования К, необходимой для выбора затыловочного кулачка. Взаимосвязь между К и α определяется из криволинейного треугольника ABC: K = BC = ABtgα.

.

.

Для других точек профиля значения нормальных углов вычисляются по формуле

,

,

где α — задний угол на вершине фрезы; R — радиус фрезы; R x — расстояние от центра фрезы до рассматриваемой точки режущей кромки; φх — угол между касательной к проекции режущей кромки на осевую плоскость в рассматриваемой точке и перпендикуляром к оси фрезы, т. е. направлением подачи.

Из уравнения видно, что увеличения  можно достичь увеличением φх за счет поворота профиля детали при фрезеровании, если форма профиля позволяет это сделать.

можно достичь увеличением φх за счет поворота профиля детали при фрезеровании, если форма профиля позволяет это сделать.

2.8. РЕЗЬБОНАРЕЗНЫЕ ИНСТРУМЕНТЫ

В современном машиностроении резьбы образуют методом лезвийной обработки резцами, гребенками, фрезами, метчиками, плашками и резьбонарезными головками, методом абразивной обработки одно- и многониточными шлифовальными кругами и методом пластической деформации резьбонакатными плашками, роликами, головками и раскатниками. Выбор способа обработки и вида резьбообразующего инструмента зависит от требуемого качества резьбы, типа производства и наличного оборудования.

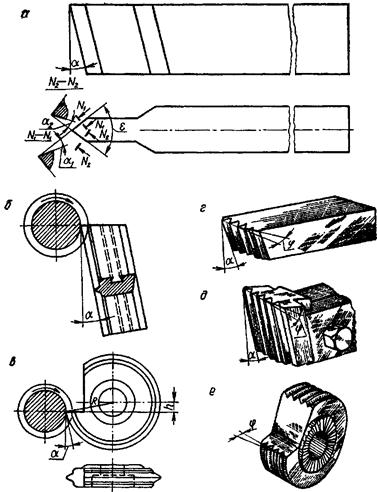

Резьбонарезные резцы и гребенки являются наиболее простыми режущими инструментами, предназначенными для нарезания наружных и внутренних резьб самых различных профилей на токарных станках. По конструкции, принципу обеспечения размеров обработки и требуемых геометрических параметров они представляют собой фасонные резцы стержневые (рис. 32, а, г), призматические (рис. 32, б, д) и круглые (рис. 32, в, е) с профилем впадин нарезаемой резьбы. Однониточные конструкции с профилем одной впадины резьбы (рис. 32, а - в) называют просто резьбонарезными резцами, а многониточные (рис. 32, г – е) — резьбонарезными гребенками.

Поскольку обрабатываемый профиль не кольцевой, а винтовой, то резцы и гребенки работают не с радиальной подачей, а осевой, равной шагу нарезаемой резьбы. Полный профиль резьбы образуется за несколько проходов.

Работа с большой продольной подачей привносит некоторые особенности в конструкцию рабочей части инструмента из-за сильного отличия рабочих углов от статических. Чтобы задние рабочие углы α1 и α2 (см. рис. 32, б) были одинаковыми, профиль резца поворачивают на угол подъема нарезаемой резьбы, он должен совпадать с, направлением витков резьбы. Поэтому у стержневых и призматических резцов и гребенок профиль наклонен к опорной плоскости, а у круглых он выполняется винтовым.

Вторая особенность конструкции состоит в образовании на гребенках заборной части под углом φ, которая позволяет перераспределить работу между зубьями инструмента. В резании одновременно участвуют все зубья, находящиеся на заборной части, поэтому нарезание резьбы гребенками производительнее, чем резцами, число проходов может быть сокращено. Зубья полного профиля за заборной частью гребенки выполняют роль калибрующих.

Метчики и плашки — инструменты, предназначенные для нарезания внутренней и наружной резьбы соответственно на токарных, револьверных и сверлильных станках, токарных автоматах и полуавтоматах, специальных резьбонарезных станках, а также вручную. Нарезание резьбы метчиками может осуществляться по копиру, т. е. с принудительной осевой подачей (способ используется для нарезания точных резьб)

Рис. 32. Резьбонарезные резцы:

а — стержневой; б — призматический; в - круглый;

гребенки: г — стержневая; д - призматическая;

е — круглая

или самозатягиванием, когда в начале работы к метчику прикладывают определенное осевое усилие, а после нарезания первых ниток усилие снимают, и за счет образовавшейся временной винтовой пары метчик — нарезанные витки резьбы метчик продолжает перемещаться в осевом направлении самостоятельно.

Метчик представляет собой винт, а плашка — гайку с канавками вдоль оси для образования режущих кромок. Элементы конструкции и геометрические параметры метчиков и плашек приведены на рис. 33 и 34. Назначение, обозначение и определение геометрических параметров такие же, как и у резца в статической системе координат с координатными плоскостями: основная, проходящая через ось инструмента и вершину режущей кромки (плоскость чертежа), плоскость резания, перпендикулярная к основной, и секущая плоскость, перпендикулярная к оси метчика.

Метчик и плашку можно представить как резьбонарезные гребенки, смонтированные в корпусе и расположенные так, чтобы витки их резьбы совпадали с нарезаемой. Заборную часть метчика и плашки для образования задних углов α затылуют по наружной поверхности на величину К, как фасонную фрезу (рис. 33, 34). С целью уменьшения трения по боковым сторонам резьбы метчик затылуют также и по профилю (по боковым сторонам) резьбы для образования небольших вспомогательных задних углов α1 (до 20'). Кроме того, затылование шлифованием производят с небольшой обратной конусностью, т. е. с уменьшением диаметра метчика в сторону хвостовика на (0,05…0,1): 100. Эти приемы уменьшения трения часто недостаточны.

Вязкие обрабатываемые металлы интенсивно налипают на боковые поверхности резьбы метчика. В некоторых случаях впадины резьбы метчика даже завариваются обрабатываемым металлом, что приводит к порче нарезаемой резьбы и даже поломке метчика. В таком случае используют специальные метчики — шахматные и корригированные.

Рис. 33. Элементы конструкции метчика:

1 - затылочная поверхность; 2 — сердцевина;

3 — передняя поверхность; 4 - спинка; 5 — канавка,

6 — перо

Метчики с шахматным зубом — это метчики с нечетным числом перьев, зубья которых вырезают в шахматном порядке от зуба к зубу в обход по винтовой линии нарезки (рис. 35, а).

Метчики с шахматными витками имеют четное число перьев с полностью вырезанными витками резьбы через один, т. е. вырезают все зубья на одном витке, на следующем оставляют и т. д. (рис. 35, б).

В процессе работы шахматными метчиками витки резьбы детали могут упруго деформироваться в направлении А (рис. 35, в), давление и трение на боковых контактных поверхностях резьбы метчика уменьшается.

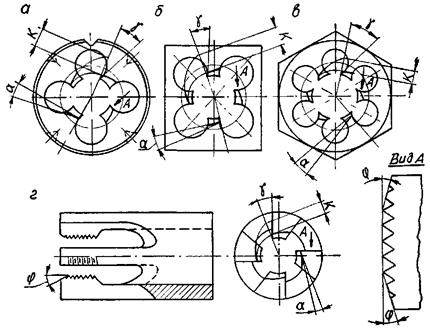

Рис. 34. Резьбонарезные плашки: а — круглая;

б — квадратная, в — шестигранная; г — трубчатая

Зубья и витки резьбы вырезают на калибрующей части метчика, но если этого недостаточно, то можно вырезать зубья и на заборной части. Тогда оставшиеся режущие зубья будут срезать слой металла удвоенной толщины, уменьшится крутящий момент, но понизится стойкость метчика. Полные витки резьбы на заборной части не вырезают, так как оставшиеся режущие зубья будут перегружены: каждый из них будет выполнять свою работу и работу всех последовательно удаленных перед ним зубьев (двух, четырех и т. д.).

Корригированные метчики обеспечивают наилучшие результаты по уменьшению трения: у них на 5° уменьшен угол профиля. В результате между зубьями метчика и обрабатываемой деталью образуются угловые зазоры по боковым сторонам резьбы (рис. 35, г).

Рис. 35. Элементы конструкции усовершенствованных метчиков: а — с шахматными зубьями; б — с шахматными витками; в — положение шахматного метчика в детали;

г — корригированный; д — с винтовыми стружечными канавками; е — бесканавочный;

ж — с седлообразным затылованием заборной части;

з — с бочкообразными зубьями на калибрующей части

Высота остаточного не срезанного слоя металла h укладывается в микропрофиль поверхности с Rа = 1,0…0,4 мкм. Однако следует помнить, что положительные результаты работы метчика достигаются только в случае сообщения ему принудительной осевой подачи, строго равной шагу нарезаемой резьбы.

Метчики с винтовыми стружечными канавками или со скосом на передней поверхности под углом λ (рис. 35, д) выводят стружку из канавки, облегчая доступ СОЖ в зону резания и уменьшая крутящий момент. Поэтому они обладают повышенной стойкостью, реже ломаются.

Бесканавочные метчики (рис. 35, е) используют для нарезания резьб небольшого диаметра. Они обеспечивают большее число переточек, несколько более высокое качество резьбы и обладают повышенной прочностью, что особенно важно при нарезании резьбы в вязких металлах, когда мелкие метчики часто ломаются.

При нарезании глухих резьб в конце резания перед передней поверхностью метчика остаются корни стружки 1 (рис. 35,), которые при вывертывании метчика попадают под затылочную поверхность 2 и часто приводят к скалыванию вершин режущих зубьев. Седлообразное затылование заборной части обеспечивает срезание корней задними кромками 3, и выкрошивания зубьев не наблюдается.

По способу применения и назначению стандартами предусмотрены метчики машинные, машинно-ручные, ручные или слесарные, гаечные и конические. Конструктивно они несколько отличаются друг от друга.

Машинно-ручные метчики предназначены для нарезания резьбы на станках и вручную. Профиль резьбы шлифован и затылован. Метчики малых диаметров и метчики с крупным шагом резьбы делают в комплекте из двух штук с целью уменьшения крутящего момента для предохранения от поломок мелких метчиков и облегчения нарезания крупных резьб вручную.

Ручные метчики применяют для нарезания резьбы вручную. Отличаются от машинно-ручных тем, что профиль резьбы у них не шлифован и не затылован. Трение на рабочих поверхностях и крутящий момент при работе велики из-за неточностей изготовления и коробления метчиков при закалке. Поэтому ручные метчики делают в комплекте из двух или трех штук с распределением припуска по площади вырезаемой впадины: для первого метчика — 60%, второго — 30 и третьего — 10%. Для их различения на хвостовике возле квадрата нанесены кольцевые риски: одна на первом метчике, две на втором и три на третьем (чистовом). Их можно различить и по резьбе: полный профиль резьбы имеет только чистовой метчик.

Гаечные метчики выпускаются для нарезания гаек. Работают они без вывертывания. Отличаются от машинно-ручных удлиненной заборной частью и длинным хвостовиком, на который в процессе работы нанизываются гайки. После заполнения хвостовика гайками метчик вынимается из патрона и гайки высыпаются.

На специальных гайконарезных станках используются гаечные метчики с изогнутым хвостовиком, который служит поводком для передачи крутящего момента.

Конические метчики предназначены для нарезания конических резьб. Резьба рабочей части выполнена на конусе. Режут они всей длиной рабочей части.

Резьбонарезные головки предназначены для нарезания, внутренних и наружных резьб и представляют собой как бы сборные конструкции метчиков и плашек, перья которых могут перемещаться в радиальном направлении и раскрываться на величину, достаточную для того, чтобы после окончания нарезания резьбы головку не свинчивать, а просто снять с детали в осевом направлении. Поэтому резьбонарезные головки, обладая всеми преимуществами сборных инструментов, обеспечивают более высокую производительность резьбообработки и позволяют регулировать размеры.

Принципиальные схемы конструкций резьбонарезных головок представлены на рис. 36; их называют самооткрывающимися, так как в конце нарезания резьбы плашки автоматически утопают (рис. 36, а) или расходятся (рис. 36, б — г) для отвода головок в исходное положение. Для подготовки к работе головка закрывается вручную при работе на токарных и револьверных станках. Такие головки называют невращающимися. У вращающихся головок для токарных автоматов открывание и закрывание головки производится автоматически.

Рис. 36. Схемы резьбонарезных головок:

а — для внутренней резьбы (1 — гребенки, 2 — призма, 3 — корпус); б, в, г — для наружной резьбы

с плашками, б — плоскими радиальными, в - тангенциальными, г — круглыми радиальными (гребенками)

Режущие элементы плашек к головкам для внутренних резьб по конструкции, способу образования и геометрическим параметрам такие же, как и у метчика.

Плашки и гребенки к головкам для наружных резьб представляют собой резьбонарезные гребенки или резьбонарезные фасонные резцы: стержневые (рис. 36, б), призматические (рис. 36, в) и круглые (рис. 36, г) с присущими им геометрическими параметрами и способами их обеспечения.

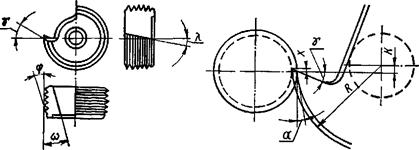

Нарезание резьбы головками производится в основном методом самозатягивания, при котором под воздействием осевых сил происходит подрезание опорных сторон витков нарезаемой резьбы так же, как и при нарезании метчиками. Конструкция круглых резьбонарезных гребенок позволяет уменьшить подрезание путем ограничения режущей способности опорных кромок за счет уменьшения задних углов. Так как α = arcsin (К - x)/R (рис. 37), а величина К — константа головки, то уменьшить угол при вершине α, а одновременно и боковые задние углы на опорных кромках, можно, увеличив х — превышение кромки гребенки над центром детали. Заточка передней поверхности под углом λ, увеличивает значение х в сторону калибрующих ниток, что особенно желательно. Кроме того, угол λ, совместно с углом ω, который называется углом отвода стружки, направляет стружку по подаче.

Рис. 37. Геометрические параметры круглой гребенки

Более высокая точность резьбообработки, простота конструкции и изготовления, а также большее, чем у других типов, число переточек обеспечили головкам с круглыми радиальными гребенками преимущественное распространение в машиностроении.

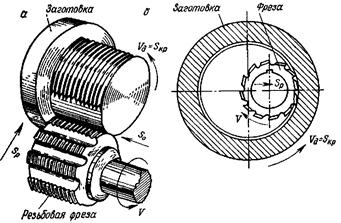

Резьбонарезные фрезы (дисковые и гребенчатые) предназначены для фрезерования наружных и внутренних резьб.

Дисковые фрезы являются разновидностью фасонных. Зубья остроконечные, последовательно смещены относительно друг друга в осевом направлении. В результате на боковых сторонах фрезы зубьев в два раза меньше, чем на периферии (рис. 38, а).

Рис. 38. Дисковая резьбонарезная фреза:

а — конструкция фрезы; б — схема работы

Каждый зуб работает только вершинной и одной боковой кромкой. Нет встречных потоков стружки. Очень малая толщина среза боковой кромкой увеличивается вдвое, уменьшается крутящий момент и повышается стойкость фрез. Все это благоприятно сказывается на их работе.

На станке фрезу устанавливают под углом подъема резьбы τ (рис. 38, б) и сообщают ей вращение (главное движение). Обрабатываемая деталь вращается и согласованно перемещается в осевом направлении на один шаг за полный оборот (движения круговой и осевой подачи). Дисковые фрезы применяют для нарезания резьб крупного шага, в основном трапецеидальных, червяков и других резьб, кроме прямоугольных.

Гребенчатые фрезы — это тоже фасонные фрезы, но с затылованным зубом. Расположение зубьев кольцевое. В процессе работы фреза вращается при одновременном согласованном вращении и поступательном перемещении заготовки или фрезы (рис. 39).

Рис. 39. Схема работы гребенчатой резьбонарезной фрезы: а — при нарезании наружной резьбы,

б — при нарезании внутренней резьбы

В начале работы фреза перемещается в радиальном направлении до врезания на полную высоту профиля нарезаемой резьбы. Полная резьба на детали образуется за 1,25 оборота заготовки. Четверть оборота необходима для исправления профиля нарезаемой резьбы по высоте на участке врезания. Фрезы используют в основном для остроугольной резьбы небольшого шага. Для нарезания резьб с мелким шагом резьбу на фрезе делают с удвоенным шагом, но на всех четных зубьях смещают ее в осевом направлении на величину шага по отношению к нечетным зубьям.

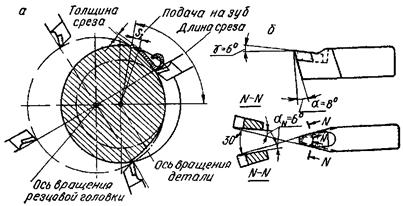

Резцовые головки для скоростного фрезерования используют для нарезания крупных, преимущественно наружных резьб ходовых винтов и червяков в крупносерийном и массовом производстве по методу наружного и внутреннего касания.

Широкое распространение как более производительные получили головки, работающие по методу внутреннего касания. Конструктивно они представляют собой корпус в виде кольца с установленными в нем твердосплавными резцами, работающими по схеме рис. 40.

Рис. 40. Схема резцовой резьбонарезной головки:

а — схема работы; б — конструкция резцов

Обработка ведется на токарном станке. Деталь закрепляется в центрах. Головка с отдельным приводом устанавливается на суппорте токарного станка, вращается и вместе с суппортом перемещается в осевом направлении на шаг резьбы за один оборот детали. Производительность обработки из-за высокой скорости резания в 2,5…3 раза выше, чем гребенчатыми фрезами.

Шлифовальные круги также относятся к группе резьбонарезных инструментов, предназначенных для получения точных резьб как после предварительной обработки лезвийными инструментами, так и без нее, по целой заготовке. Они представляют собой обычные шлифовальные круги с профилем впадины шлифуемой резьбы. Круги могут быть одно- и многониточными, работающими по схемам фрезерования соответственно дисковыми и гребенчатыми фрезами. Однониточными кругами обеспечивается более высокая точность, чем многониточными, но производительность резьбообработки значительно ниже.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 2552; Нарушение авторских прав?; Мы поможем в написании вашей работы!