КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обприскувачі

|

|

|

|

Обприскування є одним з основних способів застосування пестицидів для захисту сільськогосподарських культур. Він полягає в нанесенні на поверхню рослин, ґрунт розпилених пестицидів або їх робочих рідин: розчинів, суспензій, емульсій.

Розрізняють звичайне, малооб'ємне та ультрамалооб'ємне обприскування.

При звичайному витрата робочої рідини становить 1000-2000 л/га в саду, 200-400 на польових культурах, 600-800 л/га на виноградниках. Таке обприскування малопродуктивне і потребує значних затрат праці.

Витрата робочої рідини при малооб'ємному обприскуванні, порівняно із звичайним, зменшується в 3-10 разів, а пестицидів залишається незмінною, але збільшується їх концентрація.

При ультрамалооб'ємному обприскуванні застосовують заводські препарати, процес приготування робочих рідин повністю виключається, витрата їх становить 5-25 л/га в садах і на виноградниках та 0,5-3 л/га на польових культурах.

Класифікація обприскувачів. За призначенням обприскувачі поділяють на польові, садові, виноградникові, універсальні, для закритого ґрунту та ін. За способом розпилення робочої рідини розрізняють обприскувачі гідравлічні та пневматичні; за типом привода робочих органів та габаритними розмірами - ранцеві, тачкові, тракторні, автомобільні й авіаційні. Тракторні обприскувачі поділяють на причіпні, напівпричіпні, начіпні та монтовані.

Загальна будова обприскувачів. Обприскувачі складаються з робочих та допоміжних органів. До робочих належать насос, розпилювальні та заправні пристрої, мішалки; до допоміжних - рама, резервуар, фільтри, регулятори тиску, всмоктувальна та нагнітальна магістралі, органи керування і контролю, ходова частина (для причіпних обприскувачів).

Базовою моделлю серійних штангових обприскувачів є обприскувач серії ОПШ-2000, який випускається в семи модифікаціях; а для вентиляторних обприскувачів - ОПВ-2000. Експлуатуються також штангові обприскувачі ОПШ-15-03, ОП-2000-01, ОМ-630-2, ОМ-320-2, вентиляторні - ОПВ-1200-01, ОУМ-4, ОМ-630, ОМ-320 та інші.

Робочі органи обприскувачів. Насоси призначені для подавання робочої рідини з резервуара до розпилювального пристрою під тиском, необхідним для розпилювання струменя робочої рідини на дрібні краплинки і надання їм певної швидкості, а також для самозаправлення обприскувачів, приготування і перемішування робочої рідини в резервуарі. Польові культури обприскують під тиском 2...10 бар, виноградники і сади 10...20 бар. Насоси бувають гідравлічні і пневматичні. За принципом дії насоси поділяються на швидкісні (відцентрові, вихрові) та об'ємні (мембранно-поршневі, плунжерні, поршневі, шестеренні). Залежно від створюваного тиску насоси бувають низького (5...6 бар), середнього (20...25 бар) і високого (до 50 бар) тиску. Вихрові, відцентрові та шестеренні насоси застосовуються в обприскувачах з низьким робочим тиском, мембранно-поршневі, плунжерні, поршневі - в обприскувачах з середнім і високим тиском.

Мембранно-поршневий насос встановлюють на переважній більшості сучасних вітчизняних і зарубіжних обприскувачів. Він характеризується компактністю, простотою приводу, надійністю в роботі, широкими межами регулювання робочого тиску (0...20 бар) і високою продуктивністю (до 210 л/хв).

Мембранно-поршневі насоси фірми СОМЕТ (Італія) випускаються у кількох серіях залежно від потреб споживачів.

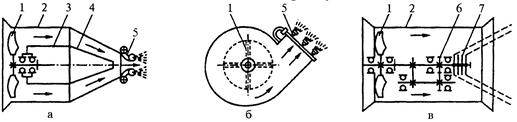

Мембранно-поршневий насос (рис. 4.5, а) складається з корпусу 1, в якому на підшипниках встановлено вал 2 з ексцентриком 9, а радіально до осі в корпусі розміщено шість циліндрів 13. У циліндрах 13 влаштовані поршні 12, які з'єднуються з шатунами 11, а вони, в свою чергу, з ексцентриком 9 вала 2 за допомогою голчастих підшипників 10. Над поршнями встановлені мембрани 14, над якими влаштовані клапанні коробки зі всмоктувальними 4 і нагнітальними 6 клапанами, об'єднаними у всмоктувальний 3 та нагнітальний 7 колектори.

Під час роботи від вала відбору потужності за допомогою карданної передачі в обертання приводиться вал 2 насоса. Ексцентрик 9 через шатуни 11 приводить в зворотно-поступальний рух поршні 12, які надають мембранам 14 коливного руху, змінюючи робочий об'єм в клапанних коробках. При збільшенні об'єму в кожній коробці відкривається всмоктувальний клапан 4, при зменшенні - нагнітальний клапан 6.

Оскільки процеси всмоктування і нагнітання рівномірно чергуються по всьому колу обертання ексцентрика, відбувається безперервне рівномірне засмоктування робочої рідини через вхідний канал 15 і рівномірне подавання рідини в нагнітальну магістраль через нагнітальний канал 8. Тиск робочої рідини в нагнітальній магістралі регулюють за допомогою блоку керування і контролюють манометром.

Трипоршневий уніфікований насос складається з корпусу 1 (рис. 4.5, б) кривошипно-шатунної групи, клапанної коробки 10 та циліндрів 7. До кривошипно-шатунної групи належать колінчастий вал 2, що обертається в корпусі 1 на двох шарикопідшипниках, шатуни 3 з металокерамічними вкладишами, повзуни 4, з'єднані з шатунами пальцями, поршні 8 з гумовими манжетами. Для запобігання потраплянню робочої рідини в картер насоса встановлені захисні екрани 5. Циліндри герметизовані прокладками.

У клапанній коробці розміщені три всмоктувальні і три напірні клапанні групи.

На корпусі насос має заливний, а в днищі - зливний отвори, які закриваються пробками. Через вікна на корпусі насоса з поверхонь екранів 5 стікає рідина, яка може просочуватися з циліндрів.

Якщо поршень 8 рухається вниз, відкривається всмоктувальний клапан 9 і рідина надходить із резервуара, якщо ж він рухається вгору -всмоктувальний клапан закривається, відкривається напірний 12, робоча рідина виштовхується в напірну магістраль. Продуктивність насоса - 82... 120 л/хв, робочий тиск - до 20 бар.

Відцентровий насос (рис. 4.5, в) складається із завиткового корпусу з напірним патрубком, кришки, до центра якої приєднано всмоктувальний патрубок, і встановленого на валу лопатевого колеса.

Під час обертання робочого колеса рідина через всмоктувальний канал 1 надходить до центра колеса 2 і під дією відцентрованих сил відкидається в кільцевий канал, з якого під тиском через напірний канал 3 подається в напірну магістраль.

За невеликого тиску (1,5...3,5 бар) відцентрові насоси можуть розвивати високу продуктивність (60... 1500 л/хв), тому їх застосовують переважно на авіаційних обприскувачах.

Рис. 4.5. Схеми роботи насосів: а — мембранно-поршневого: 1 — корпус; 2 — вал; 3 — всмоктувальний колектор; 4 - всмоктувальний клапан; 5 - кришка; 6 - нагнітальний клапан; 7 - нагнітальний колектор; 8 - нагнітальний канал; 9 - ексцентрик;10 - гольчастий підшипник; 11 - шатун; 12 - поршень; 13 - циліндр; 14 - мембрана; 15 - вхідний канал; б - трипоршневого: 1 - корпус насоса; 2 - колінчастий вал; 3 - шатун; 4 - повзун; 5 - захисний екран; 6 - шток; 7 - циліндр; 8 - поршень; 9 - всмоктувальний клапан; 10 — всмоктувальний колектор; 11 - нагнітальна магістраль; 12 - нагнітальний клапан; в - відцентрового насоса: 1 - всмоктувальний канал; 2 - робоче колесо; 3 - напірний канал; г - шестеренного насоса; 1 - всмоктувальний канал; 2 - корпус; З - напірний канал; 4 - ведуча шестерня; 5 - ведена шестерня

Шестеренний насос (рис. 4.5, г) складається з корпусу 2, в якому обертаються дві шестерні - ведуча 4 і ведена 5. У корпусі є всмоктувальний 1

та напірний 3 канали. При обертанні шестерень у западини між зубцями потрапляє рідина і переганяється із всмоктувального канала в напірний. У кришці насоса встановлено перепускний клапан.

Шестеренний насос забезпечує сталу подачу рідини в напірну магістраль і створює тиск не більше 8... 10 бар. Обертаючись в абразивному середовищі, шестерні насоса швидко спрацьовуються, що є істотним недоліком насосів цього типу.

Розпилювальні наконечники (розпилювачі, форсунки) призначенні для дозування і диспергування робочої рідини. Розпилювання можна здійснювати гідравлічним (під дією тиску, створюваного насосом), пневматичним (під дією швидкісного повітряного потоку, створюваного вентилятором або компресором), або комбінованим способами, а також під дією на робочу рідину відцентрових сил, що виникають за великої швидкості обертання дисків або сітчастих циліндрів. За способом розпилювання розпилювачі поділяють на гідравлічні (відцентрові, вихрові, дефлекторні, щілинні), пневматичні (пульверизаційні і прямоструменеві) та обертові (дискові і барабанні). Від типу розпилювача залежить дисперсність розпилу, форма факелу розпилювання, рівномірність розподілу препарате по ширині захвату. Всі розпилювачі мають полідисперсний (краплі різних розмірів) спектр розпилу і тільки обертові - монодисперсний (всі краплі одного розміру).

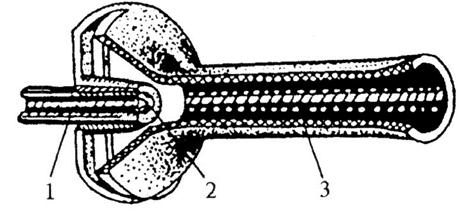

Польовий відцентровий розпилювач (рис. 4.6, а) працює при тиску 3...8 бар і створює конусоподібний факел довжиною 1...2 м завдовжки з кутом конуса розпилювання 80...98°. Між торцем гвинтового осердя 1 і внутрішньою поверхнею ковпачка 2 утворюється простір-камера завихрювання. В процесі роботи рідина, рухаючись під тиском по гвинтовому каналу, набуває обертального руху і виходить через сопло ковпачка у вигляді конусоподібної плівки. Під дією опору повітря остання розпадається на дрібні краплини, розмір яких залежить від інтенсивності завихрення перед виходом із сопла. Чим менші діаметр різьби осердя і діаметр сопла, тим більшою буде дисперсність розпилювання. Розпилювачі такого типу застосовуються у ранцевих апаратах і обприскувачах для роботи в теплицях і оранжереях.

Садовий відцентровий розпилювач (рис. 4.6, б) працює при тиску 20...25 бар і створює більш потужний і регульований струмінь. В ньому передбачено також можливість регулювання під час роботи відстані від сопла розпилювального диска 5 до завихрювального осердя 2. Це дає можливість змінювати кут розпилювання. Якщо осердя наближати до диска, то кут конуса і ширина захвату збільшуються, а далекобійність зменшуватиметься.

В тангенціальних розпилювачах типу УН (рис. 4.6, в) рідина в камеру завихрення утворювану диском 5 і заглушкою 11, підводиться по дотичній, внаслідок чого набуває обертового руху, а при виході з сопла розпадається на краплинки.

За таким самим принципом працює і відцентровий розпилювач типу РЦ (рис. 4.6, г).

Рис. 4.6. Типи розпилювальних наконечників:

а...г — відцентрові: відповідно польовий, садовий, типу УН і РЦ; д — вихровий; е - дефлекторний; є - щілинний; ж - пневматичний; з - пневматичний пульверизаційний; і — обертовий дисковий; к — обертовий циліндричний. 1 — ковпачок; 2 — осердя; 3 — ніпель; 4 і 16 — ущільнювальна і регулювальна прокладки; 5 - змінний диск з вихідним отвором; 6 - гумове кільце; 7 - втулка; 8 - корпус; 9 - трубка; 10 - шток; 11 - заглушка; 12 - діафрагма; 13 - сопло для подавання повітря; 14 — стопорний болт; 15 - розпилюючий наконечник; 17 - штуцер; 18 - кронштейн; 19 і 20 - диски; 21 - кришка (кожух); 22 — сітчастий циліндр; 23 — штуцер для підведення робочої рідини; 24 - повітропровід (корпус); 25 - крилатка; 26 – плівкоутворювач

Вихровий розпилювач (рис. 4.6, д) також є різновидом відцентрового. Проходячи через камеру завихрення рідина виходить через сопло розпилювальної шайби, обертаючись, у вигляді порожнистого конічного факелу. Встановлюючи змінні камери завихрювання, можливо при одному типорозміру і постійному тиску в два рази змінювати витрату рідини і одержувати різні кути факелу розпилювання (від 10...90°).

У дефлекторних розпилювачах (рис. 4.6, е) струмінь рідини, виходячи під тиском з сопла круглого перерізу, вдаряється в стінку розміщеного проти нього заглиблення (дефлектора) і подрібнюється на краплинки, утворюючи плоский факел розпилювання.

Дисперсність одержуваного розпилу досить груба, тому такі розпилювачі знаходять застосування для розпилювання рідких добрив.

Щілинний розпилювач (рис. 5.6, є) має вихідний отвір у вигляді вузької щілини, яка розширюється в бік виходу рідини. Проходячи під тиском такий отвір, рідина на виході розширюється і розпилюється, утворюючи

плоский віялоподібний факел. Дисперсність розпилу у щілинних розпилювачів тонша, ніж у дефлекторних. Завдяки плоскому факелу розпилювання їх застосовують при стрічковому внесенні гербіцидів.

У пневматичних розпилювачах рідина може подаватись співвісно руху повітряного потоку (рис. 4.6, ж) або під кутом до потоку повітря (рис. 4.6, з). У розпилювачі типу сопла Вентурі рідина надходить до конусного плівко-утворювача 26 (рис. 4.6, ж), де швидкісний повітряний потік розпилює плівку рідини на дрібні краплини. У пневматичному розпилювачі пульверизаційного типу (рис. 4.6, з) рідина виходить з сопла 15 і зазнає дії струменя повітря, що виходить з сопла 13, розпилюється на дрібні краплинки, які підхоплюються потужним повітряним потоком, створюваним вентилятором, і транспортується до об'єкту обробки. Положення сопла подачі рідини регулюються прокладками 16, а сопло подачі повітря може переміщуватися в отворі кронштейна 18 і фіксуватися болтом 14.

Обертові розпилювачі застосовують при ультрамалооб'ємному обприскуванні з нормою внесення 1-10 л/га. Найчастіше застосовують розпилювачі у вигляді дисків і барабанів, які швидко обертаються (4000-14000 об/хв). Таку велику швидкість їм можна надавати від механічних, гідравлічних або електричних приводів. Обертовий дисковий розпилювач (рис. 4.6, і) має вигляд головки, що складається з однієї або декількох пар дисків 19 і 20 діаметром 8-216 мм. Між кожною парою дисків є зазор близько 2,5 мм. Рідина з напірної магістралі підводиться до центра дисків, звідси під дією відцентрових сил зміщується до периферії, розтягуючись в тоненьку плівку, яка сходить із зовнішніх кромок дисків і подрібнюється на краплини діаметром 60-150 мкм. За допомогою спеціальних екранів, розміщених в прохідному перерізі кожуха 21, можна встановити необхідну форму факелу розпилу для суцільного або стрічкового обприскування.

При розпилюванні обертовим розпилювачем у вигляді сітчастого циліндра (рис. 4.6, к) рідина через штуцер 23 по трубці надходить в центральну частину сітчастого барабана 22, розподіляючись рівномірно по всій довжині. Потім відцентровою силою вона відкидається до периферії, де зазнає дії сітки барабана, яка обертається з великою швидкістю за допомогою крилатки 25 під дією повітряного струменя. Повітряний потік, який надходить через повітропровід 24, підхоплює розпилені краплинки і транспортує їх на об'єкт обробки. Чим більші діаметр барабана, частота його обертання і щільність рідини, тим менший діаметр краплин. Більшу монодисперсність розпилу дістають при невеликих витратах рідини. Діаметр барабана становить 45-375 мм.

В обприскувачах розпилювачі монтують на розподільних розпилюючих пристроях, їх поділяють на штангові, вентиляторні, комбіновані розподільні пристрої і брандспойти.

Штангові розподільні пристрої найрівномірніше розподіляють робочу рідину по поверхні поля за мінімального впливу вітру. Для обприскування польових культур застосовують горизонтальні (рис. 4.7, а), для обприскування виноградників - вертикальні (рис. 4.7, б), а для обприскування деяких овочевих культур і бавовнику - комбіновані (рис. 4.7, в) штанги. Горизонтальні штанги сучасних обприскувачів мають велику (18-21,6 м) ширину захвату і складаються з окремих секцій фермової конструкції. Конструкцією штанг передбачено легке регулювання її по висоті в межах 0,5-1,9 м та стабілізацію положення відносно поверхні грунту. До секції штанг кріплять труби - колектори, на яких встановлюються розпилювальні головки. Вони можуть бути в одно-, дво-, три- або чотирипозиційному виконанні. За робочого тиску в напірній магістралі клапан 3 (рис. 4.8) відкритий, робоча рідина проходить через фільтр 6, вкладиш 7 розпилювача і в диспергованому вигляді наноситься на оброблювані об'єкти. Коли подача рідини в штангу припиняється (на зупинках або поворотах), тиск в напірній магістралі знижується, клапан 3 під дією пружини закривається і перекриває надходження рідини з колектора 5 до розпилювача, запобігаючи її вільному витіканню і пов'язаному з ним забрудненню довкілля. Застосування багатопозиційних розпилюючих головок з бойонет-ними затискачами забезпечує швидку зміну розпилювачів або їх відключення при повертанні обойми вручну.

Штангові розподільні пристрої можна налагоджувати на суцільне або стрічкове обприскування зміною кута факелу розпилу або кроку розміщення розпилювальних головок на штанзі.

Рис. 4.7. Типи штанг:

а - горизонтальна; б - вертикальна, в — комбінована; 1, 2 і 5 — відповідно середня, бокова і вертикальна секції; 3 - розпилювач; 4 - розтяжка

Брандспойти (рис. 4.6, б) призначені для обприскування вручну окремих дерев у садах і лісосмугах, а також у важкодоступних місцях. Вони бувають звичайні і далекобійні. Дальність польоту розпилених садовим брандспойтом краплин 4-8 м, а далекобійним - 12-15 м.

Рис. 4.8. Розпилювальна головка: 1 – ковпачок; 2 – корпус; 3 – клапан; 4 – скоба; 5 – колектор; 6 – фільтр; 7 – вкладиш

Вентиляторні розподільні пристрої призначені для дистанційного обприскування, яке включає розпилювання робочої рідини і транспортування утворених краплин за допомогою повітряного потоку до оброблюваного об'єкту. Повітряний потік у них може транспортувати розпилені гідравлічними або ротаційними розпилювачами краплини до рослин, додатково розпилювати рідину (після гідравлічного розпилювання) і транспортувати її, повністю розпилювати робочу рідину на дрібні краплини та переносити їх на рослини. В останньому випадку використовують пневматичні розпилювачі (рис. 4.6, ж, з).

Для створення повітряного потоку застосовують вентилятори двох типів: осьові і відцентрові. Подача відцентрових вентиляторів становить 1,38-8,35 м3/с, а швидкість повітряного потоку, створюваного ними, -70-160 м/с, що забезпечує додаткове або повне розпилювання робочої рідини і транспортування краплинок на оброблювані рослини. Подача осьових вентиляторів становить 8,35-27,8 м3/с, а швидкість створюваного повітряного потоку - 30-50 м/с. Такі вентилятори, здебільшого, транспортують попередньо розпилену робочу рідину на оброблювані рослини.

Як правило, вентилятори з круглим отвором мають звужене конічне (рис. 4.9, а) або розширене конічне вихідні сопла (рис. 4.9, в), а з прямокутним отвором - щілеподібне (рис. 4.9, б).

Перші два сопла використовують при звичайному і малооб'ємному обприскуванні, третє обладнано обертовими дисковими розпилювачами і призначене для ультрамалооб'ємного обприскування.

Заправні пристрої обприскувачів призначені для заповнення бака обприскувача робочою рідиною або водою, якщо технологією передбачено приготування робочої рідини безпосередньо в баку обприскувача. Як заправні пристрої раніше використовували вакуумні ежектори, які встановлювали на вихлопну трубу трактора, або гідравлічні ежектори, до яких під великим тиском підводилась робоча рідина. На сучасних обприскувачах, які комплектуються високопродуктивними (>200 л/хв) мембранно-поршневими насосами, заправку здійснюють цим же насосом, приєднуючи до його всмоктувальної магістралі заправний рукав, а нагнітальну магістраль переключають на перелив рідини в бак.

Рис. 4.9. Схеми вентиляторних розподільних пристроїв: а - осьовий з конічним звужувальним соплом; б - відцентровий з прямокутним (щілиноподібним) соплом; в - осьовий з конічним розширювальним соплом; 1 - лопать вентилятора; 2 - дифузор; 3 - циліндр; 4 - ковпак; 5 - наконечник; 6 - редуктор; 7 - обертовий дисковий розпилювач

Мішалки призначені для забезпечення сталої концентрації розчину протягом спорожнення резервуара та запобігання осіданню на дно нерозчинних пестицидів. Вони бувають гідравлічними, пневматичними та механічними (лопатевими або гвинтовими). Гідравлічна мішалка (рис. 4.10) складається з корпуса 3 із змішувальною камерою, жиклера 2 і різьбової втулки 1. Під час роботи рідина подається з нагнітальної магістралі під тиском до жиклера, виходячи з якого, підсмоктує рідину з резервуара, перемішуючи її. Гідравлічні мішалки бувають також у вигляді штанг з суцільноструменевими насадками або соплами, розміщеними на віддалі 25-50 мм над дном бака.

Рис. 4.10. Гідравлічна мішалка: 1 – різьбова втулка; 2 – жиклер; 3 – поліетиленовий корпус

Пневматична мішалка - це труба з отворами, до якої підводиться повітря. Виходячи крізь отвори в резервуар, повітря перемішує рідину. Лопатева мішалка являє собою вал із привареними лопатнями під певним кутом. Під час обертання вала лопаті перемішують рідину.

Гвинтова мішалка - це трилопатевий гвинт, який, обертаючись з великою швидкістю, інтенсивно перемішує рідину в резервуарі.

Обприскувачі мають раму, конструкція якої залежить від типу обприскувача, ходову частину (для причіпних), всмоктувальну і нагнітальну комунікацію з відповідною арматурою, пультами ручного чи дистанційного керування технологічним процесом, можуть бути обладнані пінними маркерами, комп'ютерною системою.

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 5449; Нарушение авторских прав?; Мы поможем в написании вашей работы!