КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конвейеры

|

|

|

|

МАШИНЫ.

Тема 9. ТРАНСПОРТИРУЮЩИЕ И ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ

Для транспортирования строительных материалов на заводах строительной индустрии применяются ленточные и винтовые конвейера, ковшовые элеваторы, аэрожолобы и пневматические подъемники, самотечные установки.

Применяются для транспортирования строительных материалов – щебня, гравия, цемента, бетонных смесей, кирпича и т.д. в пределах строительной площадки, завода, карьера.

Их можно разделить на следующие группы:

- конвейеры (ленточные, цепные, винтовые, роликовые, вибрационные, элеваторы);

- подвесные канаты;

- пневматические транспортные устройства;

- самотечные гравитационные устройства.

Ленточные конвейеры.

Делятся на:

- передвижные (длиной от 5 до 20 м);

- стационарные (длиной до нескольких сотен метров).

Эти конвейеры относительно просты по устройству, имеют сравнительно небольшую металлоемкость.

Ленточный конвейер (рис.9.1) представляет собой бесконечную ленту, огибающую два барабана, один из которых является ведущим, а другой – ведомый. При вращении ведущего барабана лента под действием сил трения приводится в движение. Между ведущим и ведомым барабанами устанавливаются роликовые опоры, поддерживающие верхние и нижние ветви ленты, не давая ей провисать. Грузы укладываются на ленту.

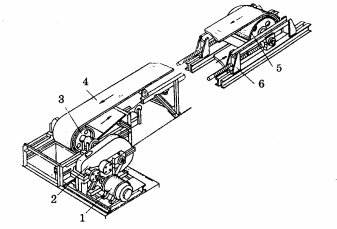

Рис.9.1. Ленточный конвейер: 1 – электродвигатель; 2 – редуктор;

3 – ведущий барабан; 4 – лента;5 – ведомый барабан; 6 – натяжное устройство

Лента конвейера должна быть прочной, так как она является одновременно и тяговым элементом. Кроме того, необходимо обеспечить наибольший коэффициент трения между лентой и транспортируемым материалом.

Более того этим требованиям отвечает лента, выполненная из нескольких слоев прокладок из хлопчатобумажной или синтетической ткани, связанных между собой слоями резины и покрытых резиной. Такие ленты применяются при температурах от +50 до -15 5° С. Используются также тепло- и морозостойкие ленты.

Ширина лент и число прокладок стандартизованы.

По известной величине натяжению Smax выбирают ленту с необходимым количеством прокладок i

i =  ,

,

где В – ширина ленты, м;

p – допустимая нагрузка на 1 м ширины одной прокладки ленты, кН/м.

Привод ведущего барабана осуществляется от электродвигателя через редуктор, установленный на раме. Для большей компактности применяют барабан со встроенным внутрь электродвигателем.

В зависимости от вида груза ленте задается различная скорость. Для транспортирования строительных материалов при прорезиненной ленте скорость должна быть 1,0…2,0 м/ с, для штучных грузов – 0,8…1,0 м/с. Ленточные конвейеры позволяют перемещать грузы под углом до 20°.

Производительность ленточного конвейера.

П = 3600Fγυ, м3/ч,

где F – площадь сечения материала, расположенного на ленте, м2 (зависит от угла естественного откоса φ (который в свою очередь зависит от физических свойств материала), от формы ленты и угла наклона ее);

γ – насыпная масса материала, т/м3;

υ – скорость движения ленты, м/с.

Цепные конвейеры.

К ним относятся:

- пластинчатые;

- скребковые;

- грузоведущие конвейеры.

Пластинчатые конвейеры (рис.9.2).

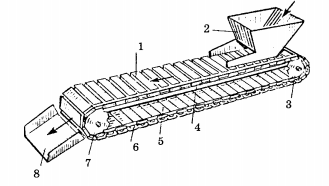

Рис.9.2. Пластинчатый конвейер: 1 – пластина; 2 – воронка;

3 – натяжная звездочка; 4 – катки;5 – неподвижная направляющая;

6 – тяговая цепь; 7 – приводная звездочка;8 - лоток

Применяются для транспортировки горячих, острокромчатых, кусковых и штучных материалов. Тяговым органом является две бесконечной цепи, которые устанавливаются на ведущей и ведомой звездочках. К цепям прикреплены настилы из гладких или фигурных металлических пластин. Скорость перемещения грузов на пластинчатых конвейерах меньше, чем у ленточных и составляет 0,05…0,5 м/ с.

Пластинчатые конвейера позволяют перемещать грузы под углом до 30°. Производительность их определяется так же, как и ленточных.

Скребковые конвейеры (рис.9.3).

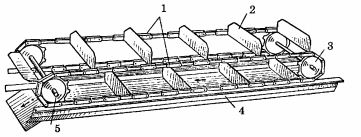

Рис.9.3. Скребковый конвейер:1 – цепь; 2 – скребок; 3 – натяжная звездочка;

4 – желоб; 5 – приводная звездочка

Отличается от пластинчатых тем, что тяговые цепи помещены в открытом желобе, и на них вместо пластин закреплены скребки. Скорость конвейера составляет от 0,1 до 0,5 м/ с, длина не более 50…60 м. Недостатком является быстрый износ тяговых цепей, так как они применяются для транспортировки сыпучих абразивных материалов.

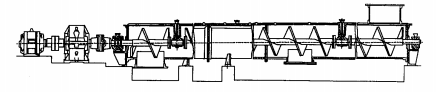

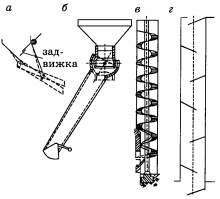

Винтовые конвейера (шнеки) (рис.9.4).

Рис.9.4. Винтовой конвейер

Применяются для транспортирования цемента, гравия, песка, шлака, мокрой глины, бетонной смеси на расстояние 30-40 м под углом до 20°, в отдельных случаях их используют для вертикального транспортирования. Представляет собой винт, заключенный в корпус (желоб). При вращении винта материал перемещается вдоль его оси. Работают также конвейеры при определенной окружной скорости винтов, которая выбирается в зависимости от коэффициентов трения между перемещаемым винтом и материалом.

Производительность винтовых конвейеров.

Зависит от средней площади сечения потока материала в желобе и скорости его перемещения вдоль оси. Эти величины зависят от диаметра желоба, шага и частоты вращения винта, его конструкции и свойств материала.

Величина средней площади сечения потока

F =  εC, м2,

εC, м2,

где – С – коэффициент, учитывающий изменение средней площади сечения потока при работе с уклоном (при горизонтальном расположении конвейера величина С = 1, при уклоне 20° С = 0,65);

ε – коэффициент заполнения (ε = 0,8÷0,85).

Скорость перемещения материала вдоль оси

υ = Sвn/60, м/с,

где Sв – шаг винта;

n – частота вращения винта, об/мин.

Следовательно, производительность

П = 3600εС  γ, т/ч.

γ, т/ч.

Шаг винта равен диаметру или 0,8 диаметра винта. Диаметры винтов стандартизованы 0,15 ÷ 0,6 м. При выборе конвейеров необходимо, чтобы шаг винта был в 12 раз больше среднего размера кусков сортированного материала и в 4 раза больше максимального размеоа кусков рядового материала.

Ковшовые элеваторы.

Применяются для подъема материалов по вертикали или в крутонаклонном направлении на высоту до 50 м. На бесконечной цепи, установленной на двух звездочках, (ведущей и ведомой), или бесконечной ленте, установленной на двух барабанах, закреплены рабочие органы – ковши.

Элеваторы бывают:

- быстроходные (со скоростью тягового органа 1,25…2,0 м/ с);

- тихоходные (со скоростью 0,4…1,0 м/ с).

Производительность элеваторов.

Производительность составляет 5…360 м3 /ч. Она зависит от емкости ковшей q, шага размещения ковшей t, коэффициента заполнения ε, скорости их перемещения υ и объемной массы γ:

П = 360  γυ.

γυ.

Самотечные устройства.

Большое применение в строительстве имеют самотечные устройства, по которым материал движется под действием собственной силы тяжести.

Такие устройства используются для спуска мусора из строящегося здания, для укладки материалов и т.д.

Обычно материал в данных устройствах перемещается по наклонной плоскости. Угол наклона выбирается так, чтобы материал двигался со скоростью, обеспечивающей безопасные условия работы, не приводящие к поломке устройств. Устройства чаще всего выполняются в виде лотков и труб.

Схемы самотечных устройств (рис.9.5).

Рис.9.5. Схемы самотечных устройств

а) спусковой лоток корытообразной формы;

б) спускные трубы (для перемещения сыпучих грузов и особенно пылящих материалов);

в) винтовые спуски (для спускания штучных грузов);

г) каскадные спуски (если для спуска сыпучих материалов требуется ограниченная скорость падения)

Производительность спусковых устройств зависит от коэффициента заполнения

ε = 0,4…0,8, скорости движения материала по желобу, сил трения о желоб.

Пневматический транспорт.

Применяют для перемещения сыпучих материалов (цемент, песок, шлак, и т.д.), а также растворов. Принцип работы заключается в том, что в трубопровод, по которому транспортируется материал, подается такое количество воздуха с такой скоростью, при которых частицы материала удерживаются во взвешенном состоянии и в этом состоянии перемещаются по трубопроводу.

Пневматическим способом можно транспортировать материалы на расстояние до 2 км.

Недостатком является большой расход энергии (3…5 кВт-ч/ т·км).

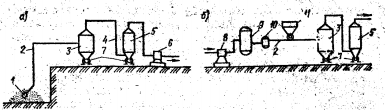

Установки пневматического транспорта разделяются на:

- всасывающие;

- нагнетательные;

- аэрационные.

Во всасывающей установке (рис.9.6, а) вакуум-насосом 6 создается разрежение до 0,1—0,4 кг/см2, вследствие чего через заборную насадку 1 транспортируемый материал вместе с атмосферным воздухом поступает по трубопроводу 2 в осадительную камеру 3. Здесь благодаря большому перепаду сечений скорость воздушного потока резко уменьшается и материал: осаждается на дно камеры. Воздух с оставшимися в нем частицами материала по трубопроводу 4 поступает в фильтр 5 и вакуум-насосом 6 выбрасывается в атмосферу. Материал из осадительной камеры и фильтра выдается через шлюзовые затворы 7.

Рис.9.6. Схема пневмотранспортных установок:

а — всасывающая; б — нагнетательная;

1 – насадка заборная; 2, 4 – трукбопроводы; 5 – фильтр; 6 – вакуум-насос;

7 – шлюзовый затвор; 8 – компрессор; 9 – воздухо-сборник;

10 – влагоотделитель; 11 – питатель.

Всасывающая установка применяется для транспортирования материалов на небольшие расстояния, например для разгрузки цемента из железнодорожных вагонов в силосные емкости.

В нагнетательной установке (рис.9.6, б) атмосферный воздух нагнетается компрессором 8 в воздухосборник 9 и, пройдя влагоотделитель 10, по трубопроводу 2 подается к питателю 11. Подаваемый питателем материал захватывается поступающим воздухом и подается по трубопроводу 13 в осадительную камеру 3. Из осадительной камеры воздух через фильтр 5 выбрасывается в атмосферу, а материал выдается через шлюзовые затворы 7.

В системе нагнетательной установки создается давление воздуха от 2 до 6 кг/см2. Такой установкой можно транспортировать материал на расстояние до 2 км; производительность ее до 3000 м3/ч.

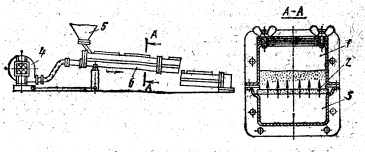

Аэроционные установки (а эрожелоба) применяют для транспортировки пылевидных материалов (в основном цемента). Установка имеет наклонный желоб (рис.9.7.), разделенный продольной пористой перегородкой.

Рис.9.7. Аэрожелоб: 1 – верхняя часть желоба; 2 – пористая перегородка;

3 – нижняя часть желоба; 4 – вентилятор; 5 – бункер; 6 – трубопровод-желоб

В верхнюю часть поступает материал, а в нижнюю нагнетается вентилятором воздух под невысоким давлением. Воздух, просачиваясь через пористую перегородку, смешивается с материалом, придавая ему свойство текучести, присущее жидкости. Благодаря этому материал самотеком перемещается по трубопроводу. В трубопровод материал подается из бункера. Аэрированный материал (пульпу) можно транспортировать в трубопроводах и в вертикальном направлении при давлении воздуха0,005…0,1 МПа. Расход энергии в аэроционных транспортных установок значительно меньше, чем во всасывающих и нагнетательных.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2873; Нарушение авторских прав?; Мы поможем в написании вашей работы!