КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Установка опор кузова и ограничителей отклонений

|

|

|

|

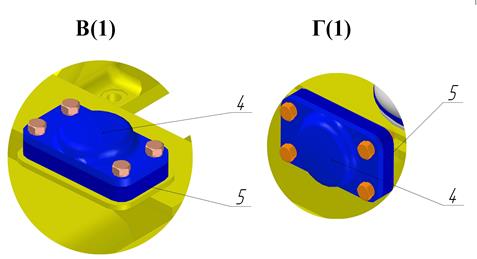

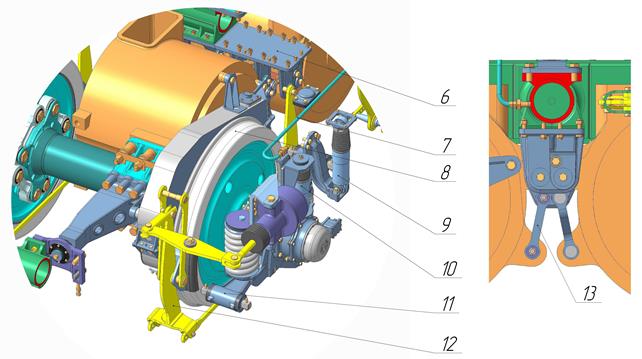

Опорами кузова на тележку (рис.3.3 и 3.4) являются пружины. Опоры кузова (черт. ЭП2К.31.01.000) предназначены для передачи нагрузки от кузова с оборудованием на тележку и обеспечения требуемых характеристик связи кузова с тележкой в соответствии с установленными нормами.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Высота в свободном состоянии, мм…………………………………  ;

;

2. Высота под статической нагрузкой, мм….………………………..  ;

;

3. Прогиб пружины под статической

нагрузкой 4080 кгс, мм………………………………………………. 118;

4. Наружный диаметр, мм……………………………………………… 226;

5. Диаметр прутка, мм………………………………………………….. 42;

6. Материал……………….…… шлифованный пруток из стали 60С2ХА;

7. Жесткость пружины продольная, кгс/мм………………………... 35,765;

8. Жесткость пружины поперечная, кгс/мм………………………... 6,417;

9. Напряжение в витках пружины, кгс/мм2…………………………… 48;

10. Масса пружины, кгс………………………………………………... 52,8.

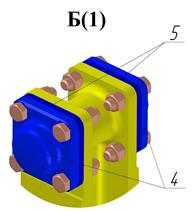

Пружины 1 (рис. 3.4) расположены в нишах рамы кузова и опираются на боковины рамы тележки. На верхних листах боковин имеются направляющие втулки для установки и фиксирования нижних чаш пружин 2. Верхние чаши 3 закреплены в нишах рамы кузова.

Регулировочные прокладки 4 и 5 расположены под нижними чашами пружин и предусмотрены для регулирования положения кузова относительно тележек по вертикали и регулирования нагрузки по колесным парам тележки. При замене пружин

(в случае их поломки) необходимо учитывать, что новая пружина должна воспринимать такую же нагрузку, что и старая. Такое условие обеспечивается установкой (снятием) регулировочных прокладок 4 и 5. Высоты пружин под расчетной нагрузкой отмаркированы на бирках прикрепленных к пружинам. В случае установки новой пружины с меньшей высотой под нагрузкой необхо- димо добавить прокладок 4, 5 суммарная толщина которых равна разнице высот пружин под нагрузкой. В противном случае наоборот – снять.

На среднем ремонте, при выкатке тележек, кузовные пружины необхо- димо оттарировать вновь и прикрепить новые бирки с новыми данными по высотам пружин под расчетной нагрузкой, а также по величине и направлению поперечного смещения нижнего опорного витка пружины относительно верхнего под действием продольной нагрузки.

Суммарную толщину прокладок 4 и 5, при этом, определять по инструк- ции ЭП2К.31.01.000И.

Пружины устанавливать таким образом, чтобы направление наибольшего поперечного смещения нижнего витка пружины относительно верхнего было направлено наружу, под прямым углом от продольной оси тележки (направ- ление наибольшего смещения отмечено на пружине прокрашенной полосой). При этом разница величин поперечного смещения нижнего витка пружины относительно верхнего, пружин, расположенных симметрично относительно продольной оси тележки, не более 2 мм.

При относительных перемещениях тележки и кузова в горизонтальной плоскости (относ кузова и поворот тележки) пружины опор кузова получают поперечные деформации, создавая при этом упругое сопротивление этим перемещениям. Величина поперечных перемещений кузова, относительно тележки, ограничивается устройством возвращающим, а угловой поворот тележки ограничен упорами 6, расположенными на концевой балке рамы тележки. Вертикальные деформации пружин опор кузова ограничены верти- кальными упорами 7.

.

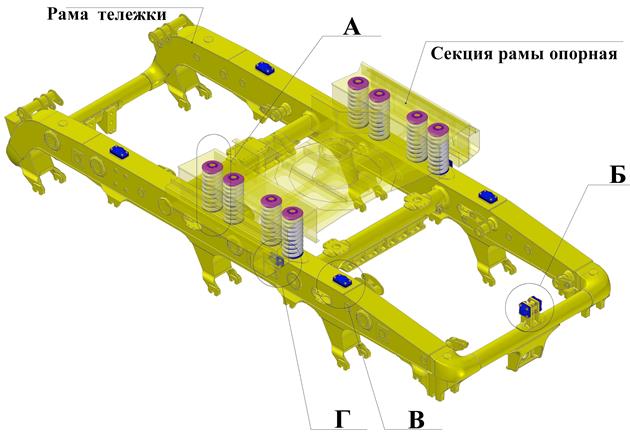

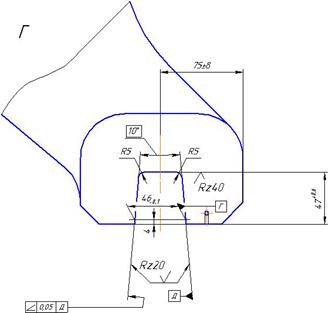

Рисунок 3.3. Установка опор кузова и ограничителей отклонений.

1-пружина; 2-чаша пружины нижняя; 3-чаша пружины верхняя; 4-упор;

5-прокладка; 6-заглушка; 7-болт; 8-шайба; 9-гайка.

Рисунок 3.3.а. Опоры кузова и ограничители отклонений.

|

3.2. Рама тележки

3.2. Рама тележки

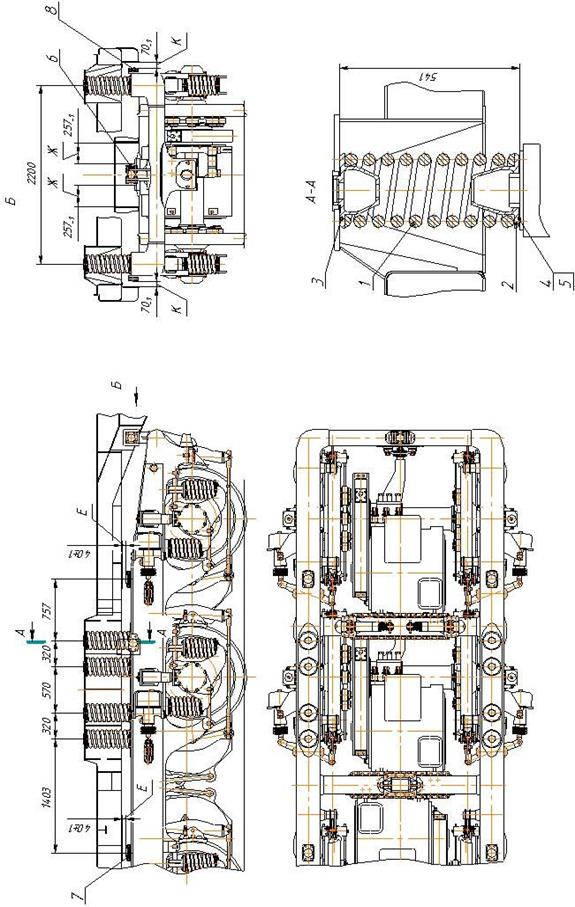

Рама тележки предназначена для установки опор кузова, передачи нагрузок от опор кузова на буксовое рессорное подвешивание, установки колесно-моторных блоков, рычажной передачи тормоза, гидродемпферов кузовной и буксовой ступени рессорного подвешивания, связей с колесными парами посредством буксовых поводков, возвращающего устройства и ограничителей отклонений, крепления тяг механизма передачи силы тяги. Рама также служит для восприятия сил тяги или торможения, развиваемых отдельными колёсными парами, и передачи их на автосцепные устройства. Рама, кроме того, воспринимает боковые усилия, возникающие при проследовании кривых участков пути.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Длина рамы, мм……………………………………………….. 6865;

2. Ширина рамы, мм……………………………………………... 2555;

3. Высота рамы, мм………………………………………………. 1080,5;

4. Масса рамы, кг………………………………………………….4407.

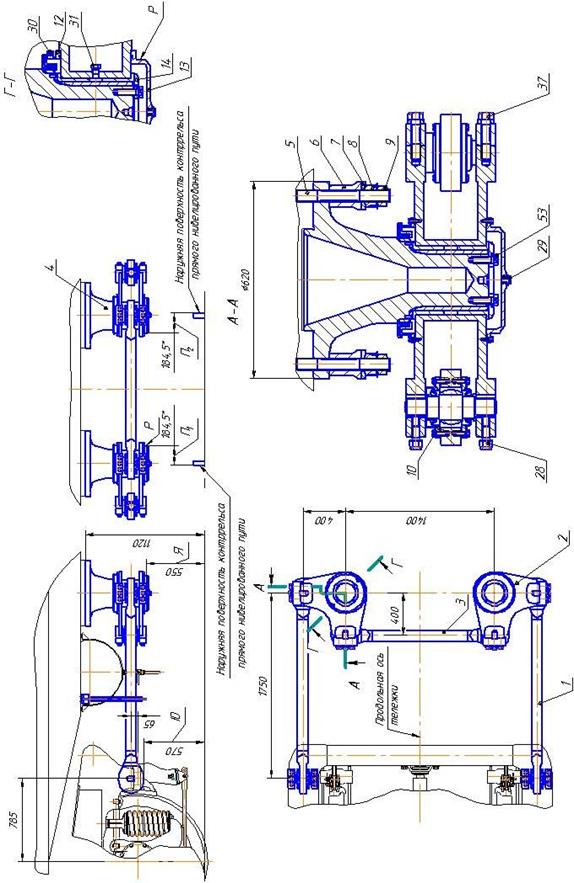

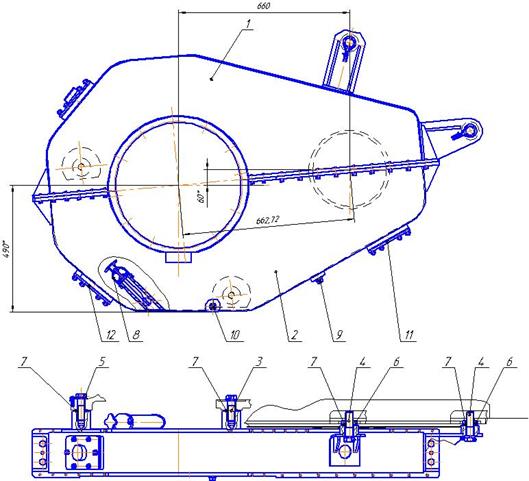

Рама тележки (рис. 5.3) состоит из двух боковин 1 и 2, соединенных между собой двумя средними балками 3 и 4, передней 5 и задней 6 концевыми балками. Боковины имеют коробчатое сечение и сварены из листовой стали с использованием литых деталей. Средние и концевые балки изготовлены из труб с приваренными к ним литыми кронштейнами для установки кронштейнов подвешивания тяговых электродвигателей, устройства возвращающего, кронштейнов крепления горизонтальных гидроамортизаторов и кронштейнов под горизонтальные упоры и кронштейнами тормозных подвесок.

Вертикальные листы боковины 1 и 2 связаны между собой стаканами для крепления вертикальных гидравлических амортизаторов и кронштейнов установки тормозных цилиндров, трубами в местах установки кронштейнов под буксовые демпферы и кронштейнами тормозных подвесок, а также вставками для размещения в них, балансиров рычажной передачи тормоза, проходящих через боковину.

Нижний пояс боковин из листовой стали и литых поводковых скоб. Скобы имеют клиновые пазы для присоединения буксовых поводков. Две скобы, каждой боковины, имеют платики для установки опор под пружины рессорного подвешивания первой ступени.

На концах боковин приварены литые детали: уголок и скоба уголок. Они являются базами для установки концевых балок рамы тележки. Скоба – уголок, расположенная с заднего края боковины, имеет клиновые пазы для присоеди- нения буксовых поводков, клиновые пазы для присоединения продольных тяг механизма передачи силы тяги и платики для установки опоры под пружины рессорного подвешивания первой ступени.

1, 2- боковины; 3, 4-средни балки; 5- балка передняя концевая; 6-балка задняя концевая.

Рисунок 3.5. Рама тележки

Рисунок 3.6 а – Рама тележки

3 .3. Механизм передачи силы тяги

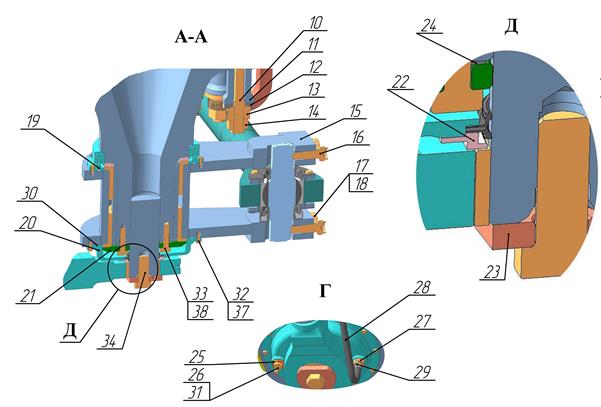

Механизм передачи силы тяги (рис.3.7 и 3.8) расположен в средней части под кузовом электровоза. Механизм создает жесткую связь между кузовом и тележкой в продольном направлении, передавая силы тяги и торможения от тележки к кузову и не препятствует относительным перемещениям кузова и тележки в вертикальном и поперечном направле- ниях. Относительные угловые перемещения обеспечиваются за счет сферических шарниров расположенных в двух продольных тягах 1 (рис.3.7) закрепленных с одной стороны в клиновых пазах рамы тележки, а с другой стороны в корпусах 2, а также в одной поперечной тяге 3, установленной между корпусами 2. Полости сферических шарниров 1ШСЛ80У установ- ленных в тягах 1 и 3 при сборке заполняются маслом ТМ-9п ТУ 5364-034-00148843-95 и герметизируются уплотнениями 10, которые болтами крепятся к тягам 1 и 3. Корпуса 2 установлены на шкворнях 4 и имеют возможность свободного вращения на подшипниках скольжения, образованных бронзовыми втулками установленными в корпусах 2, вокруг вертикальной оси шкворня. Корпуса 2 имеют клиновые пазы для установки продольных 1 и поперечной 3 тяг. Шкворни 4 закреплены на раме кузова с помощью шпилек 5, втулок 6, шайб 7 и гаек 8 и 9. Корпуса 2 установленные на шкворнях удерживаются шайбами 14, которые крепятся к шкворням 4 болтами 53. Во внутреннюю полость корпуса залито осевое масло марки Л-летом и марки З зимой, поэтому снизу корпус герметизируется крышкой 13, а сверху лабиринтным уплотнением. Масло во внутреннюю полость корпуса 2 заливается через отверстия закрываемые пробками 31 или 30. Контроль уровня смазки в эксплуатации осуществляется по отверстиям, закрываемым пробками 30 в лабиринтном кольце 12. Слив масла и водяного конденсата производится через пробку 29.

1-шкворень в сборе; 2-корпус в сборе; 3,4,5-тяга в сборе; 6,7-резервуар; 8-скоба; 9-хомут; 10-шпильга; 11-втулка; 12-шайба; 13,14-гайка; 15-планка; 16,17-болт; 18-шайба; 19-кольцо; 20-крышка; 21,23,24-шайба; 22-крышка; 25-ввёртыш; 26-пробка; 27-ниппель; 28-рукав; 29-хомутик; 30-кольцо; 31-прокладка; 32,33,34,35-болт; 36,37,38-шайба.

Рисунок 3.8. Механизм передачи силы тяги.

3.4.Устройство возвращающее

Устройство возвращающее (рис. 3.9 и 3.10) служит для создания возвращающего усилия при перемещениях кузова относительно тележек превышающих зазор Б, равный 45 ± 1 мм. При движении электровоза в кривых сопротивление поперечным перемещениям кузова относительно тележек в пределах зазора Б создают пружины опор кузова. При больших перемещениях дополнительное возвращающее усилие создают пружины 1, на которые через упор 2 и шайбу 3 воздействует упоры 5, установленные на раме кузова. Зазор Б регулируется на полностью экипированном электровозе на нивелированном участке пути прокладками 6. При установке пружин 1 создается предварительный натяг на 1 мм за счет прокладок 9.

Возвращающее усилие воспринимается крышками 10 закрепленными болтами 11 на корпусе 4, который закреплен на кронштейне средней поперечной балки рамы тележки (см. рис. 3.2, поз.2).

Возвращающее усилие воспринимается крышками 10 закрепленными болтами 11 на корпусе 4, который закреплен на кронштейне средней поперечной балки рамы тележки (см. рис. 3.2, поз.2).

1-пружина; 2-упор; 3-шайба; 4-корпус; 5-упор; 6-прокладка; 9-прокладка; 10-крышка; 11-болт с втулкой.

Рисунок 3.9 – Устройство возвращающее

1-пружина; 2-упор; 3-шайба; 4-корпус; 5-упор; 6-прокладка; 7-штифт; 8-втулка; 9-прокладка; 10-крышка; 11-болт; 12-шайба; 13-болт; 14-гайка; 15-планка; 16- втулка; 17-шплинт; 18-планка; 19-болт.

Рисунок 3.10 – Устройство возвращающее

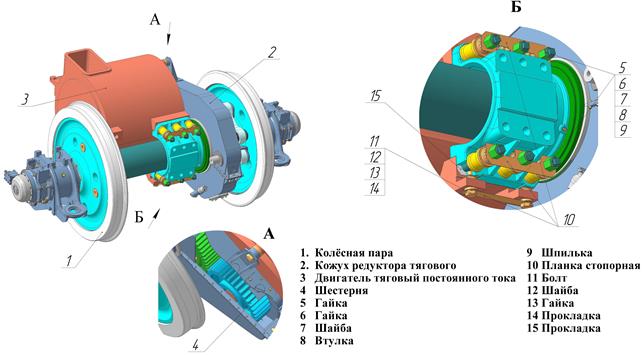

3.5 Колесно – моторный блок

Колесно-моторный блок (черт.ЭП2К.31.16.000) предназначен для передачи вращающего момента от тягового электродвигателя к колесной паре, на которой в свою очередь вращающий момент преобразуется в касательную силу тяги в контакте колес с рельсами, которая через бук-совые поводки, раму тележки и механизм передачи силы тяги передается через раму кузова к автосцепке электровоза.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Тяговый электродвигатель постоянного тока (ТЭД)………… ЭД153У1

2. Масса ТЭД, кг……………………………………………………… 3850

3. Максимальное число оборотов ТЭД, об/мин…………………… 1720

4. Мощность ТЭД:

- часового режима, кВт…………………………………………… 800

- длительного режима, кВт………………………………………. 720

5. Передаточное отношение тягового редуктора

( , модуль m = 10, прямозубые зубчатые колеса степень точности 7-6-6В)……………………………………….. 2,447;

, модуль m = 10, прямозубые зубчатые колеса степень точности 7-6-6В)……………………………………….. 2,447;

6. Централь, мм……………………………………………………. 662,72.

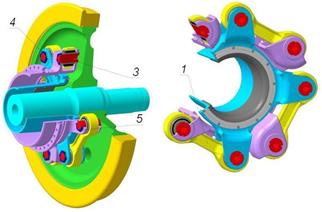

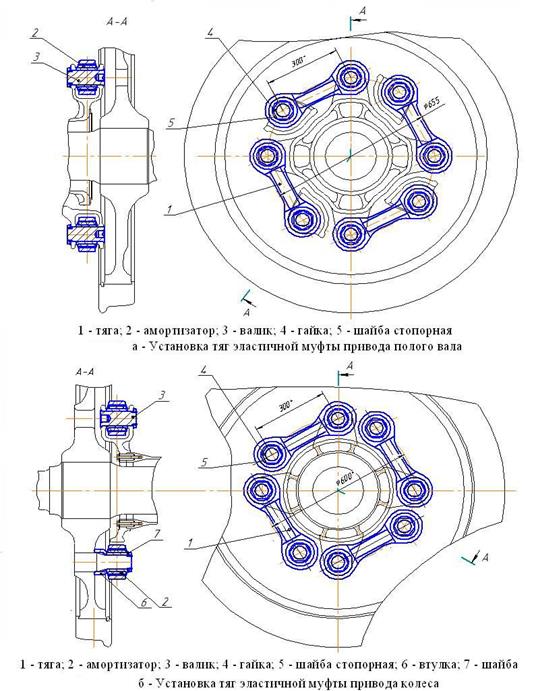

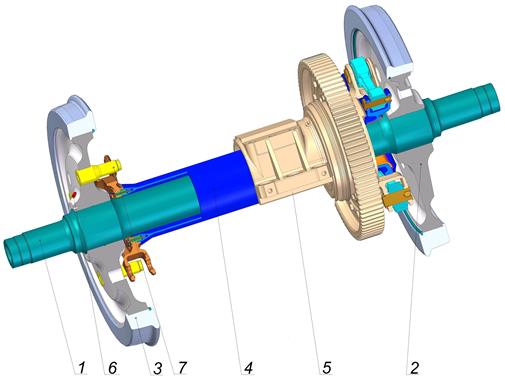

Колесно-моторный блок (рис. 3.11) состоит из колесной пары 1, тягового электродвигателя 2 с насаженной на вал тягового электродвигателя шестерни 3 в горячем состоянии с осевым натягом 1,7…1,9 мм, с закрепленной на нем опорой подшипников 4 и кожухом редуктора тягового 5. Привод колесной пары от тягового редуктора (черт. ЭП2К.31.21.000) осуществляется через полый карданный вал с шарнирно – поводковыми муфтами (рис. 3.12). Тяги эластич- ной муфты 1 привода полого вала установлены в проушины ступицы опоры подшипников и приварного привода полого вала при помощи валиков 3, которые в свою очередь закреплены гайками 4 со стопорными шайбами 5. Тяги эластичной муфты 1 привода колеса (черт. ЭП2К.31.22.000) установлены в проушины отъемного привода полого вала при помощи валиков 3, которые в свою очередь закреплены гайками 4 со стопорными шайбами 5 и на пальцы 8 запрессованные в колесо, на которых также закреплены гайками со стопорными шайбами.

Сборка колесно-моторного блока производится в соответствии с техни- ческими требованиями чертежа ЭП2К.31.16.000СБ.

1-пара колесная;2-тяговый электродвигатель;3-шестерня;4-опора подшипника;5-кожух редуктора тягового.

Рисунок 3.11 – Колесно-моторный блок.

Рисунок 3.12 –Установка тяг эластичной муфты привода полого вала и привода колеса.

Рисунок 3.13. Колесно-моторный блок.

6-подвешивание тяговых электродвигателей; 7-воздухопровод воздуха тележки; 8-блок колёсно-моторный; 9-установка гидроамортизаторов; 10-установка буксового демпфера; 11-установка поводков буксы; 12-передача рычажная тормоза; 13-установка предохранительных подвесок.

Рисунок 3.14. Колесно-моторный блок.

Кожух редуктора тягового (черт. ЭП2К31.23.000) (рис. 3.15) сварной и состоит из верхней половины кожуха 1 и нижней половины кожуха 2, соеди- ненных между собой болтами и винтами. Уплотнение стыков верхней и нижней половин кожуха осуществляется за счет герметика УЗОМ ГОСТ 13489-79, наносимого при сборке на плоскость стыка. Кожух своими расточками центрируется на крышке тягового электродвигателя и на лабиринтной крышке опоры подшипников. Уплотнения кожуха, со стороны проушин ступицы опоры подшипников осуществляется войлочными сальниками, контактирующими с полированными канавками ступицы опоры подшипников. Верхняя половина кожуха крепится к тяговому электродвигателю и кронштейну подвешивания тягового электродвигателя установленного на опоре подшипников в трех точках болтами 3 и 4. Нижняя половина кожуха крепится к тяговому электро- двигателю болтом 5. Регулировка положения кожуха относительно зубчатого зацепления производится шайбами 6 и 7. В кожух заливается 5 литров масла марки Тап-15В ТУ 38-101-176-74 – летом и марки ТМ-9п ТУ 5364-034-00148843-95 – зимой. Контроль уровня масла по щупу 8. Для слива масла и конденсата предусмотрены пробки 9 и 10. Осмотр состояния рабочих повер- хностей зубьев шестерни и зубчатого колеса производится через съемные крышки 11 и 12.

1-половина кожуха верхняя; 2-половина кожуха нижняя; 3,4 и 5-болты; 6 и 7-шайбы; 8-щуп; 9 и 10 –пробки; 11 и 12 -крышки

Рисунок 3.15 –Кожух редуктора тягового

3.6 Колесная пара

3.6 Колесная пара

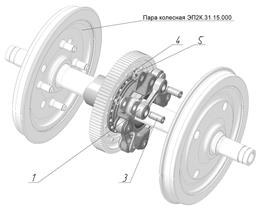

Колесная пара (черт.ЭП2К.31.15.000) предназначена для восприятия всех нагрузок обрессоренной массы электровоза приходящуюся на буксу, взаимо- действия с рельсовой колеей при движении электровоза, передачи силы тяги и торможения к раме тележки.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Диаметр обандаженного колеса, мм………………………………… 1250

2. Колесные центра…………………………………………………... катаные

3. Толщина нового бандажа, мм……………………………………….. 90

4. Расстояние между внутренними гранями бандажей, мм………. 1440±1

5. Ширина бандажа, мм…………………………………………………

6. Диаметр буксовой шейки оси, мм………………………………..

7. Диаметр подступичной части оси, мм…………………………...

8. Диаметр средней части оси, мм……………………………………..

9. Масса колесной пары, кгс…………………………………………… 2973

Колесная пара (рис. 3.16) состоит из оси 1, колес 2 и 3 с бандажами и полого вала 4. На полый вал установлена опора подшипников 5.

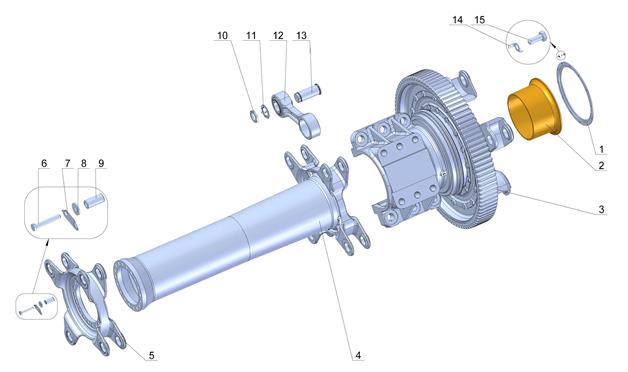

Опора подшипников (рис. 3.17) предназначена для установки ведомого зубчатого колеса и состоит из опоры 1, на которой установлены крышка лабиринта 2, роликовые подшипники 20-2232872МК ТУ37.006.051-73 3, проставочное кольцо 4, наружная крышка 5. Крепление крышки 5 производится болтами 6 со стопорными шайбами. На подшипниках вращается ступица 7 с кольцом лабиринтным 8, проставочным кольцом 9 и крышкой внутренней 10 закрепленной болтами 11 со стопорными шайбами.

Ступица относительно опоры имеет осевой люфт в подшипниках в пределах 0,25…0,35 мм, который обеспечивается за счет обработки кольца проставочного 4.

На фланце ступицы 7 болтами с гайками и стопорными планками и штифтами, установленными с натягом, закреплен диск 12, на котором в свою очередь, призонными болтами с гайками закреплен зубчатый венец 13.

Добавление смазки в подшипники производится через канал, закрытый пробкой 14.

Конструкция подшипникового узла ведомого зубчатого колеса позволяет произвести его частичную разборку для производства ревизии подшипников без расформирования колесной пары. Расположение деталей на оси колесной пары при ревизии подшипников показано на рисунке 3.22. Для разборки опоры подшипников необходимо отвернуть болты 6, после чего сместить опору по отношению к ступице 7.

1-ось колёсной пары; 2 и 3-колёса с бандажами; 4-вал полый; 5-опора подшипников; 6-пробка; 7-палец.

Рисунок 3.16. Пара колёсная.

1,2 – кольцо; 3- опора подшипников; 4 – вал полый; 5 – привод; 6 – болт; 7 – планка; 8 – шайба; 9 – втулка; 10 – гайка; 11 – шайба стопорная; 12 – тяга; 13 – валик; 14 – шайба; 15 – болт.

1,2 – кольцо; 3- опора подшипников; 4 – вал полый; 5 – привод; 6 – болт; 7 – планка; 8 – шайба; 9 – втулка; 10 – гайка; 11 – шайба стопорная; 12 – тяга; 13 – валик; 14 – шайба; 15 – болт.

Рисунок 3.18. Вал полый в сборе с опорой подшипников.

Рисунок 3.19. Опора подшипников.

1-ступица в сборе; 2-опора; 3-крышка наружная; 4-кольцо лабиринтное; 5,6-кольцо; 7-подшипник; 8-крышка внутренняя; 9-винт; 10-кольцо; 11-шайба стопорная; 12-пробка; 13-прокладка; 14-кольцо; 15,17-болт; 16-шайба.

Рисунок 3.20. Опора подшипников ЭП2К.31.17.000.

1-ступица; 2-колесо зубчатое; 3-диск; 4-болт; 5-гайка; 6-штифт; 7-пластина; 8-кольцо; 9-болт; 10-гайка.

Рисунок 3.21. Ступица в сборе ЭП2К.31.17.01.

1-вал полый; 2-ось колёсной пары; 3-опора; 4-ступица; 5-внутринние кольца подшипников.

Рисунок 3.22. Расположение деталей опоры привода на оси колёсной пары при ревизии

подшипников.

3.7 Установка колесно – моторных блоков

Колесно-моторные блоки (рис.3.23) имеют опорно-рамное подвешивание ТЭД. Через кронштейны, прилитые к корпусам ТЭД и кронштейны 1, 2 и 3, закрепленные болтами 4 через втулки 26 на опоре подшипников, которая жестко крепится к остову тягового электродвигателя, ТЭД опираются на раму тележки. Кронштейны 1, 2 и 3 передают нагрузку через сферический шарнир 5 (подшипник ЩСЛ-70 ТУ4649-020-05808824-2005), установленный в кронш- тейны 6, которые крепятся болтами 7 к раме тележки. Полость сферического шарнира при сборке заполняется маслом веретенным АУ ТУ 38.1011232-89 и герметизируется уплотнениями 8, которые болтами крепятся к кронштейнам 6. Кронштейны 1, 2 и 3 вместе с кронштейнами 6 имеют возможность свободно перемещаться (при незатянутых болтах 7) по вертикали за счет вращения болтов 9, обеспечивая, таким образом, центровку полового вала относительно оси колесной пары в вертикальном направлении. В горизонтальном направ- лении центровка регулируется за счет подбора прокладок 10-16.

Кронштейны, прилитые к корпусам ТЭД своими “лапами”, опираются на валики 17, в средней части имеющие квадратные сечения и связанные с кронштейнами 18 и 19 болтами 20, 21 и 22 с гайками 27. Кронштейны 18 и 19 жестко закреплены с помощью штифтов, посаженных с натягом, болтов и гаек на средних поперечных балках рамы тележки. Концы валиков 17 выполнены коническими и устанавливаются в проушинах кронштейнов 18 и 19 через конические втулки 23, поджатые болтами 24 через шайбы 25.

Центровка полого вала контролируется по соосности отверстий проушин привода полого вала и отверстий в колесном центре. Разность размеров Д1 и Д2, Е1 и Е2 не более 2 мм, причем Е1 должно быть меньше Е2. Сборка и центровка подвешивания ТЭД должна производиться по инструкции ЭП2К.31.07.000И.

Для предотвращения падения тяговых электродвигателей с редукторами при аварийных ситуациях предусмотрены предохранительные подвески (черт. ЭП2К.31.26.000). Установка предохранительных подвесок показано на рисунках 3.24 и 3.14.

|  |

1 – тяга, 2 – тяга, 3 – валик, 4 – шайба, 6 – гайка, 8 – шплинт.

Рисунок 3.24 – Установка предохранительных подвесок ТЭД.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 5557; Нарушение авторских прав?; Мы поможем в написании вашей работы!