КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Автоматизация вакуумных электродуговых печей

|

|

|

|

Процесс плавки в вакуумных дуговых печах с расходуемым электродом и глухим кристаллизатором, которые являются наиболее распространенным типом подобных печей, начинается с того, что путем короткого замыкания между электродом (катодом) и дном кристаллизатора (анодом), защищенным от прогара куском переплавляемого материала, зажигается дуга. Выделяющееся в разряде тепло начинает оплавлять электрод, металл которого стекает каплями в водоохлаждаемый кристаллизатор и постепенно образует очищенный от примесей слиток. В результате теплового действия дуги в верхней части слитка образуется так называемая лунка - объем жидкого металла. Для получения качественного слитка основной период плавки должен характеризоваться стационарными процессами оплавления электрода и затвердевания металла в кристаллизаторе, неизменной формой лунки. Для обеспечения такого стационарного режима протекания плавки необходимо стабилизировать условия теплогенерации и теплообмена в печи. Теплогенерация и теплообмен в печи определяются выделяемой в дуге мощностью и геометрией разряда.

Управление плавкой в начальный и завершающий периоды имеет свои особенности. На крупных печах после зажигания дуги осуществляют режим прогрева электрода, который характеризуется постоянным увеличением силы тока, начиная примерно с 20% от его номинальных значений. Такой режим необходим для прогрева электрода до температуры плавления и для предотвращения возможного прожога дна кристаллизатора, на котором находится лишь небольшое исходное количество металла. В конце плавки мощность, подводимая к печи, должна снижаться также постепенно, чтобы из-за быстрого охлаждения слитка в нем не образовалась большая усадочная раковина.

Трудности в автоматическом управлении процессом плавки в печах с расходуемым электродом связаны с невозможностью непосредственного измерения длины дуги или однозначно зависящего от нее напряжения дуги. Измерению поддается лишь напряжение на зажимах печи, которое складывается из напряжения дуги и переменного падения напряжения на токоведущих частях печи (штоке, электроде, слитке и т.д.) и контактах между ними. Второе слагаемое случайным образом зависит от переменных свойств тоководов и контактов и исключает точное определение длины дуги по напряжению на зажимах печи.

В качестве показателя, характеризующего длину дуги, можно использовать среднею частоту следования импульсов в цепи питания печи. Импульсы в цепи питания возникают из-за периодического шунтирования стекающими с электрода каплями металла разрядного промежутка. Шунтирование приводит к импульсным изменениям напряжения на дуге. Установлено, что при неизменном значении силы тока питания средняя (за достаточно большой интервал времени) частота импульсов однозначно связана с длиной дуги, причем с увеличением длины дуги частота импульсов уменьшается. Наличие такой связи используется в качестве корректирующего сигнала в системах автоматического регулирования.

Помимо неконтролируемых возмущений, связанных с изменением сопротивления токоведущих частей печи, в процессе плавки возникают возмущения из-за нерегулярных газовыделений в зоне плавления При увеличенном газовыделении происходит дополнительная ионизация газов и суммарное сопротивление печи падает. Это явление сопровождается рассредоточением разряда и даже частичным его выходом в зазор между электродом и кристаллизатором. Система автоматического регулирования должна при этом уменьшать длину дуги для концентрирования разряда, а не увеличивать, как это бы требовалось из условия стабилизации сопротивления печи.

С учетом вышеизложенного можно сформулировать следующие основные функции, подлежащие выполнению системой автоматического контроля и регулирования вакуумной дуговой печи:

- контроль параметров электрического режима печи;

- контроль работы вакуумной системы;

- контроль системы охлаждения кристаллизатора;

- автоматическое зажигание дуги и программный прогрев электрода;

- автоматическое регулирование длины дуги;

- автоматическая стабилизация силы тока дуги;

- программное снижение мощности в конце плавки;

- автоматическое устранение нарушений в режиме работы печи, связанных с дополнительной ионизацией газов;

- автоматическое отключение печи после окончания плавки.

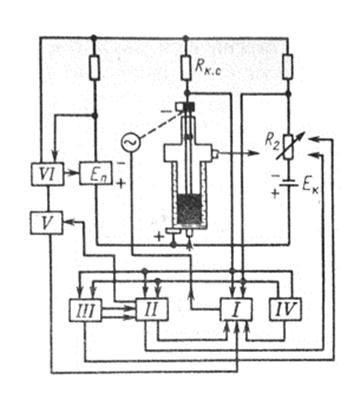

Структурная схема системы автоматического регулирования вакуумной дуговой печи с расходуемым электродом приведена на Рисунке 12.7. Для зажигания дуги электрод опускается вниз. После ее зажигания возникает сигнал в диагонали моста, составленного из сопротивлений печи Rп, короткой сети Rк.с.и дополнительных сопротивлении R1 и R2 с источником E k. Этот сигнал поступает на вход блоков: регулирования длины дуги I авто балансировки II, коррекции длины дуги по частоте импульсов III, подавления ионизации IV. Блок регулирования длины дуги приводит в действие электропривод и поднимает электрод до тех пор, пока сигнал, снимаемый с диагонали моста, не станет равным заданному. Затем на все время прогрева электрода регулятор длины дуги отключается, а сила тока дуги от источника Еппрограмматором Vчерез стабилизатор силы тока VIпостепенно повышается до номинального значения. Контроль величины тока осуществляется по падению напряжения на сопротивлении R3

Начало расплавления характеризуется появлением капель металла, стекающих с электрода, и, следовательно, импульсов напряжения в цепи печи. Возникновение импульсов служит для включения блока автобалансировки II, который изменяет сопротивление R2и балансирует схему для ее стабилизации на текущих значениях длины и силы тока дуги. После этого опять включается регулятор длины дуги I и блок коррекции длины дуги по частоте следования импульсов III. Если частота импульсов отличается от соответствующей заданной длины дуги, то блок IIIизменяет сопротивление R2 корректируя тем самым длину дуги.

При возникновении ионизации блок IVподает команду на уменьшение длины дуги или отключает блок I, чтобы устранить растягивание дуги.

На завершающем этапе плавки регулятор длины дуги отключается и программатор Vпостепенно снижает подводимый в печь ток.

Современные системы автоматики вакуумных дуговых печей строятся по блочному принципу с применением бесконтактных электрических элементов.

Рисунок 12.7 – Схема регулирования вакуумной дуговой печи

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 2371; Нарушение авторских прав?; Мы поможем в написании вашей работы!