КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные положения. Цель работы: изучить конструкцию автосцепного устройства и особенности работы механизма автосцепки, проверить исправность автосцепки шаблонами

|

|

|

|

АВТОСЦЕПНОЕ УСТРОЙСТВО

Цель работы: изучить конструкцию автосцепного устройства и особенности работы механизма автосцепки, проверить исправность автосцепки шаблонами, высоту его над головками рельс, состояние тягового хомута.

Приборы и инструменты: комплект шаблонов и специнструмент для проверки параметров, поверхностей или деталей автосцепного устройства.

Автосцепные устройства предназначены для соединения электровоза с составом поезда или вагонов электропоезда друг с другом, передачи продольных растягивающих и сжимающих сил и смягчения их действия. Важным достоинством автосцепного устройства является то, что сцепление подвижного состава происходит автоматически без участия сцепщика.

Автосцепные устройства разделяют на жесткие, полужесткие и нежесткие.

В жестком автосцепном устройстве обе автосцепки имеют одну продольную ось,

т. е. их взаимные вертикальные перемещения исключаются. Поэтому жесткие автосцепные устройства применяют в тех случаях, когда расцепка и сцепка производятся редко (вагоны метрополитена). Автосцепки жесткого типа имеют на концах сцепного бруса шарниры, обеспечивающие взаимное перемещение сцепленных единиц, при котором корпуса автосцепок занимают наклонное положение.

Полужестким автосцепным устройством оборудуют пассажирские рефрижераторные, грузовые восьмиосные и некоторые другие вагоны. В таком автосцепном устройстве предусмотрен ограничитель вертикальных перемещений, который начинает действовать при смещении продольных осей сцепленных автосцепок в контуре зацепления по вертикали на расстояние около 100 мм.

Автосцепки нежесткого типа допускают относительное вертикальное перемещение сцепленных единиц, оставаясь при этом каждая в горизонтальном положении, но на разной высоте. На отечественном подвижном составе применяют нежесткие автосцепные устройства СА-3 и СА-Д, у которых допускаемая разность уровней осей автосцепок перед сцеплением 100 мм и 140 мм. Сцепление возможно, когда корпуса автосцепок смещены в горизонтальной плоскости один относительно другого не более, чем на 175 мм.

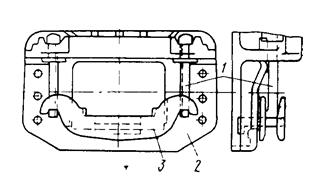

Нежесткое автосцепное устройство состоит из автосцепки – корпус автосцепки с механизмом сцепления, привода для расцепления, центрирующего прибора с поглощающим аппаратом (рисунок 1).

Корпус автосцепки (рисунок 2) представляет собой стальное пустотелое литье, в головной части которого помещен механизм автосцепки. Большой зуб 4 головной части корпуса и малый зуб 7 образуют вместе зев, из которого выступает рабочая часть замка 6 и замкодержателя 5. Контур зацепления имеет стандартные размеры, обеспечивающие взаимное сцепление автосцепок СА-З и СА-Д. К головной части 3 корпуса примыкает пустотелый хвостовик 1 с отверстием 2 для клина, связывающего хвостовик с упряжным устройством. В головной части автосцепки в кармане размещен механизм сцепления, состоящий из замка с удерживающим от самопроизвольного расцепления замкодержателем, а также предохранителя, удерживающего замок от заглубления его внутрь кармана, и подъемник замка для расцепления автосцепки.

Рисунок 1 – Автосцепное устройство: 1 – хомут; 2 – поглощающий аппарат; 3 – планка поддерживающая; 4 – плита упорная; 5 – клин; 6 – кронштейн; 7 – балка; 8 – подвеска;

9 – головка автосцепки; 10 – передний упор; 11 – задний упор

Рисунок 2 – Корпус автосцепки: 1 – подвеска; 2 – отверстие; 3 – головная часть; 4 – большой зуб;

5 – лапа замкодержателя; 6 – рабочая часть замка; 7– малый зуб

Во время сцепки локомотива с вагонами или другим локомотивом малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой. Под действием нажатия или удара малые зубья входят в зевы автосцепок, замки при этом сначала вжимаются внутрь корпуса головок, а затем, как только малые зубья становятся на свои места, под действием собственного веса опускаются в нижнее положение, запирая автосцепки. Если автосцепки несколько смещены в стороны, они направляются для сцепки взаимно скошенными поверхностями зубьев.

Для возвращения автосцепки в центральное положение после боковых отклонений служит центрирующий прибор, состоящий из розетки 2 (рисунок 3) с прикрепленными к ней двумя маятниковыми подвесками 1 и опирающейся на них центрирующей балки 3. При боковом отклонении корпуса автосцепки, лежащего на этой балке, такое маятниковое подвешивание стремится вернуть корпус в среднее положение.

Рисунок 3 – Центрирующий прибор: 1 – подвеска; 2 – розетка; 3 – центрирующая балка

Чтобы расцепить автосцепку, достаточно повернуть рычаг расцепного привода, который, повернув подъемник, заставит его принудительно переместить замок внутрь кармана и оставаться там, пока не будут разведены автосцепки. В тех случаях, когда электровозом вагоны подталкиваются без их сцепки, нужно удерживать замок в расцепленном положении у одной из смежных автосцепок. Для этого рукоятку расцепного рычага поворачивают (как и при расцеплении), но не отпускают, а кладут рычаг плоской частью на горизонтальную полочку кронштейна, находящегося около рукоятки рычага. В этом положении расцепного рычага валик подъемника повернут до отказа и удерживается натяжением цепи.

Продольные растягивающие и сжимающие усилия от корпуса автосцепки поглощающему аппарату передаются с помощью упряжного устройства (рисунок 1), которое состоит из хомута 1, клина 5, который связывает хомут с хвостовиком автосцепки, и упорной плиты 4. Поглощающий аппарат 2 с упорной плитой установлен между передними 10 и задними 11 упорами, закрепленными на продольных элементах рамы. Тяговые усилия от хвостовика автосцепки с помощью клина передаются хомуту, который, двигаясь вперед, сжимает поглощающий аппарат. От поглощающего аппарата через упорную плиту усилие передается хребтовой балке через передние упоры 10. Сжимающие и ударные силы от хвостовика автосцепки через упорную плиту передаются поглощающему аппарату и далее через задние упоры 11 хребтовой балке. Таким образом, поглощающий аппарат и при тяге, и при торможении всегда воспринимает сжимающие усилия.

Поглощающие аппараты служат для уменьшения продольных сил, передающихся на рамы локомотивов и вагонов при маневрах и в переходных режимах продольных колебаний поезда.

Основными характеристиками поглощающих аппаратов являются энергоемкость – количество кинетической энергии удара, воспринимаемое аппаратом при сжатии, соответствующем полному ходу (усилие при этом не должно превышать 2 МН), и коэффициент ŋ необратимого поглощения энергии, равный отношению необратимо поглощенной энергии (механической энергии, преобразованной в другие виды энергии) к полной энергии, воспринятой аппаратом.

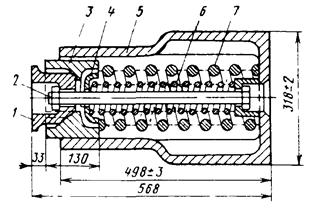

На грузовых локомотивах устанавливают пружинно-фрикционные аппараты Ш-1-ТМ. Корпус аппарата (рисунок 4) имеет внутреннюю поверхность в виде сужающегося шестигранника. К внутренним поверхностям корпуса примыкают три фрикционных клина 3, каждый из которых опирается на две грани. В собранном аппарате пружины 6 и 7 имеют предварительную затяжку, которая создается стяжным болтом 2, установленным между днищем корпуса и нажимным конусом 1. Скошенные поверхности нажимного конуса и нажимной шайбы 4 обуславливают образование сил распора, которые прижимают клинья к внутренней поверхности корпуса.

При сжатии аппарата нажимной конус и клинья перемещаются внутрь корпуса. Энергия, воспринимаемая аппаратом, затрачивается на упругую деформацию пружин и в большей степени рассеивается, т. е. из-за наличия сил трения (главным образом между корпусом и фрикционными клиньями) превращается в тепловую энергию. Энергоемкость аппарата Ш-1-ТМ составляет 40 – 50 кДж, ход аппарата 70 мм. Простота конструкции и малая стоимость определили широкое распространение пружинно-фрикционных аппаратов. У пружинно-фрикционных аппаратов поглощающая способность при полном сжатии, т. е. при соприкосновении корпуса с упорной плитой, составляет 80–85 %; остальная часть подводимой энергии идет на сжатие пружин.

Рисунок 4 – Пружинно-фрикционный поглощающий аппарат Ш-1-ТМ:1 – нажимной конус;

2 – болт с гайкой; 3 – клинья; 4 – нажимная шайба; 5 – корпус; 6,7 – пружины

После снятия нагрузки с пружины клинья и нажимной конус возвращаются в исходное положение. Пружины снова раздвигают клинья, преодолевая их трение, что в значительной мере предохраняет поезд от сильных толчков. При текущем ремонте ТР автосцепку проверяют специальным комбинированным шаблоном с откидной скобой и при необходимости заменяют.

Контролируют состояние тягового хомута, клина, фрикционного аппарата, ударной розетки, маятниковой подвески и расцепного рычага. Для этого головку автосцепки снимают, осматривают хвостовик, хомут и клин. Тяговый хомут должен отвечать требованиям проверки шаблонами 920р-1 и 861р-м [6] (см. Приложение Б).

Хвостовик и клин проверяют магнитным дефектоскопом, убеждаются в отсутствии трещин. Трещины в частях автосцепного устройства не допускаются.

Для проверки действия механизма автосцепки лапу замкодержателя утапливают внутрь головы автосцепки и делают попытку втолкнуть рукой замок. Если он не уходит дальше после упора верхнего плеча предохранителя в противовес замкодержателя, предохранительное устройство от саморасцепа считается исправным.

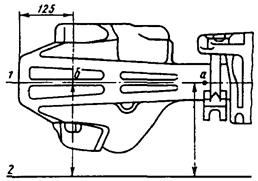

С помощью специального приспособления проверяют высоту автосцепки над головкой рельса. При необходимости ее регулируют. После окончательной регулировки рессорного подвешивания замеряют высоту автосцепки над головками рельсов, определяют разность этих высот, и положение автосцепки относительно горизонтали. Горизонтальное положение автосцепки определяют на прямом и горизонтальном участке пути по разности расстояний до средней линии (литейного шва) у малого зуба и у входа хвостовика в ударную розетку (рисунок 5). По разности между замеренными расстояниями определяют отклонение от горизонтального положения автосцепки, которое должно быть не более 10 мм в случае ее провисания. Отклонение вверх не должно превышать 3 мм.

Рисунок 5 – Измерение высоты автосцепки над головками рельсов:

1 – продольная ось автосцепки; 2 – уровень головок рельсов

|

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 2474; Нарушение авторских прав?; Мы поможем в написании вашей работы!