КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные положения. Маятниковое подвешивание ТЭД

|

|

|

|

НА ОТЕЧЕСТВЕННЫХ ЭЛЕКТРОВОЗАХ

МОТОРНО-ОСЕВЫЕ ПОДШИПНИКИ, ПРИМЕНЯЕМЫЕ

Маятниковое подвешивание ТЭД

Траверсное подвешивание ТЭД

Порядок выполнения работы

1.1. Изучить устройство и особенности работы траверсной подвески по содержанию методических указаний и на полигоне железнодорожного транспорта СамГУПС на примере грузового электровоза ВЛ-60.

1.2. Произвести контрольные замеры полной высоты траверсного пружинного блока и толщины составных элементов.

1.3. Выполнить расчет предварительного натяга металлических цилиндрических винтовых пружин траверсной подвески и сравнение с замерами.

2.1. Изучить устройство и особенности работы маятниковой подвески по содержанию методических указаний и на полигоне железнодорожного транспорта СамГУПС на примере грузового электровоза ВЛ-10.

2.2. Произвести контрольные замеры полной высоты резинометаллического блока (РМБ) маятниковой подвески и толщины составных элементов.

2.3. Выполнить расчет предварительного натяга резиновых пружин и сравнение с замерами.

Содержание отчета

В отчете указать следующее: тема занятий; дата проведения работы; цель работы; приборы и инструменты; привести эскиз траверсной и маятниковой подвески ТЭД; результаты контрольных замеров; результаты расчета предварительного натяга металлических и резиновых пружин; сравнение с контрольными замерами; выводы по работе; дать ответы на контрольные вопросы.

Контрольные вопросы

1. Что такое тяговый привод, его классификация?

2. Поясните устройство тягового привода I класса.

3. Назовите виды зубчатых передач.

4. Поясните устройство зубчатых колес.

5. Почему тяговая передача привода I класса называется «жесткой»?

6. Как подвешен редуктор в тяговом приводе I класса?

7. Поясните особенности устройства траверсной подвески ТЭД.

8. Поясните особенности устройства маятниковой подвески ТЭД.

9. Для чего производится начальный натяг пружин подвески ТЭД?

10. Чем определяется начальный натяг пружин подвески ТЭД?

11. Что повышает надежность и долговечность ТЭД и зубчатых передач?

12. Какие функции выполняет узел маятниковой подвески ТЭД?

Лабораторная работа № 5

Цель работы: изучить разновидности конструкций существующих моторно-осевых подшипников (МОП), особенности их работы.

Приборы и инструменты: веерный набор щупов для измерения износа вкладышей МОП.

В тяговых приводах I класса, т. е. при опорно-осевом подвешивании, тяговый электродвигатель имеет три опорные точки. Он опирается на специальные опорные шейки средней части оси колесной пары двумя опорно-осевыми подшипниками. Третья опора – это упругое подвешивание к раме тележки через пружинный комплект металлических или резиновых амортизаторов. Подшипники вала тягового двигателя и ось колесной пары размещаются в одном корпусе, что гарантирует неизменность межцентрового расстояния зубчатой передачи.

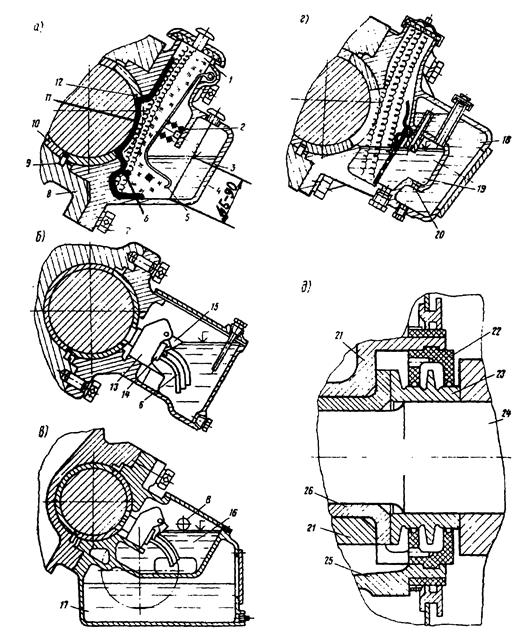

Разновидности конструкций МОП показаны на рисунке 1. В состав МОП скольжения входят два вкладыша из свинцовистой бронзы ОЦС 4-4-17.

Первые МОП имели фитильную смазку шеек оси колесной пары (рисунок 1,а). Один вкладыш 10 (верхний) вставляется в расточку корпуса тягового электродвигателя 8, второй 12 (нижний) в шапку (крышку) 3, прикрепленную к корпусу болтами 7. Для предотвращения проворачивания вкладышей предусмотрена шпонка 9, закрепленная в остове электродвигателя 8. Нижний вкладыш 12 имеет прямоугольное окно для подвода смазки к шейке оси.

Смазка шеек осуществляется контактным способом с помощью набивки из полушерстяной пряжи. Масло заливается в масляную ванну в шапке 3 через верхнюю масленку в крышке. Набивка укладывается до заливки масла в определенной последовательности. Сначала непосредственно на шейку вдоль стенки полости шапки укладывается войлочная прокладка 11, которая предохраняет набивку от истирания и затягивания в подшипник.

|

|

|

|

|

Рисунок 1 – Моторно-осевые подшипники скольжения тяговых приводов I класса, имеющие системы смазки: а – фитильную; б – польстерную, в – циркуляционную; г – с постоянным уровнем смазки;

д – циркуляционную с резиновыми лабиринтными уплотнениями

Затем размещают заблаговременно пропитанные осевым маслом пять мотков полушерстяной пряжи 6: четыре – вдоль прокладки, а пятый, сложенный вчетверо, – на дно масляной ванны, прижимая расправленные по дну концы первых четырех мотков. Набивка, прижатая пружинной планкой 5, равномерно распределяет масло по всему окну во вкладыше 12. Сверху набивки укладывают слой хлопчатобумажной путанки, пропитанной в масле 1.

Уровень смазки в подшипнике проверяется наклонным щупом через нижнюю масленку. Его высота должна быть 45÷90 мм.

Для смазки трущихся поверхностей используется осевое масло. Значительное число повреждений МОП происходит из-за неудовлетворительной подачи смазки в рабочую зону, что потребовало их усовершенствования.

С 1970 г. применяется польстерная система смазки в МОП (рисунок 1,б). Польстерный механизм состоит из остова 13, привинченного к днищу шапки и снабженного U-образными направляющими пластинками. Внутри направляющих расположена коробка 14 с закрепленным в ней фитилем 6, собранным из трех пластин каркасного войлока или его заменителя. На верхней и нижней поверхностях коробки установлены пластинчатые пружины, которые скользят по U-образным направляющим. Фитиль прижимается к шейке оси двумя пружинами и рычагом 15, опирающимся на буртики польстерной коробки. Размеры фитиля по торцу 40 ´ 160 мм, усилие прижатия 45÷60 Н.

При возможности применяют вкладыши с заливкой баббитом марки Б83. На рисунке 2 приведен чертеж комплекта вкладышей с баббитовой заливкой – З (баббит). Известно, что в условиях обильного смазывания интенсивность износа вкладышей в 5 раз ниже, чем при фитильной, и в 2 раза ниже, чем при польстерной системах смазки.

Рисунок 2 – Вкладыши с баббитовой заливкой

Дальнейшее совершенствование конструкции МОП осуществлено на электродвигателе ЭД118Б – применена циркуляционная система смазки (рисунок 1, в). В одной общей шапке, привинченной к остову электродвигателя восемью болтами М36, размещены, кроме вкладышей, два польстера, по устройству аналогичные выше описанным, маслосборник 17 вместимостью 35 л и шестеренчатый насос, приводимый в действие от разъемного зубчатого колеса, установленного на колесной паре (в сечении не показаны). Производительность насоса 8 см3 за один оборот колесной пары. Смазка от него по специальным каналам подается в правую и левую верхние камеры 16, в них установлены польстеры, с помощью которых смазка через окна во вкладышах поступает непосредственно в зону трения. Отработанная в подшипниках смазка, а также излишки ее в камере 16 по специальным каналам и через окно В сливаются непосредственно в маслосборник 17. Польстеры обеспечивают смазку МОП при трогании тепловоза с места и при малых скоростях движения, а также играют роль дублирующей системы смазки в случае выхода из строя шестеренчатого насоса.

Для предотвращения утечки смазки предусмотрены двухкамерные лабиринтные уплотнения, которые на первых образцах МОП выполнялись как единое целое с вкладышами. В последнее время стали применять более эффективные резиновые лабиринтные уплотнения (рисунок 1, д). Резиновое уплотнение 22 расположено между остовом тягового электродвигателя 21 и шапкой 25. МОП на их торце и с помощью маслосгонного кольца 23, закрепленного на оси колесной пары 24, создает сопротивление вытеканию смазки, проникающей из МОП через зазор между его вкладышем 26 и кольцом 23. Кроме того, места разъема между шапкой и остовом уплотняются асбестовой нитью, пропитанной герметиком или жидкой резиной; нить укладывают по плоскости разъема.

В результате МОП с циркуляционной системой смазки обеспечивают пробег тепловоза между очередными дозаправками не менее чем 10 тыс. км.

На электровозах удельные нагрузки на вкладыши МОП благодаря симметрии зубчатой передачи значительно ниже, чем у тепловозов, поэтому на них с успехом применяются МОП с постоянным уровнем смазки (рисунок 1, г). В шапках МОП с постоянным уровнем смазки имеются две камеры 18 и 19. Уровень смазки в камере 19, в которой находится шерстяная набивка, зависит от высоты ниппеля, соединяющего данную камеру ее с камерой 18, представляющей собой запасный резервуар объемом 4 л.

Работает эта система следующим образом: как только уровень масла в камере 19 понизится настолько, что она не будет касаться ниппеля, воздух, находящийся в ней, начнет поступать в камеру 18. Разрежение в последней уменьшится, и масло будет поступать через канал 20 в камеру 19 до тех пор, пока не закроет ниппель, в результате чего прекратится доступ воздуха в камеру 18. Пополнение смазки и поддержание ее постоянного уровня в камере 19 будут продолжаться до тех пор, пока она не израсходуется в запасной камере.

Заправка смазки в МОП с постоянным уровнем осуществляется под давлением 0,35 МПа через специальный шланг с наконечником, вставляемым в коническое отверстие 20. После заправки обеспечивается пробег электровоза не менее 1000 км.

Ремонт МОП состоит в основном в замене изношенных вкладышей. Максимальный износ вкладышей установлен техническими нормативами и составляет 2,5–3,5 мм в зависимости от вида локомотива. Для электровоза ВЛ-10 максимальный износ составляет 3,0 мм. Замеряется износ вкладышей МОП специальным веерным набором плоских щупов-калибров, через измерительные отверстия в корпусе ТЭД.

При текущем ремонте ТР-2, ТР-3 износ вкладышей не должен превышать установленных нормативами пределов (таблица 1).

Таблица 1– Предельный износ вкладышей МОП, мм

| Материал | ТР-2 | ТР-3 |

| Бронза | 0,6¸1,8 | 0,6¸1,5 |

| Сталь с баббитом | 0,45¸1,8 | 0,6¸1,8 |

|

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 2594; Нарушение авторских прав?; Мы поможем в написании вашей работы!