КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

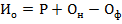

Общая потребность в инструменте

|

|

|

|

По виду оборудования, на котором применяется инструмент.

По виду обработки (операций).

По характеру использования

По назначению

· рабочий инструмент (осуществляет производственный процесс);

· вспомогательный инструмент (в обслуживании рабочих мест);

· измерительный (позволяет изучить свойства и размеры);

· приспособление (устройства для закрепления продукции на рабочих местах).

· специальный (используется на определенных операциях для изготовления определенной продукции);

· нормальный (для разной продукции и предприятие его чаще всего закупает).

5. по десятичной системе: весь инструмент разбивается на 10 групп, каждая группа на 10 подгрупп, каждый вид на 10 разновидностей и т.д. Индексация состоит в присвоении каждому виду инструмента условного обозначения (шифра), основанного на десятичной системе и соответствующей принятой классификации

49) Определение потребности в инструменте. Организация производства, ремонта и эксплуатации инструмента.

Р – расход инструмента на плановое мероприятие выпуска продукции в штуку.

Он – норматив оборотного фонда инструмента (нормативная величина запаса инструмента на конец планового периода), шт.

Оф – фактическое наличие оборотного фонда инструмента(фактическая величина запаса на начало планового периода), шт.

Планирование потребности в инструменте начинается с выявления его номенклатуры, которая устанавливается по картам технологических процессов: в серийном и массовом производстве номенклатура универсального инструмента устанавливается по картам применяемости инструмента. В мелкосерийном и единичном производстве – по картам типового оснащения инструментом работы на местах.

Расчет расхода инструмента (2 метода):

1. Статистический метод

· Данный метод дает погрешности, поэтому чаще используется в единичном и мелкосерийном производствах и вспомогательных цехах.

· Расход инструмента на плановый период можно определить (по продукции):

2. Нормативный метод

Данный метод является более точным и чаще всего используется для расчета расхода инструмента долговременного инструмента.

В основе расчета лежит величина – норма инструмента (Нрм) – это количество инструмента, которое должно одновременно находиться на соответствующем рабочем месте в течении всего планового периода.

Зная эту норму, можно найти расход инструмента:

Организация эксплуатации инструмента является основной задачей инструментального хозяйства и включает следующие функции:

1) Организация работы ЦИС и ИРК;

2) Обеспечение рабочих мест инструментом;

3) Организация заточки, ремонта и восстановления инструмента; технический надзор.

Вся работа по эксплуатации инструмента должна проводиться централизованно через специальный цех эксплуатации.

Центральный инструментальный склад осуществляет приемку, проверку, хранение, выдачу и учет движения инструмента. Весь инструмент поступает в ЦИС, где подвергается приемочному контролю по типоразмерам, а специальный - по изделиям, деталям и операциям, для которых он предназначен. Выдача инструмента в эксплуатацию производится только через ИРК цехов в установленных им местах.

ИРК располагаются в производственных цехах и осуществляют бесперебойное обеспечение рабочих мест необходимым инструментам и его хранение. Порядок хранения инструментов в ИРК в основном такой же, как и в ЦИС. Особенностью организации ИРК является ее непосредственная и активная связь с рабочими местами.

Организация обслуживания рабочих мест инструментом должна обеспечивать:

1) Своевременную и комплексную доставку;

2) Минимальные затраты времени на получение и замену;

3) Простой и четкий учет инструмента, находящегося на рабочих местах.

Организация заточки инструмента определяется типом производства. На заводах массового производства существует централизованная заточка, представляющая собой систему организации восстановления режущих свойств инструмента рабочими-заточниками на специальном оборудовании по типовой технологии в заточных отделениях. Заточные отделения создаются в каждом цехе или на группу цехов в зависимости от номенклатуры и количества инструмента, а также расположения цехов.

Централизованная заточка сочетается с принудительной заменой инструмента, обеспечивает высокое качество заточки и большой срок службы инструмента.

В мелкосерийном и единичном производстве преобладает децентрализованная заточка, когда рабочий сам затачивает инструмент, что сопровождается повышенным расходом инструмента и потерями рабочего времени.

Ремонт инструмента осуществляется в ремонтно-инструментальных мастерских производственных цехов или в инструментальных цехах. Ремонт штампов и сложных приспособлений производится по системе планово-предупредительного ремонта инструмента, аналогично ремонту оборудования.

Инструмент массового использования после полного износа может восстанавливаться в первоначальных размерах по прямому назначению или переделкой в меньшие размеры того же названия, либо в качестве заготовки для изготовления других типоразмеров. Для восстановления применяются разнообразные способы - перешлифовка, металлизация, хромирование, наплавка твердыми сплавами и т. д.

50) Задачи, состав и структура органов управления ремонтным хозяйством. Формы и методы организации ремонта и технического обслуживания оборудования

Ремонтное хозяйство – это совокупность общезаводских и цеховых подразделений, осуществляющих комплекс мероприятий по ремонту, уходу и надзору за состоянием оборудования.

В результате этого решаются следующие задачи:

1. обеспечивается постоянная рабочая готовность всего оборудования;

2. удлиняется межремонтный срок оборудования;

3. повышается производительность труда ремонтных рабочих и снижаются затраты на ремонт.

РХ возглавляется главным механиком предприятия, в функции которого входит:

1. паспортизация и аттестация оборудования;

2. разработка технологических процессов ремонта и их оснащения;

3. планирование и выполнение работ по техническому обслуживанию и ремонту оборудования;

4. модернизация оборудования;

5. совершенствование организации труда работников, занятых в этой службе.

В отдел главного механика обычно включаются следующие подразделения:

1. конструкторско-технологическое бюро (группа);

2. планово-производственное бюро (группа);

3. бюро (группа) планово-предупредительного ремонта;

4. энерго группа (не всегда).

Формы и методы организации ремонта и технического обслуживания оборудования.

Формы организации ремонта:

1. централизованное (все виды ремонта и технического обслуживания производят ремонтно- механические цехи предприятия);

2. децентрализованная (ремонт и техническое обслуживание производится ремонтными базами цеха);

3. смешанная (ремонт и техническое обслуживание производится и теми и теми, только работа разделяется).

Методы организации ремонта:

1. ремонт по потребности (не планируется);

2. по дефектным ведомостям (исходя из изнашиваемости);

3. основан на системах планово предупредительных ремонтах (ППР) и технического обслуживания и ремонта (ТОР).

Цель 3 метода: предупредить остановку оборудования из-за возможных отказов и аварий.

Система ППР и ТОР включает:

1. уход за оборудование основными рабочими;

2. техническое обслуживание (осмотры, проверка на точность, промывки и т.д.);

3. сам ремонт.

Система ППР включает 3 вида ремонта:

1. малый (замена деталей, узлов, проверка на работоспособность);

2. средний (требует разборки оборудования и по трудоемкости более длительный);

3. капитальный (полная разборка оборудования, замена деталей, модернизация).

ТОР более современная система и включает только текущий (малый) и капитальный ремонты; большее внимание на техническое обслуживание.

51) Нормативная база и планирование ремонтных работ. Значение и задачи энергетического хозяйства.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 608; Нарушение авторских прав?; Мы поможем в написании вашей работы!