КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие сведения

|

|

|

|

Подшипник качения является самой распространённой стандартизированной сборочной единицей. Он представляет собой сложный узел, состоящий из наружного и внутреннего колец, сепаратора и тел качения. Телами качения являются шарики, ролики или иглы в игольчатых подшипниках. Подшипники качения обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, что обеспечивает возможность их беспригоночной замены при износе. Кольца подшипников и тела качения обладают неполной внутренней взаимозаменяемостью, так как их собирают методом селективной сборки.

Установлены следующие пять классов точности подшипников качения: 0;6;5;4;2. В механизмах, когда требования к точности вращения специально не оговорены, применяют подшипники классов точности 0 и 6. Подшипники классов точности 5 и 4 применяют при большой частоте вращения и повышенных требованиях к точности вращения (например, опоры шпинделей точных станков). Подшипники класса точности 2 используют в специальных случаях (точные приборы, высокоскоростные подшипниковые узлы).

Подшипники имеют условные обозначения, состоящие из цифр и букв.

Две первые цифры, считая справа, обозначают для подшипников с внутренним диаметром от 20 до 495 мм внутренний диаметр, деленный на 5. Третья цифра справа обозначает серию подшипников: 1– особая легкая серия; 2 – легкая; 3 – средняя; 4 – тяжелая; 5 – легкая широкая; 6 – средняя широкая.

Четвертая справа цифра обозначает тип подшипника: 0 – радиальный шариковый однорядный (в обозначении не указывается); 1 – радиальный шариковый двухрядный сферический; 2 – радиальный с короткими цилиндрическими роликами; 3 – радиальный роликовый двухрядный сферический; 4 – роликовый с длинными цилиндрическими роликами или иглами; 5 – роликовый с витыми роликами; 6 – радиально–упорный шариковый; 7 – роликовый конический; 8 – упорный шариковый; 9 – упорный роликовый.

Цифры 6; 5; 4 и 2, стоящие через тире перед условным обозначением подшипника, обозначают его класс точности. Класс 0 не указывается.

Кольца подшипников приняты за основные детали. Наружное кольцо диаметром D, принято за основной вал, а внутренне кольцо диаметром d – за основное отверстие. Следовательно, посадки наружного кольца с корпусом осуществляются в системе вала, а посадки внутреннего кольца с валом – в системе отверстия. При этом поле допуска внутреннего кольца расположено в «минус» от номинального размера, а не в «плюс», как у обычного основного отверстия.

Порядок выполнения задания

1 Изучение областей применения, видов и обозначений подшипников качения [1,4].

2 Выбор для указанного в задании соединения, исходя из условий работы, вида, номера, номинальных размеров и отклонений подшипника по таблицам 3.1 и 3.2 или в [4].

В задании внутренние кольца подшипников 6 и 13 соединяются с валом 8, номинальный диаметр соединения d = 35мм, класс точности – 6-й, режим работы – 1 – легкий, перегрузки до 150%, умеренные толчки и вибрации.

Таблица 3.1– Основные размеры подшипников шариковых радиальных

| Легкая серия 2 | Средняя серия 3 | ||||||||

| № подшип-ника | d мм | D, мм | B, мм | r, мм | № подшип-ника | d мм | D, мм | B, мм | r, мм |

| 1,0 | 1,5 | ||||||||

| 1,0 | 1,5 | ||||||||

| 1,5 | 2,0 | ||||||||

| 1,5 | 2,0 | ||||||||

| 1,5 | 2,0 | ||||||||

| 2,0 | 2,5 | ||||||||

| 2,0 | 2,5 | ||||||||

| 2,0 | 2,5 | ||||||||

| 2,0 | 3,0 | ||||||||

| 2,5 | 3,0 | ||||||||

| 2,5 | 3,5 | ||||||||

| 2,5 | 3,5 | ||||||||

| 2,5 | 3,5 | ||||||||

| 2,5 | 3,5 |

В связи с отсутствием осевой составляющей нагрузки выбирается однорядный радиальный подшипник. С целью обеспечения повышенной долговечности подшипниковых узлов в коробке скоростей станка по таблице 3.1 выбирается подшипник средней серии с диаметром внутреннего кольца d = 35мм, №307 (диаметром наружного кольца D = 80мм, ширина колец B = 21мм, радиус фаски r = 2,5мм). Предельные отклонения выбираем по таблице 3.2:

d = 35-0,01; D =80-0,011; B= 21-0,12.

3 Определение вида нагружения колец подшипников по ГОСТ 3325-85 в зависимости от того, вращается или не вращается данное кольцо относительно действующей на него радиальной нагрузки.

В данном случае радиальная нагрузка постоянная по направлению, а вращается внутреннее кольцо. Следовательно, внутреннее кольцо испытывает циркуляционное нагружение.

Таблица 3.2 – Точность размеров радиальных подшипников роликовых и шариковых

| Номинальные размеры, мм | Нижние предельные отклонения, мкм | Ширина колец B | ||||

| диаметров отверстия внутреннего кольца d | наружного диаметра наружного кольца D | |||||

| свыше | до | классы точности | ||||

| 0 и 6 | ||||||

| -8 | -7 | -8 | -7 | -120 | ||

| -10 | -8 | -9 | -8 | -120 | ||

| -12 | -10 | -11 | -9 | -120 | ||

| -15 | -12 | -13 | -11 | -150 | ||

| -20 | -15 | -15 | -13 | -200 | ||

| -25 | -18 | -18 | -15 | -250 | ||

| -25 | -18 | -25 | -18 | -250 | ||

| -30 | -22 | -30 | -20 | -300 |

Примечания: 1. Верхние отклонения d, D и B равны нулю. 2. Отклонения ширины колец выбираются в зависимости от диаметра d.

4 Расчёт величины интенсивности радиальной нагрузки для выбора посадки внутреннего циркуляционно нагруженного кольца [1]:

где R – радиальная нагрузка, кН; b – рабочая ширина посадочной поверхности кольца, мм; К 1 – динамический коэффициент, зависящий от режима работы подшипника; К 2 – коэффициент, учитывающий степень ослабления натяга при сопряжении кольца подшипника с полым валом или тонкостенным корпусом (таблица 3.3); К 3 – коэффициент неравномерности распределения радиальной нагрузки в двухрядных или сдвоенных подшипниках (таблица 3.4) при наличии осевой силы А.

Таблица 3.3 – Значение коэффициента К 2

или или

| Для вала | Для корпуса для всех подшипников | |||

| свыше | до |  ≤1,5 ≤1,5

|  = 1,5…2 = 1,5…2

|  > 2…3 > 2…3

| |

| - | 0,4 | ||||

| 0,4 | 0,7 | 1,2 | 1,4 | 1,6 | 1,1 |

| 0,7 | 0,8 | 1,5 | 1,7 | 1,4 | |

| 0,8 | - | 2,3 | 1,8 |

Примечания: d и D – соответственно диаметры отверстия и наружной поверхности подшипника; d отв – диаметр отверстия полого вала; D корп – диаметр наружной поверхности тонкостенного корпуса.

Рабочая ширина посадочной поверхности кольца составит

b = B – 2 r,

где B – ширина кольца; r – радиус фаски; b = (21 – 2·2,5) · 10-3 = 16·10-3 м; К 1 = 1, для легкого режима работы; К 2 =1, так как вал сплошной; К 3 =1, для однорядных подшипников. Интенсивность радиальной нагрузки для внутреннего кольца будет равной

Таблица 3.4 – Значение коэффициента К 3

ctg β ctg β

| К 3 | |

| свыше | до | |

| - | 0,2 | |

| 0,2 | 0,4 | 1,2 |

| 0,4 | 0,8 | 1,4 |

| 0,8 | 1,6 | |

| - |

Примечание: β – угол контакта тел качения с дорожкой качения наружного кольца, зависящий от конструкции подшипника

5 Выбор посадок колец подшипника по таблицам 3.5…3,8.

По таблице 3.5 выбирается поле допуска вала jS 6. В случаециркуляционного нагружения наружного кольца подшипника поле допусков в корпусе назначается по таблице 3.6. Квалитет точности вала определяется в зависимости от класса точности подшипника по таблице 3.7.

Таблица 3.5 – Допускаемые интенсивности нагрузок на посадочные поверхности вала

| Диаметр отверстия внутреннего кольца подшипника d,мм | Допускаемые значения PR, кН/м, для полей допусков вала | ||||

| свыше | до | jS 5, jS 6 | k 5, k 6 | m 5, m 6 | n 5, n 6 |

| До 300 | 300-1400 | 1400-1600 | 1600-3000 | ||

| 600-2000 | 2000-2500 | 2500-4000 | |||

| 600-3000 | 3000-3500 | 3500-6000 | |||

| 900-3500 | 3500-4500 | 4500-8000 |

Таблица 3.6 – Допускаемые интенсивности нагрузок на посадочные поверхности корпуса

| Диаметр наружного кольца подшипника D, мм | Допускаемые значения PR, кН/м, для полей допусков вала | ||||

| свыше | до | К 6, К 7 | М 6, М 7 | N 6, N 7 | Р 7 |

| До 800 | 800-1000 | 1000-1300 | 1300-2500 | ||

| 1000-1500 | 1500-2000 | 2000-3300 | |||

| 1200-2000 | 2000-2600 | 2600-4000 | |||

| 1600-2500 | 2500-3500 | 3500-5500 |

Таблица 3.7 – Квалитет точности валов и корпусов

| Класс точности подшипника | 0,6 | 5,4 | |

| Квалитет точности вала | |||

| Квалитет точности отверстия в корпусе |

Посадка наружного кольца, испытывающего местное нагружение, выбирается по таблице 3.8. Для легкого режима работы и посадочного диаметра – Ø 80 мм в неразъемном корпусе рекомендуется поле допуска отверстия Н 7. Таким образом, имеем посадочные диаметры: вала – Ø 35 jS 6 (±0,008) и отверстия Ø 80 Н 7 (+0,030).

Таблица 3.8 – Рекомендуемые посадки для колец при местном нагружении

| Нагружение | Посадочные диаметры, мм | Посадка | Типы подшипников | ||

| на вал | в корпус стальной или чугунный | ||||

| неразъемный | разъем-ный | ||||

| Спокойное или с умеренными толчками и вибрацией, нагрузка до 150% | до 80 | h 5, h 6, g5 | Н 6, Н 7 | Н 6, Н 7 | Все, кроме штампован– ных игольчатых |

| свыше 80 до 260 | g 6, jS 6 | G 6, G7 | |||

| свыше 260 до 500 | f 6 | F 7, F 8 | |||

| свыше 500 до 1600 | jS 6 | ||||

| С ударами и вибрацией; перегрузка до 300% | до 80 | h 5, h 6 | JS 6, JS 7 | JS 6, JS 7 | Все, кроме штампован– ных игольчатых и роликовых конических двухрядных |

| свыше 80 до 260 | g 5, g 6 | Н 6, Н 7 | |||

| свыше 260 до 500 | |||||

| свыше 500 до 1600 |

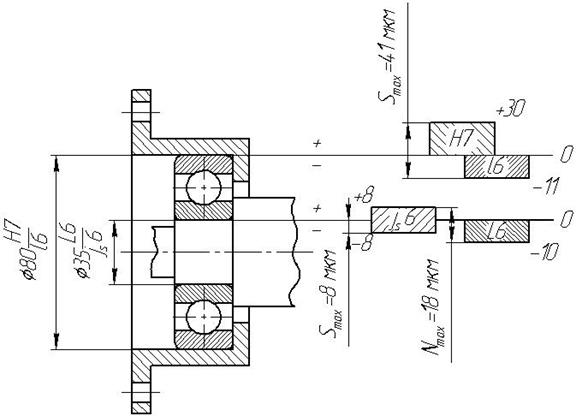

6 Изображение в расчетно-пояснительной записке схемы расположения полей допусков посадочных поверхностей подшипников, вала и корпуса (рисунок 3.1). В соответствии с рекомендациями [3] допуск цилиндричности посадочных мест вала и отверстия не должен превышать для подшипников 0 и 6-го классов точности 1/4 допуска на диаметр посадочной поверхности, а для подшипников 5 и 4-го классов точности 1/8 допуска на диаметр.

Допуск на диаметр вала равен 0,016 мм, а на диаметр отверстия корпуса 0,030 мм. Соответственно допуски цилиндричности составят 0,004 мм для вала и 0,008 мм для отверстия. Шероховатость сопрягаемых поверхностей определятся по таблице 3.9.

Для выбранного подшипника 6-го класса точности посадочные места должны иметь шероховатость: для вала Ra = 0,8 мкм, для отверстия корпуса Ra = 0,8 мкм, для опорных торцов заплечиков вала и корпуса Ra = 1,6 мкм.

7 Нанесение на сборочном чертеже узла посадок подшипников качения, а на чертеже вала – посадочного размера, допусков цилиндричности и шероховатости.

Рисунок 3.1 – Схема расположения полей допусков посадочных поверхностей подшипников, вала и корпуса

Таблица 3.9 – Шероховатость посадочных мест валов и корпусов

| Посадочные поверхности | Классы точности подшипников | Предельные значения параметра Ra, мкм, для номинальных размеров | |

| до 80мм | свыше 80 до 500мм | ||

| валов | 1,6 | 3,2 | |

| 6 и 5 | 0,8 | 1,6 | |

| 0,4 | 0,8 | ||

| отверстий корпусов | 1,6 | 3,2 | |

| 6, 5 и 4 | 0,8 | 1,6 | |

| опорных торцов заплечиков вала и корпуса | 3,2 | 3,2 | |

| 6, 5 и 4 | 1,6 | 3,2 |

Вывод. Для заданных размеров и условий эксплуатации назначены посадки колец подшипников качения с корпусом и валом, приведены схемы расположения допусков, на сборочных рабочих чертежах обозначены посадки, а на деталировочном чертеже вала - отклонения формы и шероховатость посадочных поверхностей.

4 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ МЕТРИЧЕСКОЙ КРЕПЕЖНОЙ РЕЗЬБЫ

Цель задания

Выбрать размеры и класс точности резьбового соединения; назначить поля допусков и степени точности изготовления элементов наружной резьбы (болта) d, d 2, d 1 и внутренней резьбы D, D 2, D 1. , рассчитать исполнительные размеры наружной и внутренней резьбы.

|

|

|

|

|

Дата добавления: 2015-05-29; Просмотров: 2278; Нарушение авторских прав?; Мы поможем в написании вашей работы!