КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методические рекомендации

|

|

|

|

Токарные станки

Лекция 13

1 При ответах на вопросы лекций 13-22 необходимо придерживаться следующего плана:

назначение станка;

область применения;

движения в станке;

виды работ:

используемый инструмент и приспособления;

основные узлы;

кинематическая схема любого станка данного типа.

2 При ответах на вопросы связные с методами обработки обязательно привести схему с указанием инструмента и заготовки, совершаемыми ими движениями и записью всех формообразующих движений.

3 При кинематическом анализе станков в настраеваемой кинематической цепи:

указывать начальное и конечное звено;

записывать условие настройки /величины перемещения испольнительных звеньев за время расчетного периода/;

полностью записывать уравнение кинематического баланса;

выводить расчетную формулу настройки цепи необязательно.

Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкерования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т.п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винторезных станков - от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности на советских станках колеблется от 95 до 5000 мм при длине заготовки от 125 до 24000 мм. Некоторые токарно-винторезные станки оснащаются копировальным устройством, которое позволяет обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощает наладку и подналадку станка.

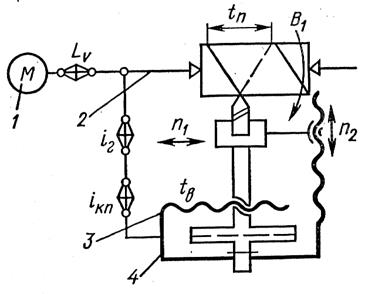

Структурная схема токарно-винторезного станка представлена на рис. 7. Формообразование обеспечивается вращательным движением заготовки (B 1) по цепи электродвигатель 1 - шпиндель 2 со звеном настройки i v и поступательным движением инструмента (n 1 и n 2) по цепи шпиндель двухходовой - вал 4 (при точении) или шпиндель - ходовой винт 3 (при нарезании резьбы) со звеньями настройки i v и i KH.

Рисунок 7 – Структурная схема токарно-винторезного станка

1. Токарно-винторезный станок мод. 16К20

Назначение станка - наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, модульной и питчевой резьб, одно- и многозаходных резьб с нормальным и увеличенным шагом, торцовой резьбы и т.д. Станок применяется в единичном и мелкосерийном производстве.

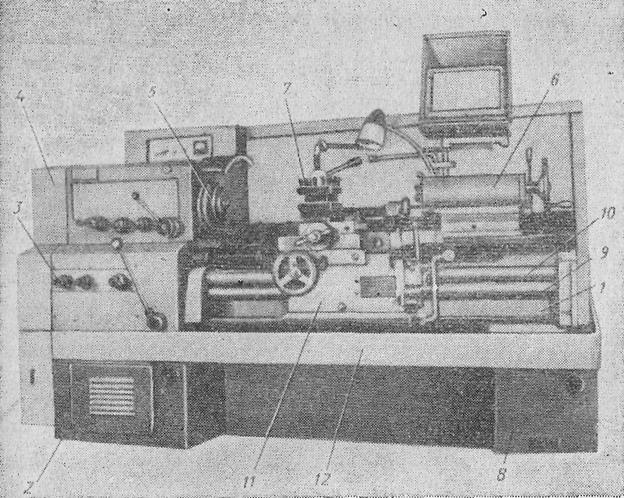

На рис. 8 показан общий вид токарно-винторезного станка. Станина 1, установленная на передней 2 и задней 8 тумбах, несет на себе все остальные узлы станка. Слева на станине размещена передняя бабка 4. В ней имеется коробка скоростей со шпинделем 5, на переднем конце которого закрепляется патрон. Справа установлена задняя бабка 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины обрабатываемой детали на требуемом расстоянии от передней бабки. Режущий инструмент закрепляют в резцедержателе суппорта 7.

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 11 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используется при точении, второй - при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 3. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость.

Рисунок 8 – Токарно-винторезный станок мод. 16К20

Техническая характеристика станка мод. 16К20

Наибольший диаметр детали, устанавливаемой над станиной, мм………...400

Расстояние между центрами, мм……………………………….710, 1000 и 1400

Диаметр отверстия шпинделя, мм……………………………………………...52

Число значений частот вращения шпинделя…………………………………..24

Частота вращения шпинделя, об/мин…………………………………12,5 - 1600

Подачи на один оборот шпинделя, мм:

продольные………………………………………………………..0,05 - 2,8

поперечные……………………………………………………….0,025 - 1,4

Шаг нарезаемой резьбы:

метрической, мм……………………………………………………0,5 - 112

дюймовой (число ниток на 1")…………………………………….56 - 0,25

модульной, модуль…………………………………………………0,5 - 112

питчевой, питч……………………………………………………...56 - 0,25

Мощность электродвигателя, кВт………………………………………………10

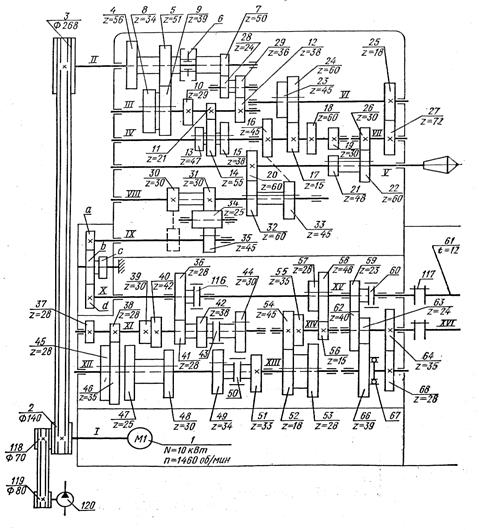

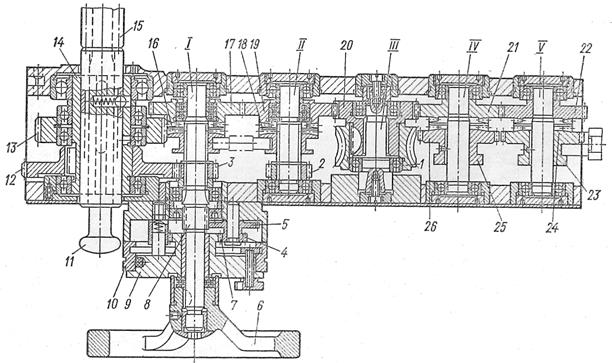

Кинематическая схема станка представлена на рис. 9.

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2 - 3 и коробку скоростей. На приемном валу II установлена двусторонняя фрикционная муфта 6. Для получения прямого вращения шпинделя муфту смещают влево, и привод вращения осуществляется по следующей цепи зубчатых колес: 4 - 8 или 5 - 9, 10 - 13 или 11 - 14. либо 12 – 15, вал IV, колеса 18 - 21 или 19 – 22,шпиндель V. От вала IV вращение можно передать через перебор 16 - 23 или 17 - 24, 25 - 27 и 26 - 22 при перемещении вправо блока 21 - 22 на шпинделе. Переключая блоки колес, можно получить 12 вариантов зацепления колес при передаче вращения с вала IV непосредственно на шпиндель и 12 вариантов - при передаче вращения через перебор.

Реверсирование шпинделя выполняют перемещением муфты 6 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 7 - 28, 29 - 12, и последний получает обратное вращение.

Движение подачи. Механизм подачи сообщает движение суппорту по четырем кинематическим цепям: винторезной, продольной и поперечной подачи, быстрого перемещения. Вращение валу VIII от шпинделя V передается через зубчатые колеса 20 - 32, а при нарезании резьбы с увеличенным шагом - от шпинделя V через звено увеличения шага: колеса 22 - 26, 27 - 25, 23 - 16 или 24 - 17 и через колеса 16 - 33.

С вала VIII движение передается через реверсивный механизм с колесами 30 - 35 или 31 - 34 - 35 на вал IX, далее через сменные колеса a – b – d или a – b – c – d на входной вал X коробки подач. Переключением муфт 116, 60, 43 и 50, а также перестановкой блочных зубчатых колес 57 и 58, 45 и 46, 47 и 48, 52 и 53 осуществляются различные комбинации соединения колес 36... 64 коробки подач. От выходного вала XV коробки подач вращения.может быть сообщено либо ходовому винту 61, либо ходовому валу XVI. В первом случае - через муфту 60, во втором - через колеса 59 - 62, 63 - 66, муфту обгона 67 и колеса 68 - 64.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 61 через маточную гайку, закрепленную и фартуке. Необходимый шаг резьбы можно получить переключением зубчатых колес и муфт в коробке подач или установкой сменных колес а, b, с, d на гитаре. В

последнем случае муфтами 116 и 60 механизм коробки подач отключается. Для предупреждения поломок при случайных перегрузках служит муфта 117.

Продольная и поперечная подачи суппорта. Для передачи движения механизму фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 65, передающее вращение через колеса 69, 70, 71 при включенной муфте 72 и червячную пару 73 - 74 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт - 77 или 84. Тогда вращение от вала XVII передается зубчатыми колесами 75 - 83 - 76 и 79 - 92 или 85 - 92 валу XVIII и далее реечному колесу 94, которое, перекатываясь по неподвижно связанной со станиной станка рейке 95, осуществляет продольное перемещение суппорта.

Поперечная подача и ее реверсирование осуществляется включением муфт 87 или 90. В этом случае от вала XVII через передачи 75 - 86 и 88 – 93 – 98 - 96 или 75 – 86 - 89 и 91 – 93 – 98 – 96 вращение передается винту 97, который сообщает движение поперечной каретке суппорта.

Установочные перемещения суппорта, резцовых салазок и пиноли задней бабки. Для осуществления быстрого (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 113 через клиноременную передачу 114 - 115. Механизм подачи суппорта через коробку подач при этом можно не включать, так как в цепи привода ходового вала установлена муфта обгона 67. С помощью ходовых винтов 109 и 112 можно вручную через колеса 110 - 111 и непосредственно перемещать резцовые салазки и пиноль задней бабки. Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала XVI через механизм фартука, колеса 65... 98 подключается колесо 99 вала XIX, а затем через колеса 100... 108 движение передается винту 109 резцовых салазок.

Через клиноременную передачу 118 - 119 от вала I подключен насос смазки 120.

Рассмотрим некоторые узлы станка.

Рисунок 9 – Кинематическая схема токарно-винторезного станка мод. 16К20

Передняя бабка. На рис. 10 показана конструкция передней бабки с коробкой скоростей. Описание кинематических цепей коробки дано, ранее по рис. 9. Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя VI передается валу VIII трензеля и далее - на механизм подач.

Рисунок 10 – Коробка скоростей станка 16К20

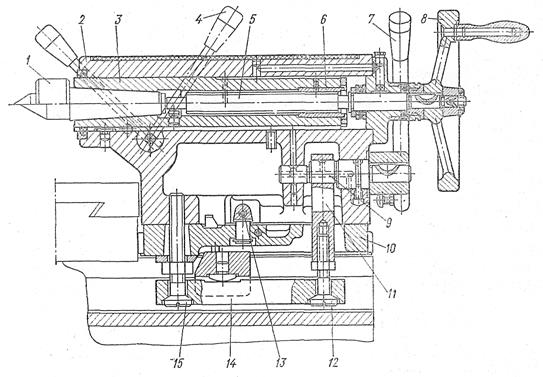

Задняя бабка (рис. 11) имеет плиту и может перемещаться по направляющим станины. В отверстии корпуса 2 задней бабки имеется выдвижная пиноль 3, которая перемещается с помощью маховика 8 и винтовой пары 5 - 6. Рукояткой 4 фиксируют определенный вылет пиноли, а имеете с ней и заднего центра I. Корпус 2 бабки с помощью винтовой пары 13 может смещаться в поперечном направлении относительно плиты 10. Рукояткой 7 с помощью эксцентрика 9, тяги 11 и башмака 14 задняя бабка может закрепляться на станине станка. Винтами 12 и 15 регулируется степень ее закрепления. В корпусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др.). Задняя бабка имеет пневматическое устройство, которое служит, для создания воздушной подушки, облегчающей перемещение бабки по станине и снижающей износ направляющих. Пневматические устройства подключаются к цеховой сети сжатого воздуха.

Рисунок 11 – Задняя бабка станка мод. 16К20

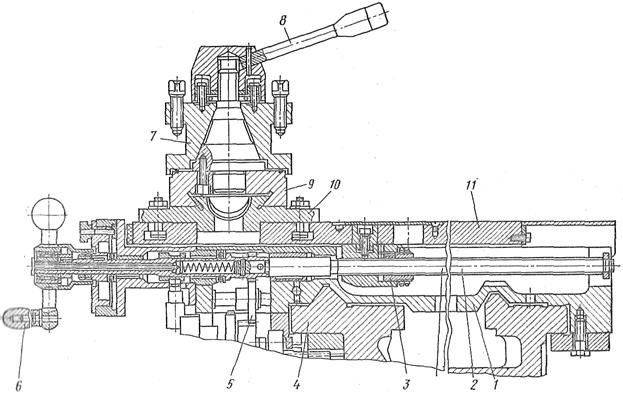

Коробка подач (рис. 12) закреплена па станине ниже передней бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес 3, 9, 11, 12 и переключаемые зубчатые муфты 1, 2, 4 и 10. В правом положении муфты 4 получает вращение ходовой винт 5, а в левном ее положении (как показано на рисунке) через муфту обгона 8 - 7 вращается ходовой вал 6.

Рисунок 10 – Коробка скоростей станка 16К20

Суппорт (рис. 13) состоит из следующих основных частей: нижней каретки 1 для продольного перемещения суппорта по направляющим 4 станины, поперечных салазок 11 и резцовых салазок 9. Поперечные салазки перемещаются в направляющих нижней каретки с помощью винта 2 и безлюфтовой гайки 3. При ручной подаче винт 2 вращается с помощью рукоятки 6, а при автоматической - от зубчатого колеса 5.

В круговых направляющих поперечных салазок установлена поворотная плита 10, в направляющих которой перемещаются резцовые салазки 9 с четырехпозиционным резцедержателем 7. Такая конструкция позволяет. устанавливать и зажимать болтами поворотную плиту 10 с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 8 против часовой стрелки резцедержатель 7 расфиксируется. После поворота резцедержателя и фиксирования в новом положении его зажимают, повернув рукоятку 8 в обратном направлении.

Рисунок 13 – Суппорт станка 16К20

Механизм фартука (рис. 14) расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач получает вращение червячное колесо 1 и связанное с ним колесо 20. Оба колеса сидят свободно на валу III. Отсюда вращение передается на колеса 19, 17, 21 и 22, свободно сидящие на валах I, II, IV и V. На этих валах установлены муфты 16, 18, 23 и 25 с торцовыми зубьями, которыми включается подача суппорта в одном из четырех направлений.

Продольное перемещение суппорта (влево или вправо) осуществляется при включении муфты 16 или 18 через колеса 3 или 2, далее через колесо 12, закрепленное на втулке 14. Последняя подвижным шпоночным соединением связана с реечным колесом 15, передающим движение через рейку (на рисунке не показана) суппорту. Колесо 15 может быть выведено из зацепления с рейкой кнопкой 11. Поперечное перемещение суппорта (вперед или назад) осуществляется при включении муфт 23 или 25. Тогда движение зубчатых колес 24 или 26 передается на колесо 13, свободно сидящее на втулке 14, и далее - на винт поперечной подачи суппорта.

Вал 1 несет зубчатое колесо 8, которое через колеса 5, 4, 7 сообщает вращение диску 9 и через него - лимбу 10. Ручное продольное перемещение суппорта осуществляется штурвалом 6 через колеса 3, 12, втулку 14 и реечное колесо 15.

Рисунок 14 – Механизм фартука станка 16К20

|

|

|

|

|

Дата добавления: 2015-06-25; Просмотров: 1547; Нарушение авторских прав?; Мы поможем в написании вашей работы!