КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Станки для нарезания конических колес с прямыми зубьями

|

|

|

|

Лекция 21

Конические зубчатые колеса широко распространены в машиностроении для передачи движения между пересекающимися и скрещивающимися ими. Форма зубьев конического колеса по длине может быть прямолинейной или криволинейной, наклоненной к образующей начального конуса мод углом. Из криволинейных зубьев чаще всего применяют круговой, так не его проще нарезать; кроме того, круговой зуб с углом наклона на малом диаметре колеса b = 0 воспринимает меньшее осевое давление.

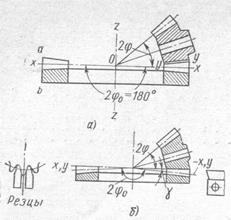

Схема зубострогания. Обработка зубьев конических колес на зубострогальных станках, работающих по методу обката, теоретически основана н представлении о производящем колесе - воображаемом плоском конич ском колесе, с которым обкатывается в процессе обработки заготовка. Xарактерным для плоского колеса является величина угла при вершине на-

Рис.120. Производящие колесо

чального конуса 2j0 = 180° (рис. 120,а), благодаря которой дополнительный конус превращается в цилиндр с осью zz и образующей ab. При развертке цилиндра на плоскость зубья колеса образуют прямобочну зубчатую рейку.

Рис.121. Схема формообразования зубьев прямозубого колеса

Процесс формообразования зубьев на заготовке можно представить се- бе так (рис. 121). Предположим, что заготовка выполнена из идеального пластичного материала. Если ее перекатывать без скольжения по стальному коническому плоскому (производящему) колесу, то зубья последнего на поверхности заготовки формируют впадины. После одного оборота заго- товки вокруг своей оси образуется зубчатый венец, зубья которого буду очерчены по октоидальному профилю, который мало отличается от принятого эвольвентного профиля и вполне удовлетворяет практическим требованиям. То же самое произойдет и в случае, если, не перекатывая заготовку, заставить вместе с ней вращаться производящее колесо (как показано на рисунке). Вращение заготовки и производящего колеса должно быть кинематически связано и происходить без скольжения по начальным конусам. В данном случае, имея в виду плоское коническое колесо (2j0 = 180°), начальный конус нарезаемого колеса должен катиться по начальной плоскости хх (см. рис. 120,а).

Рис.112.Структурная схема станка для нарезания прямозубого конического колеса

Оставим на производящем колесе 1 только два зуба (рис. 121). Сообщим заготовке 2 и производящему колесу вращение в направлении стрелок. После того как заготовка перекатится через два зуба, реверсируем вращение и возвращаем оба колеса в исходное положение. В результате описанных перемещений два зуба производящего колеса образуют на заготовке две впадины: зуб 5 — впадину 4, зуб 6 — впадину 3: Таким образом, будет получен первый зуб на заготовке.

Рис.123.Зубострогальный полуавтомат мод.5T23B для обработки прямозубых

конических колес

Повернем заготовку в исходном Положении вокруг своей оси против часовой стрелки на угол, соответствующий шагу зацепления, и повторим весь цикл предыдущих обкаточных движений. Тогда зуб 5 образует на заготовке новую впадину (на рисунке не показана), а зуб 6 будет входить в контакт с уже имеющейся впадиной 4. В результате второго цикла движений получим второй зуб на заготовке, и так далее, до тех пор, пока не будут образованы все зубья. Итак, процесс формообразования зубьев совершается в результате ряда чередующихся циклов движений. Каждый же цикл состоит

Рис.124.Кинематическая схема зубострогального станка

мод. 5T23B для обработки конических колес

из обкаточного движения производящего колеса заготовки, в процессе которого зубья колеса внедряются в материал заготовки, образуя впадины; реверсирования и обкаточного движения в обратном направлении; движения деления в конце обратного хода, когда заготовка поворачивается на один зуб. Зубья 5 и 6 производящего колеса заменяют двумя резцами 7 и 8.

Резцы попеременно совершают прямолинейное возвратно-поступательное движение в радиальном направлении. Режущие кромки ab и a1b1 в своем поступательном движении в плоскостях abcd и а1b1c1d1 образуют впадину производящего колеса. Поэтому, если наряду с прямолинейным перемещением сообщить резцам вращение вместе с производящим колесом вокруг точки О, то в обкаточном движении они, врезаясь в заготовку, выстрагивают впадины. Режущие кромки ab и а1b1 в своем относительном

Рис.125. Схема установки суппортов зубострогального станка мод. 5Т23В

движении огибают боковые поверхности зуба нарезаемого колеса. Поскольку толщина резцов меньше толщины зуба производящего колеса, впадины 3 ц 4 при первом контакте с резцами не будут иметь полной ширины. Таким образом, при обработке зубьев прямозубых конических колес необходимо осуществлять следующие движения: главное движение — прямолинейное возвратно-поступательное перемещение резцов; движение обкатки—вращение заготовки и производящего колеса (резцов); движение деления — поворот заготовки в конце обратного хода.

Рис.126.Схема образования зубьев на зубострогальном станке

Чтобы строгать впадины, нужно вершины резцов перемещать в ра-

диальном направлении вдоль образующей уу дна впадины (см. рис. 120,а).

Однако для создания более простой конструкции станка в практике допу-

скают отступление: образующую уу дна впадины совмещают с пло-

скостью хх, перпендикулярной к оси вращения производящего колеса,

и вершины резцов перемещаются в этой плоскости (см. рис. 120,6). В связи

с этим угол 2j0 при вершине начального конуса производящего колеса бу-

дет меньше 180°. Из схемы следует, что

2j0=180o-2g

где g — угол ножки нарезаемого колеса.

Если через z обозначить число зубьев нарезаемого колеса, а через

zn — число зубьев производящего колеса, то на основании известных зави-

симостей, для конических зубчатых колес можно написать

отсюда число зубьев производящего колеса

Так как угол у мал, то cos g» 1. Поэтому можно принять

ZП=z/sinj

Кинематическая структура станка нарезания прямозубого конического колеса по методу обкатки состоит из двух формообразующих групп. Одна группа обеспечивает движение качения B1 и В2 (рис. 122) заготовки 1 по плоскому колесу, вторая - образование формы зуба по длине (П1). Если резцу 2, размещенному на люльке 3 станка, сообщить прямолинейное возвратно-поступательное движение (от кривошипа 4) по образующей конуса заготовки, то на воображаемом плоском колесе и на нарезаемом коническом колесе получится прямой зуб.

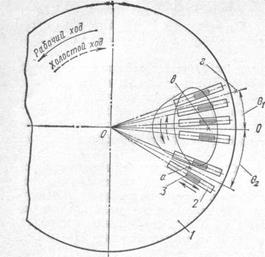

Рис.127.Схема поворота люльки

Для обеспечения согласованного движения люльки и заготовки в цепи предусмотрен узел настройки ix. Цепь, деления имеет орган настройки iy. За один цикл работы станка нарезается один зуб. Последовательность движений в каждом цикле будет следующей: а) рабочий ход - люлька 3 поворачивается по стрелке В1 на угол 0, когда резцы выйдут из. зацепления с заготовкой (заготовка получает движение В2 а резцы— П1); полностью обрабатывается один зуб; б) холостой ход-люлька вращается в обратном направлении и возвращается в исходное положение;, заготовка отводится от резцов, чтобы при обратном ходе они ее не задевали; в) делительный процесс — в конце холостого хода при помощи делительного диска 5 и суммирующего механизма 6 заготовка поворачивается на г, зубьев.

Зубострогальный полуавтомат мод. 5Т23В для обработки прямозубых конических колес. Станок предназначен для нарезания прямозубых конических колес диаметром до 125 мм и модулем до 1,5 мм методом обкатки.

На станине 1 (рис. 123) слева располагается стойка люльки 2 с планшайбой 3, в радиальных направляющих, которой находятся каретки 4 170 с резцами. Каретки с резцами попеременно совершают возвратно-поступательное движение навстречу друг другу. Планшайба 3 смонтирована в круговых направляющих и при обкатке вращается вокруг горизонтальной оси, имитируя производящее колесо. В продольных направляющих станины смонтирован стол 5, несущий бабку 6 изделия. На оправку ее шпинделя насаживают нарезаемую заготовку и закрепляют с помощью, гидрозажима. Целительная бабка 6 может поворачиваться вокруг вертикальной оси для установки оси шпинделя (заготовки) под углом ф0 к оси планшайбы (производящего колеса).

Рабочий цикл станка. При нажиме на пусковую кнопку происходит подвод резцов и включается движение суппортов, изделия и качение люльки. Два последних движения составляют обкатное движение, необходимое для образования профиля зуба.

После окончания обкатки зуба резцы отводятся назад, а люлька начинает быстро поворачиваться в обратную сторону При этом изделие продолжает вращаться в ту же сторону, что и при рабочем ходе. По окончании обратного поворота люльки цикл повторяется. Поскольку за время обратного хода люльки изделие продолжает вращаться вперед, то к моменту начала следующего цикла будет пропущено определенное число зубьев zb не имеющее общего множителя с числом зубьев нарезаемого колеса. Поэтому при повторении цикла столько раз, сколько зубьев в нарезаемом колесе, произойдет нарезание всех зубьев.

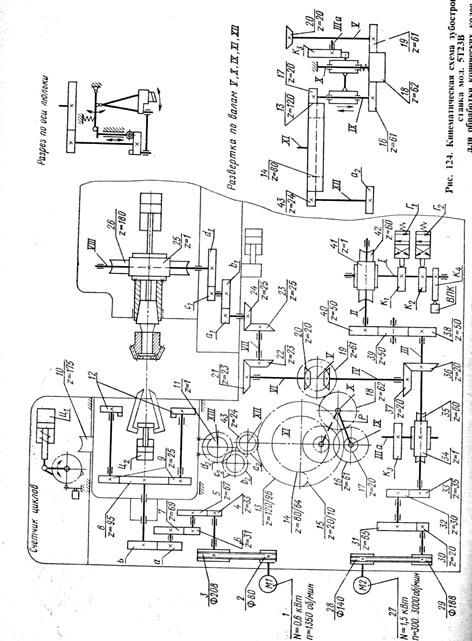

Рассмотрим основные кинематические цепи станка (рис. 124).

Привод главного движения. Движение от электродвигателя 1 передается через клиноременную передачу 2-3, зубчатые колеса 4 -5-6-7 и далее через сменные колеса а-b зубчатому колесу 8, сидящему на центральном валу люльки. Далее движение передается через колесо 9 кривошипным дискам 12, от которых при помощи шатуна получают ка-чательное движение резцовые суппорты.

Резцовые суппорты должны быть установлены на угол конусности впадины зуба, вычисленный по формуле

где SВ - ширина впадины зуба на начальной окружности, равная толщине чуба колеса, сцепляющегося с нарезаемым, hH -высота ножки зуба;Le - длина образующей делительного конуса.

Для узловой установки суппортов необходимо сначала включить ста*, мок толчковой кнопкой и установить люльку приблизительно на нуль по указателю 1 (рис 125), отжать шесть гаек 2, гайку 3 и, поворачивая валик 4, установить необходимый угол по шкалам 5. После этого затянуть гайки. Угловая установка каждого суппорта производится раздельно,

Привод подачи. Движение подачи от электродвигателя 27 (см, рис 124) постоянного тока через клиноременную передачу 28-29, зуб--и иле колеса 30 - 31, 32 - 33, 38-39- 40 и червячную пару 41 - 42 передает-«I распределительному валу 7, который делает один оборот за время наре--мши одного зуба. На распределительном валу сидят четыре кулачка. Один из них предназначен для нарезания при комбинированном резании(К3), два других служат для переключения золотников цилиндров (К1 и К2),отвода резцов и счетчика циклов, а четвертый (К4) действует на путевой выключатель, дающий команду на рабочую и ускоренную частоту вращения электродвигателя 27.

Вращение заготовки. От вала III через зубчатые конические передачи 36 — 37,. 21 —22, 23 — 24 движение передается на гитару деления и через сменные колеса а1 —b1, с1 — d1 и делительную червячную передачу 25 — 26 шпинделю бабки изделия. Шпиндель вращается непрерывно в одну сторону, а люлька, несущая инструмент, совершает возвратно-вращательное движение (качение) на угол, необходимый для обработки впадины зуба.

Привод качения люльки. С вала V вращение передается через зубчатые цилиндрические колеса 19, 18 я 16 ведущему колесу 17 реверсивного механизма. Колесо 17 зацепляется попеременно с наружным и внутренним венцами реверсивного колеса 13, заставляя его вращаться то в одну, то в другую сторону. При этом через ведомое зубчатое колесо 43, колеса гитары обкатки а2 —b2, с2 — d2 и червячную передачу 11 — 10 осуществляется качание люльки.

На рис. 126 показана схема образования зубьев на станке, а на рис. 127 — схема поворота люльки 1, где показано три положения кареток 2 с резцами 3 соответственно положениям а, в, г на рис. 126. Положение а является исходным, положение г — конечным. Следовательно, в процессе обкатки люлька поворачивается от горизонтального положения OO вверх на угол q1 и вниз на угол q1.

Реверсивное колесо 13 (см. рис. 124) состоит из двух участков. Первый участок целый, кольцеобразный, с наружным венцом zH = 120 зубьев и внутренним zB = 80 зубьев. Второй участок составной, подковообразный. Зубья наружного 13 и внутреннего 14 венцов служат продолжением зубьев первого участка и соединяются между собой полушестернями 15, образуя подкову.

!

Вал IX ведущего колеса находится на рычаге, который может поворачиваться относительно оси X и перемещаться вдоль нее для осуществления необходимого зацепления с реверсивным колесом.

Зубчатое колесо 17 во время рабочего хода зацепляется с наружным венцом z = 120 реверсивного колеса, и, после того, как это колесо совершит пять полных оборотов, перемещается вдоль зуба под действием кулачка К3 на валу IIIa, входя в зацепление с составным участком. Затем по полушестерне 15 зубчатое колесо 17 входит в зацепление с внутренним венцом 14 и, наконец, перемещаясь вдоль зуба,—с его целым участком.

После того как реверсивное колесо сделает пять оборотов в обратную, сторону (холостой ход), зубчатое колесо 17 перемещается вдоль зуба на составной участок и по полушестерне 15 — на его наружный венец 13. Затем колесо 17 перемещается вдоль зуба на наружный венец целого участка реверсивного колеса, и цикл начинается снова.

Частота вращения за цикл ведущего колеса 17 реверсивного механизма определяется по формуле

где zH, zB - полное число зубьев соответственно наружного и внутреннего венцов; z13, z14, z15 — число зубьев соответственно наружного, внутреннего венцов и переходной полушестерни подковы; nрх, nхх - полное число оборотов реверсивного колеса во время рабочего и холостого ходов.

В числовом выражении получим

Таким образом, за один цикл обработки ведущая шестерня реверсивного колеса 17 совершает 60 оборотов.

Полуавтоматический цикл работы станка. При нажиме на кнопку «Пуск» включаются электродвигатели 1 и 27 (см. рис. 124). По окончании обработки зуба кулачок Кх, установленный на распределительном валу I, нажимает на золотник Г1. Происходит подача масла, в правую полость цилиндра Ц2 и резцы отводятся, Одновременно кулачок К2 нажимает на золотник Г2. Масло поступает в правую полость цилиндра Ц1 счетчика циклов, и он срабатывает. После этого кулачок на распределительном валу Ша переведет рычаг Р реверсивного механизма вниз. Зубчатое колесо 17 войдет в зацепление с наружным венцом 13 составного подковообразного участка, и, как только пройдет полушестерню 15 (начало обратного хода люльки) и войдет в зацепление с внутренним венцом 14 подковообразного участка, кулачок К3 переведет колесо 17 в зацепление с внутренним венцом 14 целого участка колеса 13, а кулачок К4 нажмет на ВПК и переключит электродвигатель 27 на 2000 об/мин — начнется ускоренный ход люльки.

В конце холостого хода кулачок К4 нажимает на ВПК и переключит электродвигатель 27 на частоту вращения, устанавливаемую потенциометром. Одновременно кулачок К3 переведет рычаг Р вниз и введет колесо 17 в зацепление с внутренним венцом 14 подковообразного участка. После

прохождения полушестерни 15 (начало прямого хода люльки) она войдет в зацепление с наружным венцом 13 подковообразного участка. Затем кулачок К3 переведет колесо 17 в зацепление с наружным венцом 13 целого участка реверсивного колеса. Одновременно кулачок К1 отпустит золотник Г1, Произойдет подача масла в левую полость цилиндра Ц2, и резцы будут подведены. После этого начнется новый цикл.

Гидропривод служит для подвода, отвода, зажима и отжима изде-

лия, отводов резцов, управления счетчиком циклов, охлаждения инстру-

мента и смазки станка.

Настройка зубострогального станка. Исходными данными для расчета настройки станка на обработку прямозубых конических колес являются наибольший модуль т, число зубьев нарезаемого z и сопряженного zc колес, длина зуба, угол зацепления, материал заготовки. На этой основе определяют все остальные параметры нарезаемого колеса, необходимые для кинематической настройки станка.

Настройка цепи главного движения. Число двойных ходов резцов определяется из следующей кинематической цепи:

n электродвигателя i цепи от электродвигателя до кривошипа

12n=n дв. ходов;

Число двойных ходов в минуту определяется

где v — скорость резания, м/мин; h — длина хода (h =b+2¸3 мм).

В паспорте станка имеется таблица для выбора сменных колес а — b по

значению числа двойных ходов в минуту. К станку придается восемь

сменных колес а — b, установка которых позволяет получить семь раз-

личных чисел двойных ходов в минуту.

Настройка цепи деления. Шпиндель изделия во время работы-станка непрерывно вращается в одном направлении. Это движение берет начало от распределительного вала I и передается на червячное колесо 26 (см. рис 124). За время, пока планшайба по окончании обработки очередной впадины зуба не вернется в исходное положение, заготовка повернется на Zi зубьев. За один оборот распределительного вала заготовка повернется на zi/z оборота, и уравнение кинематического баланса примет вид

Расчетная формула настройки

Настройка гитары обката. Цепь обката связывает вращение люльки и заготовки

Заменяя  и

и  , получим формулу настройки

, получим формулу настройки

где zn — число зубьев производящего колеса.

Настройка цепи подачи. Движение подачи от электродвигателя 27 с изменяющейся частотой вращения от 300 до 3000 об/мин передается на распределительный вал I, который за время обработки одного зуба нарезаемого колеса делает один оборот. Для настройки необходимого времени цикла вращают рукоятку потенциометра до тех пор, пока тахометр не покажет частоту вращения, соответствующую заданному рабочему времени tp (на зуб) в карте наладки. Таблица соответствия частоты вращения электродвигателя подачи (n об/мин) рабочему времени цикла tp имеется в паспорте станка. Эта зависимость выражается формулой

tp=10650/n c.

Уравнение кинематической цепи, связывающей частоты вращения электродвигателя 27 и распределительного вала I,

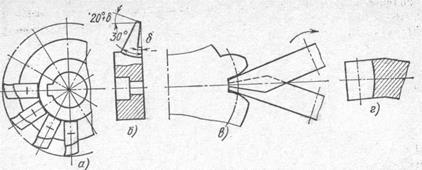

Фрезерование зубьев. Кроме строгания, прямозубые конические колеса нарезают двумя дисковыми фрезами со вставными резцами по методу огибания (рис. 128,а). Профиль режущей кромки резцов прямолинейный, режущая кромка направлена перпендикулярно оси фрезы или расположена под углом 5 к этому направлению (рис. 128,6). В первом случае зубья получаются конические, прямолинейные, во втором — бочкообразные.

Рис.128.Схема нарезания прямозубых конических колес дисковыми фрезами

Данный способ основан на том, что вместо двух строгальных резцов, перемещающихся возвратно-поступательно, устанавливают две дисковые фрезы, которые во время обработки получают вращательное движение (главное). Обе фрезы прорезают одну впадину одновременно. Их устанавливают так, что резцы одной из них попадают в промежутки между резцами другой и не задевают друг друга при вращении (рис. 128,в). Поскольку фрезы в процессе обработки не перемещаются вдоль зуба, то дно нарезаемой впадины приобретает вогнутую поверхность (рис. 128,г).

Фрезерование конических прямозубых колес в 3 — 5 раз производительнее, чем зубострогание. Наша станкостроительная промышленностьвыпускает станки из унифицированных узлов, работающие по указанному методу (мод. 5230).

|

|

|

|

|

Дата добавления: 2015-06-25; Просмотров: 2384; Нарушение авторских прав?; Мы поможем в написании вашей работы!