КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция №9

|

|

|

|

Тема лекции: Оборудование для равномерного питания и классификации сыпучих материалов по крупности.

Питатели. Питатели применяют для равномерной непрерывной подачи материалов из бункеров на транспортирующие машины, в дозирующие аппараты и другое технологическое оборудование. Питатели стабилизируют технологический процесс и работу машин и позволяют механизировать и автоматизировать производство.

По характеру движения рабочих органов различают питатели с непрерывным движением по замкнутому контуру (ленточные, пластинчатые, цепные); с колебательным движением (вибрационные, лотковые, секторные), с вращательным движением (винтовые, тарельчатые, барабанные). Конструктивные решения питателей весьма разнообразны. Рассмотрим основные разновидности питателей. Пластинчатые питатели применяют для равномерной подачи кускового материала в дробилки и транспортирования их после обжига в печах. Такие питатели выпускают тяжелого типа – для транспортирования материалов крупностью до 1300 мм и нормального типа – для транспортирования материала крупностью до 500 мм.

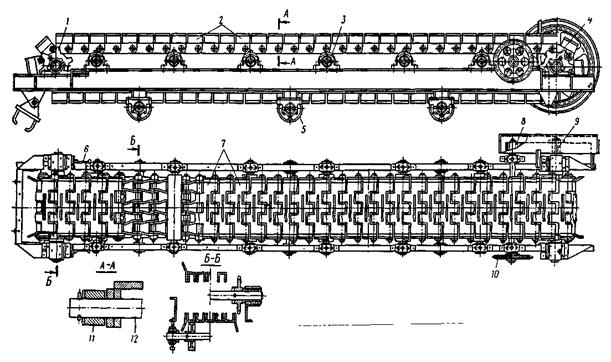

Пластинчатый питатель (рис. 40) имеет цепной рабочий орган, состоящий из звеньев — пластин 7 с бортами 2, соединенных пальцами 12, на которых установлены ролики 11. Движение замкнутой пластинчатой цепи сообщается приводной звездочкой 4, зубья которой захватывают ролики 11. Привод питателя состоит из двигателя, редуктора, цепной передачи, передающей вращение звездочке 10 и далее через зубчатую передачу 8 на приводной вал 9. Цепь натягивается винтовым устройством 6, перемещающим звездочку 1, и поддерживается опорными роликами 3 и 5. Основным параметром пластинчатого питателя является ширина пластин. Промышленность выпускает питатели с шириной пластин 1000, 1200, 1500 и 2000 мм.

Ленточные питатели применяют для выдачи из бункеров всех видов материалов – от пылевидных до среднекусковых. Ленточный питатель является одним из основных узлов дозаторов, бетоноукладчиков и других машин. По принципу работы и конструкции ленточные питатели представляют собой ленточные транспортеры с шириной ленты от 400 до 1200 мм. Производительность ленточных питателей достигает 300 м3/ч, скорость движения ленты 0,05—0,5 м/с.

Рисунок 40 – Пластичатый питатель

Расчет мощности двигателя пластичных, ленточных питателей ведется как у соответствующих конвейеров, только с учетом давления столба материала в бункере.

Так, например, тяговое усилие ленточного питателя состоит из усилия, требуемого для преодоления движению ленты с материалом, и усилия, необходимого для преодоления силы трения столба материала, расположенного в бункере над лентой. Тяговое усилие

где: кω – коэффициент сопротивления движению, равный для питателей 0,2;

qм – сила тяжести материала на единице длины ленты, Н/м;

qл – сила тяжести единицы длины ленты, Н/м;

L – длина питателя, м;

f0 – коэффициент внутреннего трения материала;

F – площадь выходного отверстия бункера, м2;

h – высота столба материала в бункере, м;

γ – объемная масса материала, кг/м3.

Мощность двигателя питателя (кВт):

.

.

Лотковые питатели используют для подачи материалов мелкой и средней крупности. Их производительность достигает 250 м3/ч, число ходов 20-60 в минуту.

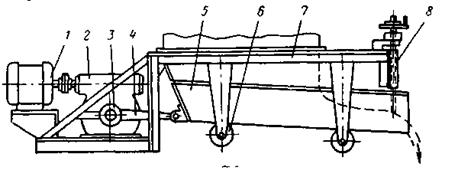

Рисунок 41 – Лотковый питатель

Лотковый питатель (рис. 41) состоит из рамы 7, на которой смонтированы лоток 5, опирающийся на ролики 6, и привод, состоящий из двигателя 1 и редуктора 2. Выходные валы редуктора имеют кривошипы 3, при вращении которых через шатун 4 лотку сообщается возвратно-поступательное движение.

При поступательном движении лотка вперед часть материала выносится из зоны питающей воронки, а при обратном ходе материал сбрасывается с лотка. На выходной части лотка установлен шибер 8, при помощи которого регулируется сечение потока материала и, таким образом, изменяется производительность питателя.

Производительность лоткового питателя (м3/ч)

,

,

где: В – ширина лотка, м;

h – высота слоя материала на лотке, равная расстоянию между лотком и нижней кромкой шибера, м;

s – ход лотка (s = 2е, где е – эксцентриситет кривошипа), м;

n – частота вращения кривошипа, об/с;

φ – коэффициент заполнения, равный 0,7-0,8.

Сопротивление перемещению лотка складывается из сопротивления перекатыванию лотка по роликам и сопротивления сдвига материала по материалу в зоне активного давления под бункером. Общая нагрузка на ролики (Н)

,

,

где:  - нагрузка на лоток в зоне активного давления, Н;

- нагрузка на лоток в зоне активного давления, Н;

F – площадь сечения выходного отверстия бункера, м;

hб – высота столба материала в бункере, м;

G0 – сила тяжести лотка, Н;

- сила тяжести материала в лотке, Н;

- сила тяжести материала в лотке, Н;

В – ширина лотка, м;

hл – высота слоя материала в лотке, м;

L – длина лотка, м;

Γ – объемная масса материала, кг/м3.

Сопротивление перемещению лотка (Н)

,

,

где: кω – коэффициент сопротивления перекатыванию по роликам (кω ⋲ 0,1).

Мощность привода (кВт)

,

,

где: s – ход лотка, в м;

n – число ходов лотка в секунду;

η – к.п.д. привода;

кз – коэффициент запаса.

Вибрационный питатель (рис. 42) состоит из лотка 1, подвешенного на амортизаторах 2 к бункеру. Колебательные перемещения лотку передает электромагнитный вибратор 3.

Рисунок 42 – Вибрационный питатель

Рисунок 43 – Электромагнитный питатель

Частицы материала, поступающие на лоток бункера, начинают вибрировать вместе с лотком, образуя текучую зернистую массу.

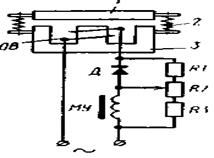

Электромагнитный вибратор (рис. 43) состоит из якоря 1, возвратных пружин (рессор) 2 и электромагнита 3. При прохождении тока по обмотке возбуждения ОВ якорь электромагнита притягивается к ярму, а при отсутствии тока (или изменении его полярности) – отталкивается пружинами. Такая схема называется однотактной. Изготовляются и двухтактные вибраторы.

Электромагнитный вибратор имеет некоторые преимущества перед механическими вибраторами: отсутствие трущихся частей, простота регулирования амплитуды колебаний, а следовательно, и производительности при изменении силы тока в обмотках электромагнита. Вибратор с частотой 3000 колебаний в минуту запитывается через выпрямитель (диод Д), спрямляющий одну полуволну переменного тока. Изменение силы тока в обмотке магнита производится магнитным усилителем МУ при изменении напряжения с помощью цепи сопротивлений R1, R2, R3.

Теоретически производительность вибрационного питателя (м3/ч)

,

,

где: h – высота слоя материала на лотке, м;

vM – скорость движения материала, м/с.

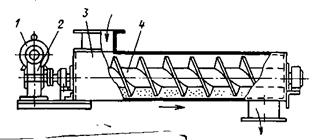

Шнековые или винтовые питатели применяют для подачи порошковых материалов. Перемещение материала в питателе (рис. 44) осуществляется при вращении винта 4 в герметическом корпусе 3. Шнек приводится в движение двигателем 1 через редуктор 2.

Рисунок 44 – Шнековый питатель

Производительность питателя изменяется при изменении угловой скорости шнека. Для этого в шнековых питателях устанавливают вариаторы или электродвигатели с регулируемой угловой скоростью.

Производительность шнекового питателя (м3/ч)

,

,

где: D – наружный диаметр шнека, м;

s – шаг винта шнека, м;

n – частота вращения шнека, об/с;

φ – коэффициент, заполнения корпуса шнека материалом: при подаче кусковых материалов

φ = 0,2÷0,35; при подаче порошковых материалов с подпором φ = 0,85÷0,9.

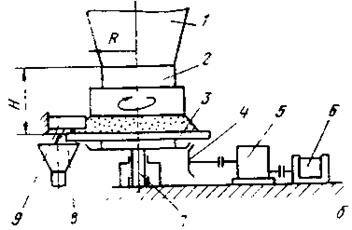

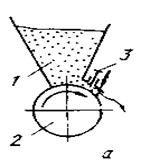

Тарельчатый питатель (рис. 45) состоит из бункера 1, на горловине которого закреплена манжета 2 для регулирования высоты Н подаваемого материала. Материал засыпается на тарелку 3, вращающуюся от электродвигателя 6 через редуктор 5 и коническую передачу 4. Тарелка представляет собой усиленную ребрами Жесткости круговую пластину, вращающуюся в опорах 7. Материал ножом 9 сбрасывается в разгрузочную воронку 8. Быстро изнашиваемые части (ножи, тарель) футеруют чугунными сменными листами или наплавляют твердым сплавом. Жесткая конструкция корпуса тарельчатого бункера, надежность в работе позволяют устанавливать его под бункерами с дробленой рудой перед мельницами. Однако он плохо работает на пылевидных, влажных и глинистых материалах.

Рисунок 45 – Тарельчатый (дисковый) питатель

Производительность тарельчатого питателя, т/ч:

,

,

где: R – радиус манжеты, м;

h – высота слоя материала, м;

φ – угол естественного откоса, град.

Для нормальной работы питателя центробежная сила не должна отбрасывать материал с тарелки, т.е.

,

,

где: fC – коэффициент трения материала о диск;

g – ускорение свободного падения, м/с2.

Критическое число оборотов диска в секунду

.

.

Барабанный питатель (рис. 46) применяют в агломерационных цехах для транспортирования сыпучих материалов. Он состоит из корпуса 1, барабана 2 и шибера 3 для регулирования производительности. Материал подается с помощью вращающегося цилиндрического барабана. Производительность барабанного питателя можно определить по формуле:

,

,

где: h – высота разгрузочной щели, м;

B, D – соответственно рабочая длина и диаметр барабана, м;

ω – угловая скорость барабана, 1/с.

При расчете принимают коэффициент заполнения ψ = 0,7.

Рисунок 46 – Барабанный питатель

Барабанно-лопастный питатель представляет собой горизонтальный полый цилиндр, внутри которого вращается барабан с радиальными лопастями. Лопасти делят цилиндр на равные камеры Барабан, вращаясь на оси, захватывает с помощью лопастей одинаковые порции материала и подает их в разгрузочною часть питателя. Данный питатель предназначен для пылевидных и мелких материалов (металлургической пыли, оборотного агломерата) и от него требуется повышенная герметичность. При работе на горячих материалах корпус и барабан изготовляют из жаростойкой стали или чугуна. Производительность питателя регулируется изменением скорости барабана с помощью двигателя постоянного тока или храпового механизма. Четкая подача материала порциями позволяет использовать питатель в качестве дозатора. Производительность рассчитывают по формуле, т/ч:

,

,

где: z – число камер вместимостью V;

n – частота вращения, об/мин.

Литература: 3осн. [24-31]; 4осн. [110-129]; 1доп. [45-53]; 2 доп. [245-258].

Контрольные вопросы:

1. Какие существуют способы разгрузки сыпучих материалов из бункера.

2. Что такое естественный угол откоса сыпучих материалов.

3. Основные типы питателей сыпучих материалов.

4. Назначение грохотов.

|

|

|

|

|

Дата добавления: 2015-06-26; Просмотров: 5164; Нарушение авторских прав?; Мы поможем в написании вашей работы!