КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема лекции: Оборудование для сортировки сыпучих материалов. Грохоты, типы, устройство, принцип работы

|

|

|

|

Лекция №10.

Общие сведения о процессах сортирования материалов. Назначение и сущность процессов сортирования. Процессы сортирования и обогащения широко используют в промышленности.

В процессе переработки сырья материал необходимо разделять на сорта по крупности, удалять из материала примеси и включения, снижающие его качество. Основное оборудование для этих процессов основывается на механическом, гидравлическом и воздушном принципе действия.

Наиболее распространенный способ сортирования материалов - механический. Механическое сортирование, производимое на плоских или криволинейных поверхностях с отверстиями заданного размера, называется грохочением, а машины и устройства, служащие для этой цели, грохотами.

Различают сухой и мокрый способы грохочения. При мокром способе исходный материал поступает на грохот в виде пульпы или в сухом виде и на грохоте орошается водой из специальных брызгал. Мокрый способ применяют обычно для сортирования материалов повышенной влажности и загрязненных глиной, илом и другими примесями. В этих случаях при грохочении материал не только разделяется по крупности, но и промывается.

Процесс грохочения принято оценивать двумя показателями: производительностью, т. е. количеством поступающего на грохот исходного материала в единицу времени, и эффективностью грохочения – отношением массы материала, прошедшей сквозь отверстия сита, к массе материала данной крупности, содержащейся в исходном продукте.

Неприводные грохоты. К грохотам этого типа относятся колосниковые, дуговые, и цилиндрические.

Колосниковые грохоты представляют собой конструкцию, состоящую из параллельных колосников, закрепленных болтами на общей раме по обоим концам колосников. Иногда один из концов закрепляют консольно. Конструкцией предусмотрена смена колосников. С целью увеличения срока службы верхние кромки колосников наплавляют твердыми сплавами. Для оптимизации процесса угол наклона колосников должен составлять при грохочении руд 40—45° и при грохочении углей 35—30°.

Производительность грохота Q определяют ориентировочно, т/ч:

Q =2,4Fa,

где a — размер щели между колосниками, мм; F —площадь просеивающей поверхности, м2.

Эксплуатация грохотов показывает, что их применение неэффективно на глинистых и вязких материалах, влажность которых превышает 6—8 %. Вследствие необходимости больших наклона и протяженности колосников высотные габариты машины значительны. (1 Длина колосников составляет примерно шесть диаметров наибольших кусков руды.).

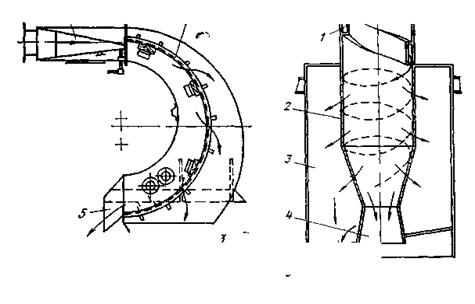

Дуговой грохот (рис. 47) предназначен для грохочения тонкого и мелкого материала. Крупность исходного Питания составляет 0,3—12 мм. Материал поступает через загрузочный патрубок 1 в грохот под действием избыточного давления 0,14—0,25 МПа. Патрубок имеет сужающееся сечение, что позволяет повысить скорость.пульпы на выходе до 6 м/с и создать на цилиндрическом участке пути по дуге с центральным углом от 90 до 270° значительные инерционные силы. Под действием этих центробежных сил мелкие куски крупностью 0,1—3,25мм и жидкость проходят через сито 2 в разгрузочную коробку 3 и сливной патрубок 4. Крупный продукт разгружается через желоб 5.

При ширине щелей в сите 0,3—0,7 мм удельная производительность грохота составляет 70—150 м3/(ч·м2). Обычно при работе на рудных пульпах сито служит 30— 40 дней.

Цилиндрический грохот (рис. 48) работает по тому же принципу. Пульпа поступает в загрузочное устройство и из него под напором выбрасывается касательно к цилиндрической поверхности. Закрученная струя пульпы по спирали 1 последовательно перемещается по цилиндрическому шпальтовому ситу 2, затем по коническому 3 и разгружается через выходной патрубок 4 надрешетного продукта. Подрешетный продукт проходит через отверстия сита и выводится из корпуса грохота 5

Подвижные грохоты. К подвижным грохотам относятся валковые, барабанные, качающиеся, инерционные (или вибрационные) и специальные

Валковые грохоты представляют собой систему при водных валков с насаженными на них дисками Диски одного вала входят в междисковое пространство двух соседних валов, образуя зазоры протяженностью от 5 до 175 мм Количество валков колеблется от 5 до 13. Грохот устанавливают под углом 12—15° к горизонту и для предотвращения проскальзывания кусков скорость дисков к выходу грохота постепенно увеличивается. Диски могут быть гладкими, зубчатыми, круглыми, некруглыми (треугольными). Гладкие диски используют для грохочения материала С целью ускорения процесса диски устанавливают эксцентрично, отстоящими один от другого на 20-25 мм и смещают на 70—90° эксцентриситеты соседних валков.

Зубчатые диски применяют для грохочения агломерата. Зубья выполняют в виде прямоугольной трапеции с увеличенным основанием. Для очистки зазоров от прилипшей руды высоту одного из зубьев увеличивают. Цепной шестеренчатый привод валков осуществляется через паразитные шестерни.

Валковые грохоты малопроизводительны, малоэффективны, сложны по конструкции и в эксплуатации; Ирок службы дисков сравнительно невелик, а замена их трудоемка.

Барабанные грохоты применяют при промывке и грохочении руд россыпных месторождений, золотосодержащих песков. Просеивающая поверхность представляет собой цилиндр, бандажи которого установлены на роликах. Один из роликов — ведущий — служит для передачи крутящего момента Для стабильного протекания процесса барабан наклонен на угол 3—7° к горизонту и от сползания по каткам удерживается двумя горизонтальными упорными роликами.

Громоздкость, низкий коэффициент использования площади грохочения, сложный привод и малая производительность - основные недостатки, ограничивающие область применения грохота этого типа.

Рисунок 47 – Дуговой грохот Рисунок 48 – Цилиндрический грохот

Плоские качающиеся грохоты представляют собой короб с закрепленным в нем ситом Короб подвешен (установлен) на четырех подвесках (стойках), закрепленных в, неподвижным опорам. Со средней частью короба соединен эксцентриково-шатунный механизм, получающий, перемещение от электродвигателя, установленного на неподвижном основании. Под действием шатуна короб перемещается вперед и вверх, подбрасывая и встряхивая породу. При обратном ходе мелкие частицы породы происходят через сито. Число качаний короба 400—600 в минуту при амплитуде (эксцентриситете) от 4 до 16 мм. Эксплуатацию таких грохотов ограничивают сильные колебания, которые передаются фундаменту, а также недостаточная прочность опор.

Рисунок 49 – Потувибрационныи грохот

Вибрационные грохоты. Полувибрационный грохот (рис. 49, 50, а) более производителен, чем качающийся грохот. Короб 1 с двумя ситами 2 и 3 наклонен на 15—30° к горизонту и в своей средней части имеет вибратор 4. Последний состоит из эксцентрикового вала, вращающегося на двух самоустанавливающихся роликовых подшипниках, размещенных на неподвижной раме 5. Эксцентриковая часть вала на двух самоустанавливающихся роликовых подшипниках несет центральную часть короба. Периферические части короба поддерживают тяги 10 и листовые рессоры 6. Вращение вала осуществляется электродвигателем 7 через клиноременную передачу 8. Для регулирования величины колебаний короба на эксцентриковом валу предусмотрены два противовеса 9. Обычно частота вращения вибратора составляет 750—1000 об/мин при эксцентриситете 1,5—6 мм. Полувибрационные грохоты применяют для крупного (куски диаметром D<300 мм) среднего и мелкого грохочения. Так как центральная часть короба вращается по постоянной круговой траектории не зависящей от загрузки, то эти грохоты работают в тяжелых условиях надежно, с высокой производительностью. Однако довольно сложная конструкция (наличие четырех подшипников, трудность при монтаже и в эксплуатации, передача значительных вибраций на опоры) приводит к ограничению применения данных грохотов.

а — полувибрационный, б — инерционный с простым вибратором,

в — самоцентрирующийся, г — самобалансный д — резонансный

Рисунок 50 – Схемы грохотов

Литература: 2 осн. [146-148], 3 осн. [68-78].

Контрольные вопросы:

1. Назначение и сущность процессов сортирования.

2. Что называется процессом грохочения?

3. Какими показателями оценивается процесс грохочения?

4. Какие грохоты относятся к неприводным?

5. Какие грохоты относятся к приводным?

6. Основные узлы и детали валкого грохота.

|

|

|

|

|

Дата добавления: 2015-06-26; Просмотров: 4038; Нарушение авторских прав?; Мы поможем в написании вашей работы!