КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности строительства асфальтобетонных покрытий при пониженной температуре воздуха

|

|

|

|

В период, когда температура воздуха ниже допускаемой для строительства асфальтобетонных покрытий, т. е. весной ниже + 5° С, а осенью ниже +10° С, необходимо проводить специальные мероприятия по обеспечению качества работ. Зимним считают период между датами наступления и окончания устойчивой отрицательной среднесуточной температуры в районе строительства. При необходимости строительства покрытий при низкой температуре (до — 10÷—15°С) применяют смеси с наибольшей температурой, допускаемой для них. Верхний слой покрытия должен быть не тоньше 4 см, Работы ведут непрерывно с бесперебойной доставкой смеси на линию. Для уменьшения остывания смесь перевозят в автомобилях-самосвалах большой грузоподъемности с утепленными или обогреваемыми кузовами. Асфальтобетонную смесь в кузове укрывают утепляющими материалами. Особое внимание уделяют основанию, на которое укладывают горячие смеси: оно должно быть заблаговременно построено (до наступления периода отрицательной температуры) и хорошо уплотнено. Перед укладкой смеси основание тщательно очищают от грязи, снега и льда

Для облегчения очистки щебеночных оснований и придания им водонепроницаемости по основанию в сухую погоду распределяют жидкий битум или деготь (0,5—0,6  ) и не допускают по нему движения.

) и не допускают по нему движения.

Влажные места высушивают разогревателями типа ДЭ-2 или горячим песком.

В этот период целесообразно устраивать только нижние слои покрытий. Если зимой по такому слою будет открыт проезд, то применяют только плотные смеси или поверх них укладывают защитный слой.

Верхние слои устраивают на свежеуложенных нижних слоях до их остывания (с сохранением температуры нижнего слоя в пределах 20—40°С). Для верхних слоев используют теплые смеси, приготовленные на разжиженных битумах. Горячие смеси укладывают, при температуре не ниже 0°С. Для верхних слоев лучше применять смеси типов В и Д и обязательно с ПАВ. Смеси укладывают, если скорость ветра при температуре ниже 0°С не превышает 3—5 м/с.

Температура горячей смеси на месте укладки должна быть в пределах 150—160° С, теплой 80—120° С, при использовании ПАВ — не выше 150°С. Работы проводят ускоренными темпами с повышенным количеством автомобилей-самосвалов. Выглаживающую плиту асфальтоукладчиков прогревают форсункой и держат все время в подогретом состоянии. Укладку и немедленное уплотнение смеси ведут по всей ширине покрытия с повышенным числом катков,

Технический контроль и приемка асфальтобетонных покрытий

В процессе строительства ведут непрерывный контроль за всеми элементами дорожной одежды с асфальтобетонным покрытием, проверяя ровность, плотность и чистоту основания, а при пользовании боковых упоров или направляющих струн при автоматизированной укладке — правильность их установки.

В каждом автомобиле-самосвале, прибывшем на место укладки, проверяют температуру смеси термопарами или приборами по оценке инфракрасного излучения. Смесь с повышенной или пониженной температурой не принимают и возвращают на завод; температура смеси должна быть в пределах приведенной в табл. 36. Ровность и равномерность распределения асфальтобетонной смеси и заданную толщину слоя с учетом уплотнения определяют рейками и шаблонами по уровням упоров.

При проверке режима уплотнения учитывают соблюдение правил уплотнения. Проверку ровности в продольном профиле ведут вслед за катком, отмечая мелом неудовлетворительные места. Все обнаруженные недостатки немедленно устраняют.

Окончив строительство покрытия, проверяют с применением нивелира и шаблонов соответствие продольного и поперечного профилей проекту, руководствуясь техническими нормами, правилами и инструкциями с учетом требований СНиП III-40-78

Ровность и шероховатость покрытия оценивают с учетом изложенного в т. I учебника. Ровность в отдельных местах определяют трехметровой рейкой с металлическим клином по величине просвета под рейкой, который не должен превосходить 5 мм. Целесообразнее применять передвижные двухопорные рейки ПК-1 и ПРК-5, а также рейки с записывающим устройством ПКР-4 и ПКР-4М. Прокатывая эти рейки по различным местам покрытия, получают детальную оценку ровности. При большом протяжении участков оценку ровности проверяют установкой ПКРС-2.,

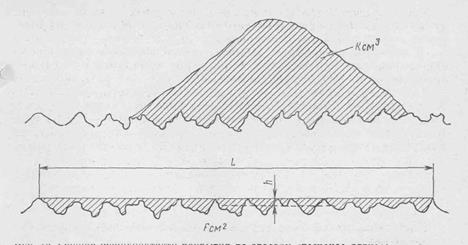

Рис. 75. Оценка шероховатости покрытия по способу «песчаное пятно»:

L — диаметр пятна, см; F — площадь,  ; К — объем песка,

; К — объем песка,  ,

,  средняя толщина слоя, см

средняя толщина слоя, см

Для оценки шероховатости покрытия, а также коэффициента сцепления проводят специальные определения. В отдельных сомнительных местах шероховатость оценивают переносными приборами игольчатого типа ПКШ-4 и ПКШ-5 или маятниковым прибором МП-3 (типа Леру). Простейшим способом является оценка шероховатости по средней глубине впадин, так называемое «песчаное пятно». Для этого определенное количество «К» (10, 25 или 50  ) чистого, сухого, мелкозернистого песка распределяют по поверхности покрытия Г так, чтобы песок ровным слоем в виде круга заполнил все впадины на уровне наиболее высоких выступов. По площади распределенного песчаного пятна судят о шероховатости покрытия (рис. 75).

) чистого, сухого, мелкозернистого песка распределяют по поверхности покрытия Г так, чтобы песок ровным слоем в виде круга заполнил все впадины на уровне наиболее высоких выступов. По площади распределенного песчаного пятна судят о шероховатости покрытия (рис. 75).

Для оценки всего построенного участка дороги применяют динамометрические тележки, объединенные под общим названием «пятое колесо». Прицепная тележка движется на прицепе у автомобиля, из которого управляют ее работой. На определенной скорости, при которой предполагают определять коэффициент сцепления (40 или 60 км/ч), колесо тележки затормаживают и по увеличившейся силе тяги определяют величину коэффициента сцепления. На тележке имеется бак с водой. Увлажняя покрытие перед колесом тележки, определяют коэффициент сцепления при влажном покрытии.

Для контроля качества асфальтобетона и его уплотнения из покрытия берут пробы, высверливая керны. Пробы отбирают на покрытиях из горячего и теплого асфальтобетона через 10 сут после устройства покрытия, из холодного — не ранее чем через 30 сут. Пробы берут в различных местах покрытия из расчета: при ширине покрытия не более 7 м — три пробы на 1 км, при ширине более 7 м — три пробы на каждые 7 тыс.  . Одновременно с этим измеряют толщину слоев и визуально оценивают прочность их сцепления между собой и с основанием.

. Одновременно с этим измеряют толщину слоев и визуально оценивают прочность их сцепления между собой и с основанием.

В лаборатории пробы испытывают в непереформованном и в переформованном состояниях, т. е. нагревом асфальтобетона и приготовлением из него цилиндрических образцов.

Основным показателем качества асфальтобетона может быть плотность. Для ускоренного определения плотности из смеси после выхода ее из смесителя (горячей при температуре 140—150° С) приготавливают цилиндрические образцы и определяют их массу на воздухе, а затем в воде. Плотность образца определяют по формуле.

где  — масса образца на воздухе, г;

— масса образца на воздухе, г;  — то же в воде, г.

— то же в воде, г.

За период этого определения в течение 15—20 мин температура смеси не сказывается на результате.

Пользуясь взятыми пробами, можно определить плотность асфальтобетона в покрытии по соотношению среднего значения плотности образцов из покрытия (кернов) к среднему значению плотности переформованных образцов из тех же кернов. При надлежаще уплотненном покрытии это отношение должно быть равно или больше единицы, но не менее 0,98—0,99, а для холодных смесей не менее 0,96 Объемное водонасыщение асфальтобетона, также характеризующее его плотность и пористость, в зависимости от марки и типа асфальтобетона должно быть в пределах 1,5—4,5%.

Контроль качества уплотнения требует взятия проб, что сложно, и после этого необходима заделка мест взятия проб. Поэтому ведется разработка неразрушающих способов контроля главной оценки— плотности асфальтобетона. Прибор Московского автомобильно-дорожного института, разработанный совместно с Гипродорнии, позволяет определить пористость асфальтобетона по измерению расхода воды, продавливаемой в испытуемое покрытие под избыточным давлением. Прибор работает по принципу гравитационного аккумулятора. Создание избыточного давления в воде осуществляется механическим путем — посредством перемещения в гидроцилиндре поршня со штоком от усилия, прилагаемого к штоку через нагрузочное приспособление (систему полиспастов с грузами). Вода из гидроцилиндра нагнетается в дорожное покрытие через камеру, прижимаемую к испытуемой поверхности массой автомобиля-лаборатории, поддомкрачиваемого над камерой. Регистрацию расхода воды осуществляют при помощи прикрепленной к штоку мерной линейки. Длительность испытания в каждой точке покрытия не превышает 1 ч.

Зная плотность асфальтобетона в покрытии, можно оценить его прочность ультраакустическим способом с применением приборов типа ПИК-3 или ПИК-5. Для этого определяют модуль упругости асфальтобетона по скорости распространения ультразвуковых колебаний. Скорость прохождения продольных упругих волн зависит от двух основных параметров — модуля упругости Е и плотности, которые находятся в следующей зависимости:

Зная u и g можно определить модуль упругости асфальтобетона

Плотность асфальтобетона в покрытии определяют также на основе рассеянного гамма-излучения от изотопа кобальта или цезия. Определение основано на том, что при установке прибора на покрытие от источника к счетчику проходят гамма-излучения. Чем плотнее асфальтобетон, тем меньшая величина излучения достигает счетчика, что и отражается на пульте прибора. Недостатком приемочного контроля является то, что при нем трудно учесть неоднородность покрытия,т. е. неравномерное распределение физико-механических и других качественных показателей по площади.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 3717; Нарушение авторских прав?; Мы поможем в написании вашей работы!