КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проектирование маршрута обработки корпуса червячного редуктора

|

|

|

|

Рассматриваются два варианта маршрута обработки корпусной детали в условиях автоматизированного производства при работе на настроенных станках [14,18].

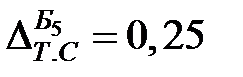

Для проведения анализа двух вариантов технологического маршрута (табл. 1.25 и табл. 1.26) чертеж детали (рис. 1.43) несколько упрощен.

Линейные размеры, точность обеспечения которых анализируется, обозначены прописными буквами русского алфавита, а угловые – строчными буквами греческого. Под размерными линиями приведены номинальные величины и допускаемые отклонения каждого параметра.

Все подлежащие обработке поверхности нумеруют на эскизе арабскими цифрами.

Эскизы со схемой базирования и указанием обработанных поверхностей приведены для 1-го варианта на рис. 1.44…1.46 и для 2-го варианта – на рис. 1.47…1.49

Поскольку схемы установки на черновых и чистовых операциях обработки одних и тех же поверхностей одинаковы (операции 5 и 30, 10 и 35, 15 и 40 соответственно), эскизы для чистовых операций отдельно не показаны, а обозначения анализируемых на этих операциях параметров даны в скобках.

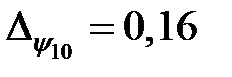

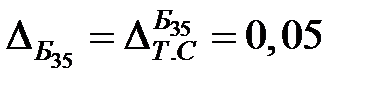

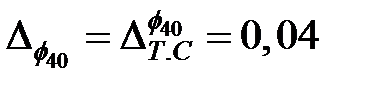

Для обозначения угловых отклонений использованы для удобства несколько другие условные обозначения. При анализе использованы следующие обозначения: Dб – погрешность базирования, Dт.с. – погрешность технологической системы.

Рис. 1.43. Упрощенный чертеж корпуса

Операция 5 – фрезерная (рис. 1.44).

Для анализа точности получения размеров В10 и В35 на операциях 10 и 35 (рис. 1.45) необходимо определить точность размеров М5 и Д5 (точность размера Д5) влияет на точность размера Н15 (см. операцию 15, рис. 1.46). От точности размера М30 непосредственно зависит точность размера В35.

Рис. 1.44. Эскиз для фрезерной операции

.

.

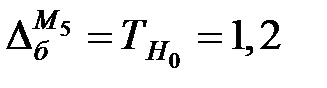

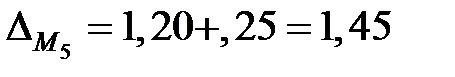

Так как измерительная база размера М5 (ось отверстия) и опорная явная технологическая база (ТБ) (точка 6) не совмещены,  , где

, где  – допуск на размер отливки, который связывает опорную технологическую базу (точка 6) с измерительной базой размера М5.

– допуск на размер отливки, который связывает опорную технологическую базу (точка 6) с измерительной базой размера М5.

Для отливки допуск на размер  мм составляет 1,2 мм. Следовательно,

мм составляет 1,2 мм. Следовательно,

мм.

мм.

Погрешность по размеру М5, обусловленная погрешностью технологической системы продольно-фрезерного станка, определяется как средняя экономическая точность чернового фрезерования:  мм. Тогда

мм. Тогда

мм;

мм;

.

.

Так как измерительная база и направляющая явная технологическая база (точки 4 и 5) не совмещены,  . Размер

. Размер  мм связывает технологическую и измерительную (конструкторскую) базы. Следовательно,

мм связывает технологическую и измерительную (конструкторскую) базы. Следовательно,  мм.

мм.

Аналогично

мм. Тогда

мм. Тогда  мм. Шероховатость поверхностей 1 и 7, получаемая в результате чернового фрезерования на операции 5 Rа = 125 мкм. Следовательно, требуемая шероховатость пока не обеспечена.

мм. Шероховатость поверхностей 1 и 7, получаемая в результате чернового фрезерования на операции 5 Rа = 125 мкм. Следовательно, требуемая шероховатость пока не обеспечена.

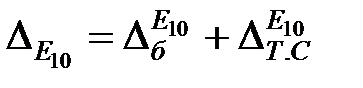

Операция 10 – агрегатная (рис. 1.45).

Обработка отверстий выполнятся одновременно с двух сторон.

,

,

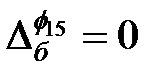

так как конструкторская измерительная база и опорная ТБ (точка 6) совмещены,  мм.

мм.

Заданная точность по размеру Б обеспечена, так как Тб >

,

,

т.к. конструкторская (измерительная) база и установочная явная ТБ (точки 1 – 3) не совмещены,  .

.

Рис. 1.45. Эскиз операций 10 и 35

Тогда, учитывая, что  связывает установочную ТБ (точки 1, 2, 3) с измерительной базой размера

связывает установочную ТБ (точки 1, 2, 3) с измерительной базой размера  ,

,

мм.

мм.

Аналогично  получим

получим  мм. В результате,

мм. В результате,

мм.

мм.

Заданная точность по размеру В на операции 10 не обеспечена ( ).

).

Для расчета точности размера  на операции 30 (рис. 1.47) определим точность размеров

на операции 30 (рис. 1.47) определим точность размеров  и

и  :

:

,

,

Рис. 1.46. Эскиз агрегатной операции

Рис. 1.47. Эскиз для второго варианта технологического процесса

так как измерительная база размера  совмещена с направляющей ТБ (точки 4, 5),

совмещена с направляющей ТБ (точки 4, 5),

мм

мм

,

,

где  мм, так как размер

мм, так как размер  связывает опорную ТБ (точка 6) с измерительной базой размера С10;

связывает опорную ТБ (точка 6) с измерительной базой размера С10;  мм. Тогда

мм. Тогда

мм,

мм,

,

,

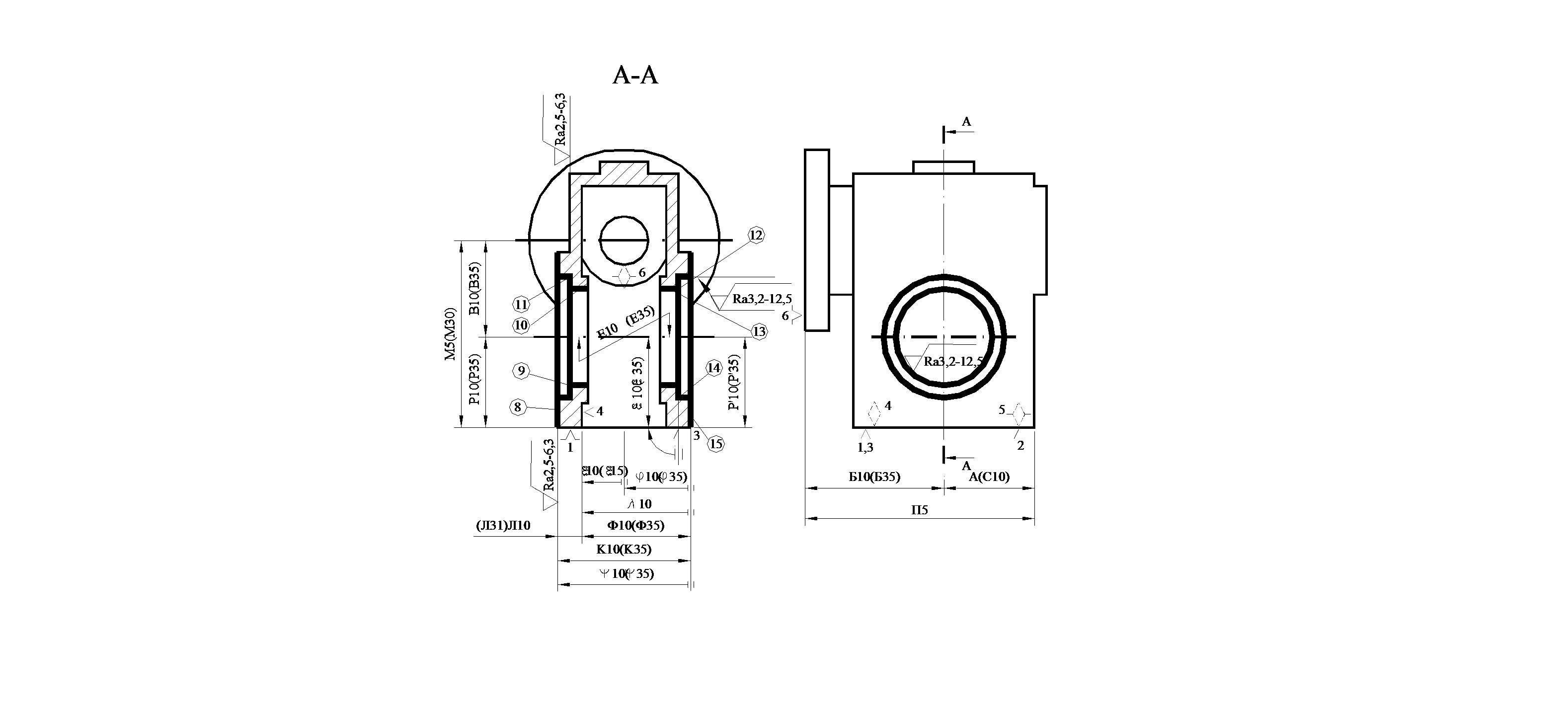

так как оба отверстия растачиваются с одного установа заготовки,  . Данные о средней экономической точности по отклонению от соосности отверстий при растачивании на многошпиндельных агрегатных станках в справочной литературе отсутствуют. Определим

. Данные о средней экономической точности по отклонению от соосности отверстий при растачивании на многошпиндельных агрегатных станках в справочной литературе отсутствуют. Определим  следующим образом: размер Е10 равен разности размеров Р10 (расстояние от оси расточенного отверстия 13 до ТБ); погрешность обработки расточенного отверстия 13 до ТБ; погрешность обработки по каждому из этих размеров равна погрешности технологической системы и может быть принята для чернового растачивания равной 0,12 мм.

следующим образом: размер Е10 равен разности размеров Р10 (расстояние от оси расточенного отверстия 13 до ТБ); погрешность обработки расточенного отверстия 13 до ТБ; погрешность обработки по каждому из этих размеров равна погрешности технологической системы и может быть принята для чернового растачивания равной 0,12 мм.

Отсюда  мм.

мм.

Следовательно,  0,24 мм.

0,24 мм.

Заданная точность по размеру Е на операции 10 не обеспечена ( )

)

,

,

так как оба торца обрабатываются с одного установа,  .

.

Размер К10 равен сумме размеров Л10 и Ф10. Погрешность обработки по каждому из этих размеров равна погрешности технологической системы.

Для расстояния Л10 = 40 мм от предварительно подрезанного торца до направляющей явной ТБ (точки 4,5)  мм; аналогично для размера

мм; аналогично для размера  мм,

мм,  мм, отсюда

мм, отсюда

мм;

мм;  мм.

мм.

Заданная точность по размеру К обеспечена уже на операции 10, ТК >  .

.

Для анализа точности выполнения размера В15 необходимо определить точность размера Р10:

где  т.к. исходная база совмещена с установочной (точки 1–3);

т.к. исходная база совмещена с установочной (точки 1–3);  мм

мм

,

,

так как поверхность и отверстие обрабатываются с одного установа,  . Погрешность технологической системы по перпендикулярности торца и отверстия при их черновой обработке за один установ на агрегатно-расточном станке

. Погрешность технологической системы по перпендикулярности торца и отверстия при их черновой обработке за один установ на агрегатно-расточном станке  мм. Окончательно

мм. Окончательно  мм.

мм.

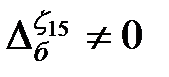

Заданная точность по размеру e пока не обеспечена  ; т.к. измерительная база и направляющая ТБ (точки 4, 5) не совмещены,

; т.к. измерительная база и направляющая ТБ (точки 4, 5) не совмещены,  , где

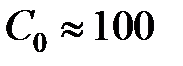

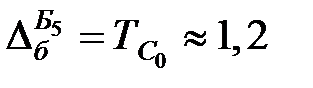

, где  – допуск на отклонение от параллельности

– допуск на отклонение от параллельности  оси отверстия диаметром 100 мм в заготовке от внутренней боковой поверхности, использованной на операции 10 в качестве направляющей ТБ.

оси отверстия диаметром 100 мм в заготовке от внутренней боковой поверхности, использованной на операции 10 в качестве направляющей ТБ.

Полагая, что значение  лежит в пределах допуска на соответствующий размер с номиналом» 90 мм (см. рис. 1.47), получи в пересчете на базовую длину 300 мм

лежит в пределах допуска на соответствующий размер с номиналом» 90 мм (см. рис. 1.47), получи в пересчете на базовую длину 300 мм

мм

мм

(для отливки, имеющей наибольший габаритный размер 360 мм, допуск на размер 90 мм составляет 1,2 мм).

При отклонении от параллельности обработанной поверхности от ТБ при черновой подрезке торца  мм.

мм.

Следовательно  мм.

мм.

Полученное значение погрешности обработки намного превышает допуск на угловой размер j

,

,

так как торцы обрабатываются с одного установа,  . Погрешность технологической системы по отклонению от параллельности торцов при их черновой подрезке за один установ на агрегатно-расточном станке

. Погрешность технологической системы по отклонению от параллельности торцов при их черновой подрезке за один установ на агрегатно-расточном станке  мм, тогда

мм, тогда

мм.

мм.

Для обеспечения заданной точности по размеру y потребуется дополнительная обработка  .

.

Шероховатость поверхностей 10 и 13 на операции 10 для поверхностей 8, 9, 12, 15 Ra = 12,5 мкм; следовательно, заданная шероховатость на операции 10 не обеспечена.

Операция 15 – агрегатная (см.рис. 1.46)

,

,

так как конструкторская (измерительная) база и установочная явная ТБ (точки 1–3) не совмещены.  . Размер Р10 соединяет эти базы.

. Размер Р10 соединяет эти базы.  мм, где

мм, где  определяется, как расстояние между осями отверстий:

определяется, как расстояние между осями отверстий:  мм. В итоге

мм. В итоге

мм

мм  .

.

,

,

так как оба отверстия растачиваются с одного установа,  . Аналогично

. Аналогично  (см. операцию 10) получим

(см. операцию 10) получим  мм, тогда

мм, тогда  мм

мм

Для предстоящего анализа точности выполнения размера В35 на 35 операции необходимо определить точность размера Н15:

,

,

где  мм (размер Д5 связывает ТБ – точки 1, 2, 3 и измерительную базу размера Н15,

мм (размер Д5 связывает ТБ – точки 1, 2, 3 и измерительную базу размера Н15,  мм),

мм),

мм

мм

аналогично  (операция 10) получим

(операция 10) получим

мм

мм  .

.

,

,

где  , т.к. базы совмещены;

, т.к. базы совмещены;  мм для отклонения от параллельности оси отверстия после чернового растачивания относительно ТБ.

мм для отклонения от параллельности оси отверстия после чернового растачивания относительно ТБ.

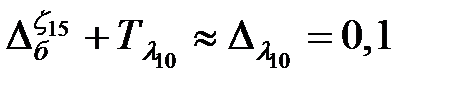

Для определения точности углового размера j35 (см. рис. 1.45) необходимо определить точность размера z15:

;

;

так как базы не совмещены (см. рис. 1.46)

мм

мм

(так как угловой размер l10 связывает базы размера z15)  мм – для отклонения от параллельности оси отверстия после чернового растачивания относительно ТБ. В итоге

мм – для отклонения от параллельности оси отверстия после чернового растачивания относительно ТБ. В итоге  мм. Шероховатость поверхностей 3, 4 и 6, обработанных на операции 15. Ra = 25 мкм; следовательно. Заданная шероховатость (см. рис. 1.46) пока не обеспечена.

мм. Шероховатость поверхностей 3, 4 и 6, обработанных на операции 15. Ra = 25 мкм; следовательно. Заданная шероховатость (см. рис. 1.46) пока не обеспечена.

Операция 30 – фрезерная (см. рис. 1.46.)

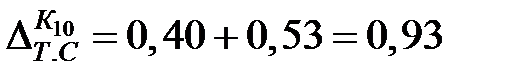

Для расчета точности размера В35 определим точность размера М30:

,

,

где  мм, так как размер Н15 связывает опорную ТБ (точка 6) и конструкторскую базу размера М30;

мм, так как размер Н15 связывает опорную ТБ (точка 6) и конструкторскую базу размера М30;  мм – для чистового фрезерования;

мм – для чистового фрезерования;

мм.

мм.

Заданная шероховатость поверхности 7 Ra = 3,2 мкм обеспечена (см. рис. 1.43)

.

.

Так как базы не совмещены,  . Размер

. Размер  мм соединяет базы, следовательно

мм соединяет базы, следовательно  мм.

мм.  определяется, как для расстояния от окончательно обработанного (фрезерованием) торца до ТБ:

определяется, как для расстояния от окончательно обработанного (фрезерованием) торца до ТБ:  мм. Тогда

мм. Тогда  мм. Таким образом. Заданная точность по размеру Б обеспечена

мм. Таким образом. Заданная точность по размеру Б обеспечена  .

.

Заданная шероховатость поверхности 1 Ra = 3,2 мкм также обеспечена (см. рис. 1.43).

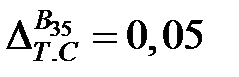

Операция 35 – агрегатная (см. рис. 1.46).

,

,

где  , так как базы совмещены;

, так как базы совмещены;  мм – для чистового растачивания на агрегатных станках.

мм – для чистового растачивания на агрегатных станках.

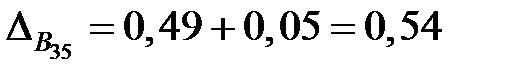

,

,

где  мм (размер М30 соединяет базы);

мм (размер М30 соединяет базы);  мм;

мм;  мм. Следовательно, заданная точность по размеру В на операции 35 не обеспечена

мм. Следовательно, заданная точность по размеру В на операции 35 не обеспечена  .

.

,

,

где  , поэтому (см. операцию 10)

, поэтому (см. операцию 10)  мм – для чистового растачивания на агрегатных станках.

мм – для чистового растачивания на агрегатных станках.

Заданная точность по размеру Е обеспечена

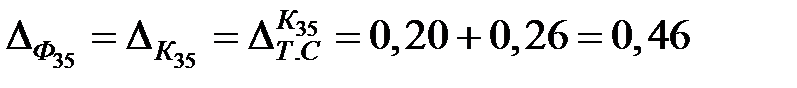

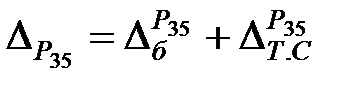

,

,

где  . Размер К35 равен сумме размеров Л35 и Ф35: для размера Л35:

. Размер К35 равен сумме размеров Л35 и Ф35: для размера Л35:  мм при чистовой подрезке торца. Аналогично для размера Ф35:

мм при чистовой подрезке торца. Аналогично для размера Ф35:  мм. Таким образом, по размеру К создан значительный запас точности. Для расчета точности размера В40 на следующей операции определим точность размера Р35:

мм. Таким образом, по размеру К создан значительный запас точности. Для расчета точности размера В40 на следующей операции определим точность размера Р35:

,

,

где  , поэтому

, поэтому  мм.

мм.

,

,

где  , поэтому (см. операцию 10).

, поэтому (см. операцию 10).  мм. По размеру e обеспечена заданная точность

мм. По размеру e обеспечена заданная точность  .

.

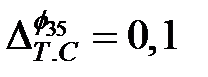

,

,

где  мм, так как z15 определяет расположение измерительной базы углового размера j35 относительно направляющей технологической базы (точки 4, 5);

мм, так как z15 определяет расположение измерительной базы углового размера j35 относительно направляющей технологической базы (точки 4, 5);  мм – для чистовой подрезки торца;

мм – для чистовой подрезки торца;  мм.

мм.

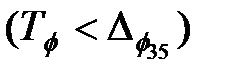

Заданная точность по размеру j не обеспечена  .

.

где  поэтому

поэтому  мм – для чистового торцового точения. Заданная точность по размеру

мм – для чистового торцового точения. Заданная точность по размеру  не обеспечена (

не обеспечена ( ).

).

На данной операции формируется шероховатость поверхностей 10 и 13 Rа=3,2 мкм; а поверхности 8, 9, 12, 15 имеют шероховатость Rа = 6,3 мкм, что соответствуют заданию (см. рис. 1.43).

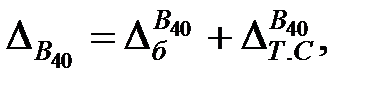

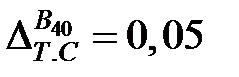

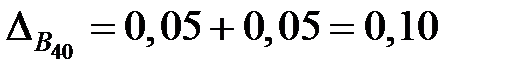

Операция 40 – агрегатная (см. рис. 1.46).

где  мм, так как Р35 связывает базы:

мм, так как Р35 связывает базы:  мм;

мм;  мм. Заданная точность по размеру В не обеспечена (ТВ<

мм. Заданная точность по размеру В не обеспечена (ТВ<  ).

).

где  поэтому (см. операцию 15).

поэтому (см. операцию 15).

мм – для чистового растачивания на агрегатных станках. Заданная точность по размеру Г обеспечена (ТГ>

мм – для чистового растачивания на агрегатных станках. Заданная точность по размеру Г обеспечена (ТГ>  ).

).

аналогично  (см. операцию 35) получим

(см. операцию 35) получим  мм. Заданная точность по размеру

мм. Заданная точность по размеру  обеспечена (Т

обеспечена (Т  ).

).

где  поэтому (см. операцию 15).

поэтому (см. операцию 15).

мм – для чистового точения на агрегатных станках]. Заданная точность по размеру

мм – для чистового точения на агрегатных станках]. Заданная точность по размеру  обеспечена (

обеспечена ( ).

).

Шероховатость обработанных поверхностей 3 и 6 Rа=3,2 мкм, а поверхностей 2,5 – Rа=6,3 мкм, что соответствует заданию.

На этом анализ точности обработки заготовки по первому варианту технологического процесса закончен (см. табл. 1.25)

Таблица 1.25

Маршрутный технологический процесс обработки корпуса червячного редуктора (первый вариант)

| Номер | Наименование и содержание операций | Станок | |

| операции | перехода | ||

| 1, 2 | Фрезерная Фрезеровать поверхности 1 и 7 предварительно | Продольно-фрезерный | |

| 1, 2 3, 4 5, 6 7, 8 | Агрегатная Расточить отверстия 10 и 13 предварительно Расточить выточки 9, 11 предварительно Подрезать торцы 8 и 15 предварительно Расточить выточки 14, 12 предварительно | Агрегатно-расточной | |

| 1, 2 3, 4 5, 6 | Агрегатная Расточить отверстия 3 и 6 предварительно Расточить выточки 2, 4 предварительно Подрезать торцы 1 и 5 предварительно | Агрегатно-расточной | |

| 1-4 | Сверлильная Сверлить четыре отверстия 16 | Агрегатно-сверлильная | |

| Термическая (искусственное старение) |

Продолжение табл. 1.25

| 1, 2 | Фрезерная Фрезеровать поверхности 1 и 7 окончательно | Продольно-фрезерный | |

| 1, 2 3, 4 5, 6 7, 8 | Агрегатная Расточить отверстия 10 и 13 окончательно Расточить выточки 9, 11 окончательно Подрезать торцы 8 и 15 окончательно Расточить выточки 14, 12 окончательно | Агрегатно-расточной | |

| 1, 2 3, 4 5, 6 | Агрегатная Расточить отверстия 3 и 6 окончательно Расточить выточки 2, 4 окончательно Подрезать торцы 1 и 5 окончательно | Агрегатно-расточной |

Анализ точности обработки заготовки по второму варианту проводится аналогично. Необходимо лишь дополнительно отметить, что при принятых схемах базирования (см. рис. 1.47, 1.48 и 1.49) на операциях второго варианта погрешности базирования по всем анализируемым линейным и угловым размерам равны нулю (кроме  ), вследствие чего суммарные погрешности обработки получаются минимальными.

), вследствие чего суммарные погрешности обработки получаются минимальными.

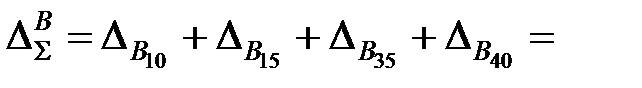

Для предстоящего расчета припусков необходимо рассчитать суммарные погрешности обработки  по каждому анализируемому размеру. Для первого варианта процесса:

по каждому анализируемому размеру. Для первого варианта процесса:

= 1,45+0,12+0,49+0,05= 2,11 мм,

= 1,57+0,24+0,54+0,10= 2,45 мм.

Аналогично проводим расчеты для всех остальных размеров первого и второго вариантов процесса (табл. 1.26 и 1.27). По результатам анализа можно сделать следующие выводы:

- второй вариант обеспечивает заданную точность по всем линейным и угловым размерам; первый вариант не обеспечивает заданную точность размеров В и  ;

;

- суммарные погрешности по размерам Б, В, К,  в первом варианте значительно больше, чем во втором (следовательно и припуски на обработку по этим размерам будут больше);

в первом варианте значительно больше, чем во втором (следовательно и припуски на обработку по этим размерам будут больше);

- для реализации предпочтительнее второй вариант.

При анализе возможен случай, что все варианты процесса обеспечат заданную точность по всем параметрам детали.

В этом случае выбор наилучшего варианта основывается на сравнении технико-экономических показателей.

Рис. 1.48. Эскиз для второго варианта технологического процесса

Рис. 1.49. Эскиз для второго варианта технологического процесса

Таблица 1.26

Маршрутный технологический процесс обработки корпуса червячного редуктора (второй вариант)

| Номер | Наименование и содержание операций | Станок | |

| операции | перехода | ||

| 1, 2 | Агрегатная Расточить отверстия 10 и 13 предварительно | Агрегатно-расточной |

Продолжение табл. 1.26

| 3, 4 5, 6 | Расточить выточки 9, 11 предварительно Расточить выточки 14, 12 предварительно | Агрегатно-расточной | |

| 1, 2 3, 4 5, 6 | Агрегатная Расточить отверстия 3 и 6 предварительно Расточить выточки 2, 4 предварительно Подрезать торцы 1 и 5 предварительно | Агрегатно-расточной | |

| 1, 2 | Агрегатная Фрезеровать поверхности 8 и 15 предварительно Фрезеровать поверхность 7 предварительно | Агрегатно-фрезерный | |

| 1-4 | Агрегатная Сверлить 4 отверстия 16 | Агрегатно-сверлильный | |

| Термическая (искусственное старение) | |||

| 1, 2 3, 4 5, 6 | Агрегатная Расточить отверстия 10 и 13 окончательно Расточить выточки 9 и 11 окончательно Расточить выточки 14, 12 окончательно | Агрегатно-расточной |

Продолжение табл. 1.26

| 1, 2 3, 4 5, 6 | Агрегатная Расточить отверстия 3 и 6 окончательно Расточить выточки 2, 4 окончательно Подрезать торцы 1 и 5 окончательно | Агрегатно-расточной | |

| 1, 2 | Агрегатная Фрезеровать поверхности 8 и 15 окончательно | Агрегатно-фрезерный |

Таблица 1.27

Точность обработки по вариантам технологического процесса

| Параметры точности детали | Погрешности, мм | |||

| обозначение | номинальная величина, мм | допуск, мм | производственные, D | суммарные, D  ∑ ∑

|

| Б | 0,60 | 0,05/0,30 | 2,11/1,07 | |

| В | 0,08 | 0,10/0,05 | 2,45/0,34 | |

| Г | 0,12 | 0,10/0,10 | 0,34/0,34 | |

| Е | 0,15 | 0,10/0,10 | 0,34/0,34 | |

| К | 1,00 | 0,46/0,21 | 1,39/0,56 | |

| g* | 0,03 | 0,03/0,03 | 0,13/0,13 | |

| e* | 0,03 | 0,03/0,03 | 0,13/0,13 | |

| j* | 0,05 | 0,04/0,03 | 1,60/0,36 | |

| y* | 0,03 | 0,04/0,025 | 0,20/0,145 |

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1657; Нарушение авторских прав?; Мы поможем в написании вашей работы!