КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проектирование технологических операций и переходов

|

|

|

|

В процессе проектирования операции решается следующий комплекс вопросов: формирование структуры операции, определение последовательности переходов, выбор или проектирование средств технологического оснащения, расчет режимов резания и припусков, назначение состава СОЖ, расчет ожидаемой точности механической обработки, определение наладочного размера, расчет штучного времени, назначение разряда рабочего, разработка и заполнение комплекта технологической документации (см. [25]).

Отдельная технологическая операция проектируется на основе принятого технологического маршрута, схемы базирования и закрепления детали на операции, сведений о точности и шероховатости поверхностей до и после обработки на данной операции, припусков на обработку, такта выпуска или размера партии деталей (в зависимости от типа производства). При уточнении содержания операции окончательно устанавливается, какие поверхности заготовки будут обрабатываться на данной операций.

При разработке последовательности и содержания переходов необходимо стремиться к сокращению времени обработки за счет рационального выбора средств технологического оснащения, числа переходов, совмещения основного и вспомогательного времени.

По числу устанавливаемых для обработки заготовок схемы операций делятся на одно - и многоместные, а по числу инструментов на одно - и многоинструментальные. Последовательная или параллельная работа инструментов при обработке поверхностей заготовки, а также последовательное или параллельное расположение заготовок относительно режущих инструментов определяют схемы операций. Могут быть операции с последовательным, параллельным и последовательно-параллельным выполнением переходов.

От числа устанавливаемых заготовок для одновременной обработки зависит длительность их установки и съема. В отличие от многоместных одноместные схемы обработки исключают совмещение времени на установку и снятие заготовки. При последовательных схемах нельзя совместить переходы в процессе обработки, а при параллельных и последовательно-параллельных имеется такая возможность. Основное время, которое принимается в расчете, равно времени наиболее длительного перехода или их сумме.

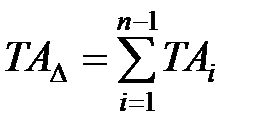

Для количественной оценки схем построения операций служат: коэффициент совмещения основного времени kС 0 = t0 /  , где t0 - основное неперекрываемое время;

, где t0 - основное неперекрываемое время;  сумма элементов t0 переходов операции; коэффициент совмещения оперативного времени kС 0П = t0+tВ /

сумма элементов t0 переходов операции; коэффициент совмещения оперативного времени kС 0П = t0+tВ /  +

+  , где tВ - вспомогательное неперекрываемое время;

, где tВ - вспомогательное неперекрываемое время;  сумма всех элементов tВ в операции.

сумма всех элементов tВ в операции.

При определении количества и последовательности технологических переходов используются таблицы среднеэкономических достижимых точностей обработки (см. табл. 1.13…1.17).

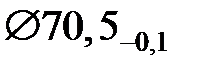

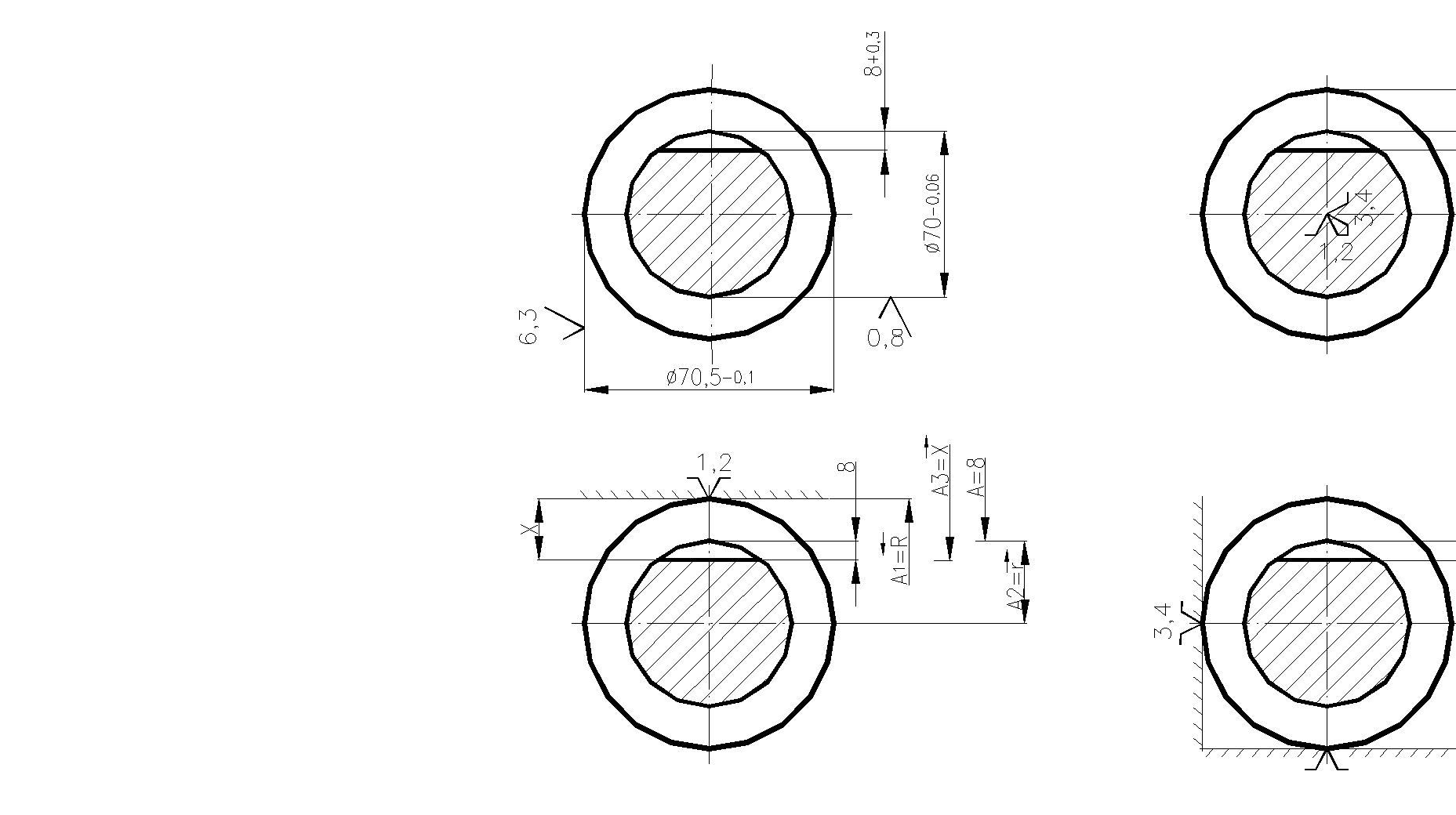

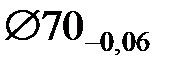

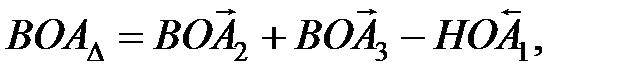

В случае необходимости, для отдельных поверхностей численные величины погрешностей могут определяться расчетами точности [5,6,9] и подетальных технологических цепей. Некоторые примеры подетальных технологических цепей приведены на рис. 1.50 и 1.51.

На рис. 1.50 показаны технологические размерные цепи для различных случаев базирования вала при обработке лысок или шпоночных канавок. Как известно, шпоночные канавки рекомендуется обрабатывать до шлифования цилиндрической поверхности, чтобы не вызвать коробления (поводки) вала. В соответствии с этими рекомендациями для обработки вала (рис. 1.50,а) используется следующий технологический маршрут:

1) центрование;

2) точение до  ;

;

3) обработка лыски в размер;

Рис. 1.50. Влияние схем базирования на технологические размерные цепи

4) шлифование вала в размер  (при этом лыска должна получиться в размер

(при этом лыска должна получиться в размер  ).

).

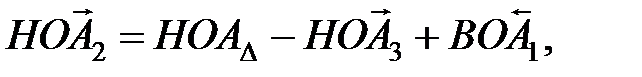

На рис. 1.50,б представлена размерная цепь при фрезеровании лыски методом пробных рабочих ходов и промеров, вал установлен в центрах, следовательно, технологической базой является верхняя образующая вала.

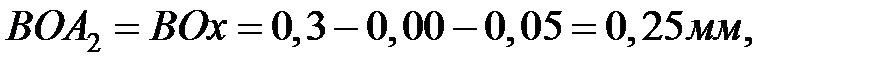

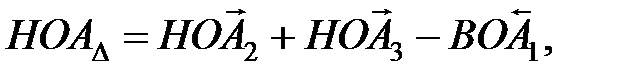

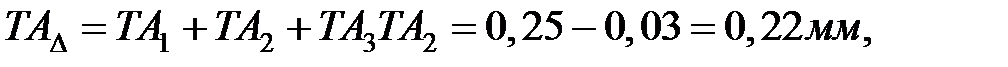

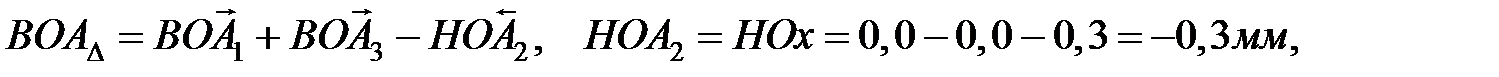

Размерную цепь рассчитываем методом «максимум-минимум».

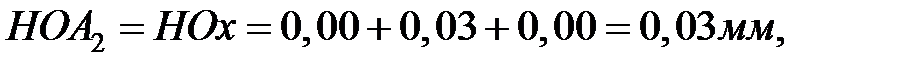

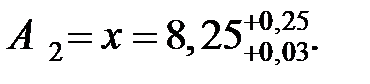

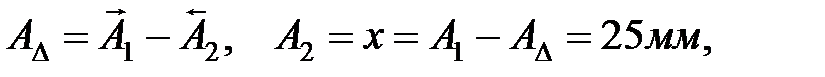

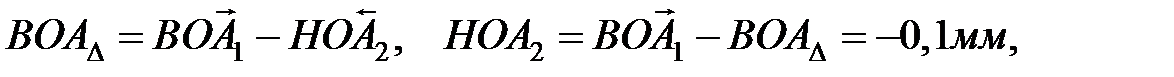

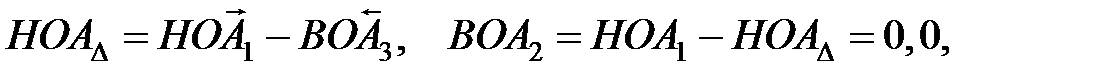

Номинальное значение размера х и его отклонения определяются из следующих уравнений:

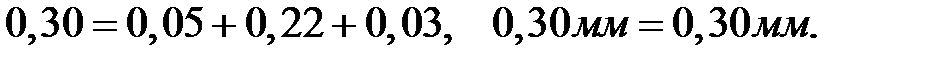

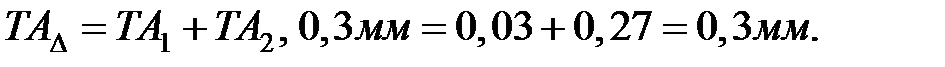

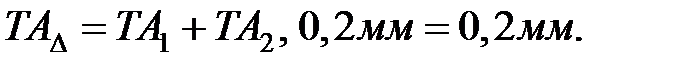

Проверка в соответствии с уравнением  показывает, что размерная цепь решена правильно:

показывает, что размерная цепь решена правильно:

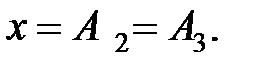

На рис. 1.50, в приведена размерная цепь при работе на предварительно настроенном станке. Так как при этом технологической базой является верхняя образующая, то и размерная цепь будет аналогичной, вышеприведенной, следовательно, и для этого варианта операции

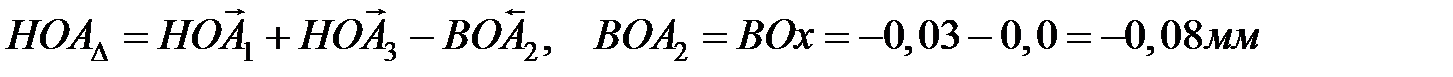

На рис. 1.50,г показаны базирование и размерная цепь при установке вала «в угол». Базами являются две образующие вала.

Решение размерной цепи выполним с использованием ранее приведенных уравнений:

,

,

При установке вала в центрах (рис. 1.50,д) и работе на настроенном станке количество звеньев в размерной цепи сокращается (за счет применения принципа постоянства баз):

При установке вала на призму (рис. 1.50,е ) технологической базой будут являться две образующие вала, касающиеся боковых сторон призмы. При расчете размерной цепи на величину погрешности базирования влияет угол  призмы.

призмы.

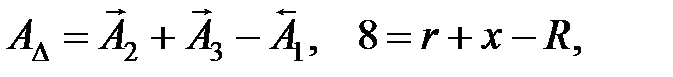

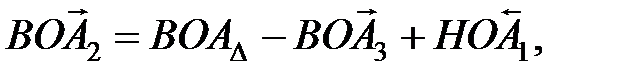

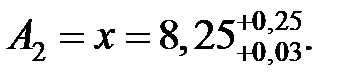

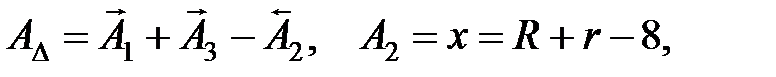

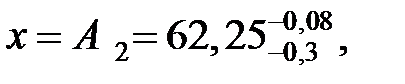

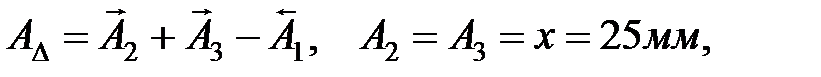

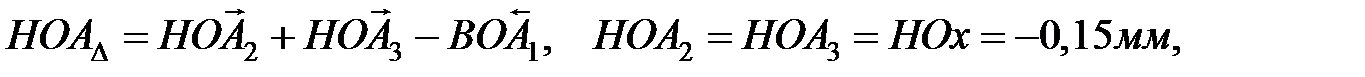

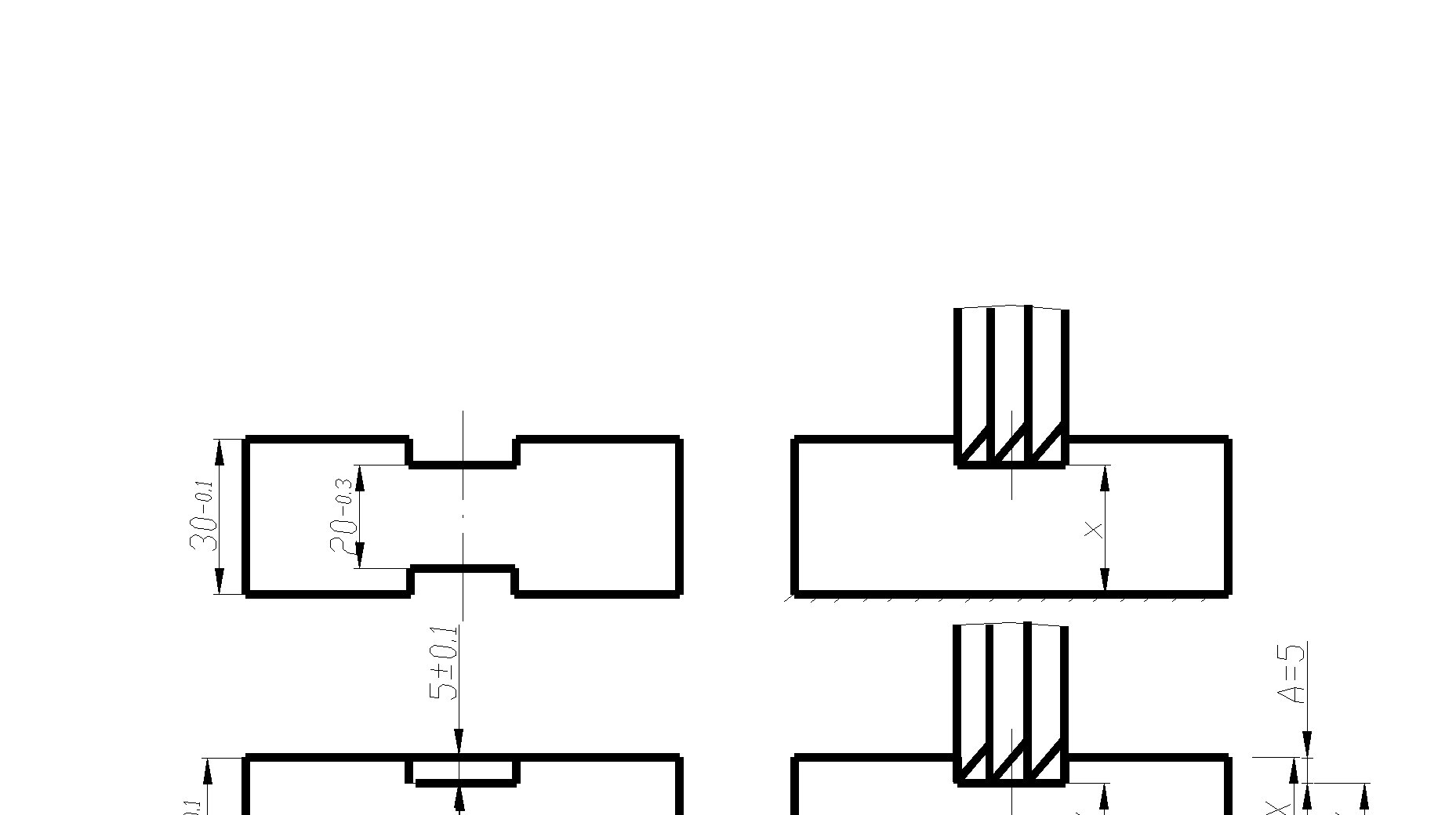

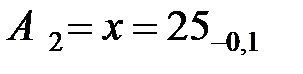

Необходимость решения технологических размерных цепей возникает у технолога при определении точности промежуточных, «технологических» размеров в ходе проектирования операций. На рис. 1.51 показаны чертежи двух деталей и соответствующие технологические размерные цепи. При этом технолог должен рассчитать отклонения и допуски промежуточных, «технологических» размеров х, точность которых обеспечивает требуемую точность размеров, заданных конструктором на чертеже.

При изготовлении детали (рис. 1.51,а) таким «технологическим» размером является размер

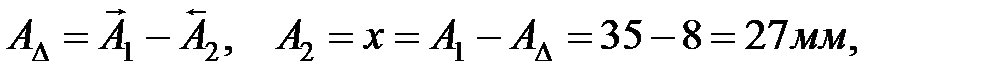

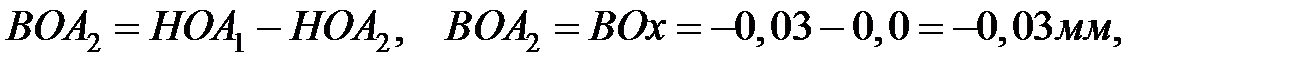

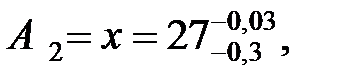

Из решения технологической размерной цепи следует

Рис. 1.51. Технологические размерные цепи

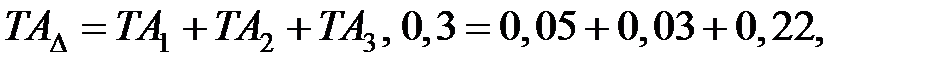

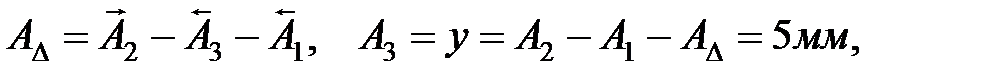

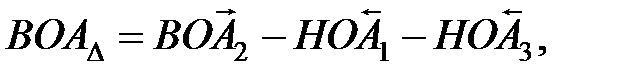

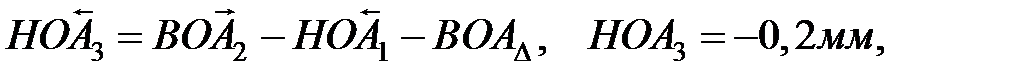

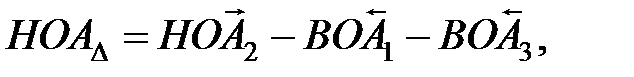

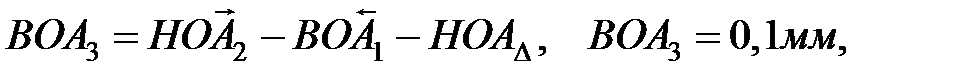

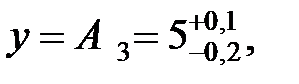

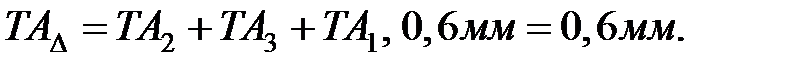

При обработке пазов в соответствие с рис. 1.51,б, чтобы сохранить размер наладки х одинаковым при обработке пазов различной глубины, предусмотрено использование прокладки, что значительно сокращает время на перенладку режущего инструмента. При этом возникает необходимость в решении двух размерных цепей для определения операционного размера х и его отклонений и размера у прокладки с отклонениями. Из решения размерной цепи (рис. 1.51,а) получаем

,

,

Решая размерную цепь (рис. 1.51,б), получаем

Выбор средств технологического оснащения

К средствам технологического оснащения относятся: технологическое оборудование (в том числе контрольное и испытательное); технологическая оснастка (в том числе рабочие инструменты и средства контроля); средства механизации и автоматизации технологических процессов.

Выбор технологического оборудования (станков) определяется: методом обработки; габаритными размерами заготовок и размерами обработки; мощностью, необходимой на резание; производительностью и себестоимостью в соответствии с типом производства; возможностью приобретения и ценой станка; удобством и безопасностью работы станка.

При выборе станков особое внимание следует обратить на использование станков с числовым программным управлением (ЧПУ), являющихся одним из основных средств автоматизации механической обработки в мелкосерийном и серийном производствах (виды документов на технологические процессы, выполняемые на станках с ЧПУ см. табл. 1.28).

Станки с ЧПУ применяются для токарных, сверлильных, фрезерных, расточных и других операций. Широкое распространение получили многооперационные станки с ЧПУ для обработки корпусных заготовок - обрабатывающие центры (ОЦ). Как правило, в станках такого типа смена инструмента производится автоматически: либо путем поворота револьверной головки, либо при помощи автооператора. На обрабатывающих центрах выполняют фрезерование, сверление, растачивание, резьбонарезание и др.

Применение оборудования с ЧПУ целесообразно в следующих случаях: - для трудоемких операций;

- если время обработки существенно меньше вспомогательного;

- при производстве сложных деталей малыми партиями;

- для обработки деталей с большим количеством размеров, имеющих высокие требования по точности;

- при изготовлении деталей, требующих строгого контроля точности изготовления оснастку;

- когда стоимость оснастки составляет значительную часть стоимости обработки;

Таблица 1.28

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 2863; Нарушение авторских прав?; Мы поможем в написании вашей работы!