КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термическая

|

|

|

|

Выполняется нормализация или улучшение, реже отжиг, например, для стали 35Х.

При нормализации происходит полная фазовая перекристаллизация стали, увеличивается количество перлита, сорбита или троостита, устраняется крупнозернистая структура, формируемая при литье, прокатке, ковке или штамповке. Для низкоуглеродистых сталей нормализацию применяют вместо отжига, обеспечивая более высокую твердость (НВ 187…229) и прочность по сравнению с отжигом. Несмотря на это обрабатываемость повышается: увеличивается период стойкости инструмента, снижается уровень шероховатости обработанных поверхностей.

Улучшение (закалка с высоким отпуском (твердость НВ 225…302) производят для средне- и высокоуглеродистых и легированных сталей (сталь 45, 40Х). Улучшение по сравнению с отжигом и нормализацией обеспечивает более высокие временное сопротивление, предел текучести, относительное сужение и ударную вязкость. Создает наилучшее соотношение прочности и вязкости стали, уменьшает чувствительность к концентраторам напряжений, снижает опасность развития трещин, уменьшает остаточные напряжения. Часто выполняют после черновой обработки.

Отжиг обеспечивает фазовую перекристаллизацию, устраняет химическую и физическую неоднородность, созданную предшествующей обработкой из-за неравномерного охлаждения, неоднородной пластической деформации. Измельчая зерно, снимая внутренние напряжения и уменьшая структурную неоднородность, отжиг способствует повышению пластичности и вязкости отливок, поковок, сортового и трубного проката. Понижая прочность и твердость, повышает обрабатываемость резанием средне- и высокоуглеродистой стали.

020 Фрезерно-центровальная (или токарная)

На этой операции подготавливают технологические базы. Обрабатывают торцы и центровые отверстия. Обеспечивается точность IT 11…14, шероховатость - Rz = 10…80 мкм. Эту операцию выполняют следующим образом:

- в единичном производстве подрезают и центруют торцы на универсально-токарных станках последовательно за два установа;

- в серийном производстве подрезку торцев выполняют раздельно от центрования на горизонтально-фрезерных или продольно-фрезерных станках, а центрование – на одностороннем или двухстороннем центровальном станке. Применяются также фрезерно-центровальные полуавтоматы (мод. МР-37, МР-71, МР-73, МР-76М, 2Г942 и др.) последовательного действия с установкой заготовки по наружному диаметру в призмы, в том числе самоцентрирующие, и базированием в осевом направлении по упору (см. рис.2.4);

- в массовом производстве применяют фрезерно-центровальные станки барабанного типа (мод. МР-77, МР-78), которые одновременно фрезеруют и центруют две заготовки без снятия их со станка.

Более производительным методом является одновременная обработка торцов и центровых отверстий специальными головками [7, с. 50].

На современных фрезерно-центровальных станках благодаря применению многоинструментальных головок можно выполнять растачивание отверстий, обтачивание концов валов, сверление отверстий на фланце и другие технологические переходы [7, с. 51].

Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по ГОСТ 14034-74.

Для нежёстких валов (отношение длины к диаметру более 12) обрабатываются шейки под люнеты.

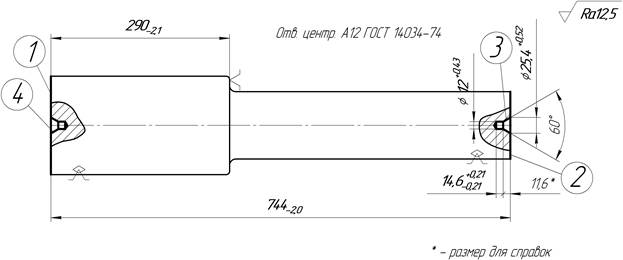

Рис. 2.4. Операционный эскиз фрезерно-центровальной операции

Для коротких валов (ориентировочно до 200 мм) отдельная операция по подготовке технологических баз может быть исключена, а центровые отверстия и торцы совместно с другими поверхностями обрабатывают на токарных операциях, базируя заготовку по шейкам в самоцентрирующих патронах. Это рационально при наличии удобных базовых поверхностей достаточной длины и приемлемой жесткости заготовки (рис. 2.5).

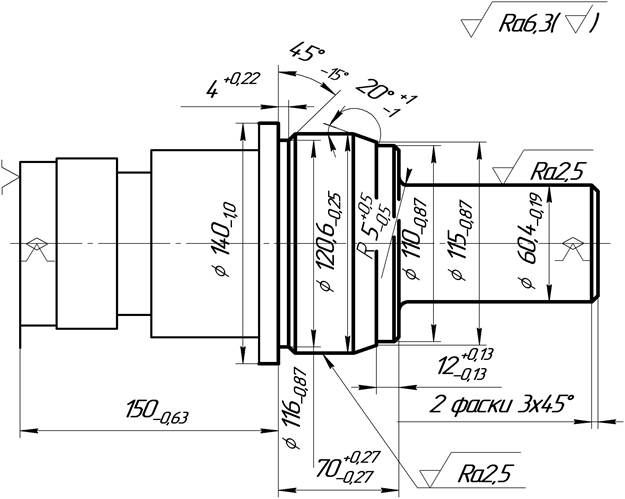

Рис. 2.5. Операционный эскиз токарной операции

025 Токарная ( черновая )

Выполняется за два установа на одной операции или каждый установ выносится как отдельная операция.

Обтачиваются наружные поверхности (с припуском под чистовое точение) и прорезаются канавки. Обеспечивает точность IT 10…15, шероховатость - Rz = 20…80 мкм. В зависимости от типа производства операцию выполняют:

- в единичном производстве на токарно-винторезных станках;

- в мелкосерийном – на универсальных токарных станках с гидросуппортами типа КСТ-1 и станках с ЧПУ;

- в серийном – на копировальных токарных станках (рис. 2.6), горизонтальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

- в крупносерийном и массовом – на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Наиболее широко применяются токарные гидрокопировальные станки (мод. 1712, 1Н713, 1716Ц, 1719, 1722, 1723, 1Б732, 1Б732Ф3, 1А751П). В автоматическом цикле они выполняют одно- и многоходовое точение наружных и торцовых поверхностей заготовок (рис. 2.6). При контурном точении одним резцом возможна обработка валов низкой жесткости. За один установ можно вести черновую и чистовую обработку цилиндрических и конических поверхностей, а также прорезание канавок. Во многих случаях применение гидрокопировальных станков экономически целесообразно при партии заготовок более 10 штук [7, с. 53…54].

Обработка на токарных многорезцовых станках типа 1А720, 1721, 1А730 [8, с. 276…278] сокращает основное время, но не позволяет совместить черновую и чистовую обработку в одной операции. Одновременное участие в работе нескольких инструментов увеличивает силовое воздействие на технологическую систему, что повышает требования к ее жесткости.

Рис. 2.6. Операционный эскиз токарной гидрокопировальной операции

030 Горизонтально-сверлильная

Используется для валов с центральным отверстием (см. рис. 2.1). Сверлится глубокое центральное отверстие. К глубоким относят отверстия, диаметр которых превышает их длину более чем в 5 раз. Обеспечивается точность IT 9…14, шероховатость - Rz = 5…40 мкм. При использовании двухсторонних станков сверление производится с двух сторон одновременно, что не только повышает производительность, но и снижает погрешность обработки отверстия, вызываемую уводом сверла. На односторонних станках упомянутую погрешность также можно уменьшить, если обработку выполнить за два установа, осуществляя сверление вначале с одной, а затем с другой стороны.

В отдельных случаях, если позволяют технологические возможности оборудования, сверление глубокого отверстия рационально выполнить на предыдущей токарной операции, в том числе удлиненными спиральными сверлами (l / d до 10). Однако при работе этими сверлами стружечные канавки забиваются стружкой. Для ее удаления требуется периодически выводить сверло из отверстия. Лучшее удаление стружки обеспечивают спиральные сверла с отверстиями для подвода СОЖ. Наиболее надежное удаление стружки из зоны резания без вывода сверла из отверстия обеспечивают шнековые сверла (l / d до 40).

Для сверления отверстий, имеющих отношение l / d свыше 10, часто приходится использовать специальные станки для глубокого сверления, например, ОС-801, ОС-802 и др. Применяют сверла одностороннего резания с внутренним подводом СОЖ и наружным отводом стружки, а также сверла с наружным подводом СОЖ и внутренним отводом стружки, в том числе эжекторные [15]. Кроме сверл сплошного сверления используют сверла кольцевого сверления (d > 80 мм).

В единичном и мелкосерийном производстве при использовании токарных обрабатывающих центров глубокое центральное отверстие может обрабатываться на токарных операциях (см. рис. 2.3).

035 Токарная ( чистовая )

Аналогична операции 025. Производится чистовое точение (с припуском под шлифование). Обеспечивается точность IT 9…12, шероховатость - Rz = 5…20 мкм.

Следует подчеркнуть, что продолжает сохраняться и расширяться использования принципа совмещения черновых и чистовых переходов в одной операции и не только в мелко- и среднесерийном производстве.

Наблюдается устойчивая тенденция использования токарных обрабатывающих центров (ТОЦ) для мелко- и среднесерийного производства. Применение такого оборудования для токарных операций позволяет обеспечить высокую концентрацию технологических переходов не только токарных, но и фрезерных, сверлильных, резьбонарезных (см. например, операции 040, 045), а в отдельных случаях зубофрезерных, шлицефрезерных, долбежных (см. операции 050, 055) и других технологических переходов.

040 Фрезерная

Фрезерование шпоночных пазов [5, с. 273…274; 7, с. 59…60; 8, с. 327…328; 13, с. 35…39], канавок, скосов, выемок, граней, лысок и других поверхностей. Обеспечивается точность IT 9…14, шероховатость Rz = 10…40 мкм.

Шпоночные пазы в зависимости от их конструкции обрабатывают либо дисковой фрезой (если паз сквозной или полуоткрытый) на горизонтально-фрезерных станках (рис. 2.7), например, мод. 6Р80, 6Р81Г, 6Р82Ш, 6Р83; либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках (мод. 6Р10, 6Р11МФ3-1, 6Р12, 6Р13РФ3, 6540, 6550, 6550РФ3), например, за один или несколько ходов. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, например, мод. ДФ-96, 692А, 6930, работающие маятниковым методом двузубыми шпоночными фрезами.

Для фрезерования нескольких одинаковых поверхностей, расположенных на одной шейке по окружности используют делительные приспособления. Возможна обработка и за несколько установов.

Рис. 2.7. Операционный эскиз горизонтально-фрезерной операции

045 Сверлильная

Сверление всевозможных отверстий. Обеспечивается точность IT 9…14, шероховатость Rz = 10…40 мкм.

Используются вертикально-сверлильные (мод. 2Н106П, 2М112, 2Н118, 2Н125Л, 2Н125, 2Н135), радиально-сверлильные станки (мод. 2М55, 2554, 2Ш55, 2Р53, 2М57, 2М58), а также сверлильные станки с ЧПУ.

Если используется вертикально-сверлильный станок, то, как правило, для обработки нескольких отверстий, расположенных на одном диаметре, необходимо применять делительное устройство (см. рис. 2.8) или многошпиндельную головку (в крупносерийном и массовом производстве).

Радиально-сверлильный станок отличается большей универсальностью, но для обработки отверстий необходимо использовать накладные или скальчатые кондукторы (в серийном производстве). В единичном и мелкосерийном производстве иногда целесообразно сверление производить по разметке.

Кроме сверления на подобных операциях выполняют технологические переходы зенкерования, зенкования, развертывания, нарезания резьбы метчиками. Для установки инструментов используют быстросменные патроны, сокращающие вспомогательное время.

Рис. 2.8. Операционный эскиз вертикально-сверлильной операции

050 Шлицефрезерная

Шлицевые поверхности на валах чаще всего фрезеруют методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках, например, мод. 5350А, 5А352ПФ3. Наиболее высокую точность обеспечивает базирование заготовки в центрах по сравнению с патроном (для длинных заготовок) или в оправке с обратным конусом, если невозможен привод заготовки хомутиком, когда шлицы с одной и другой стороны выходят к опорным шейкам небольшой длины [5, с.267…268].

При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода.

Другие методы получения шлицевых поверхностей используются существенно реже [5, с.268…273; 7, c. 60…63; 13, с. 39…45]. В массовом и крупносерийном производстве используют также контурное строгание, точение, протягивание и накатывание, которые отличаются большей производительностью особенно при большой длине шлицев.

055 Зубофрезерная (или зубострогальная)

Выполняется аналогично предыдущей шлицефрезерной операции. На вал-шестернях фрезеруется зубчатый венец червячными фрезами методом обкатывания [16, 17]. Обеспечивается 6…8 степень точности зубчатого венца, шероховатость поверхности Rz = 10…40 мкм. Заготовка базируется в центрах. Используются шлице-зубофрезерные станки типа 5313, 5А326 и др.

Для конических вал-шестерен может использоваться зубострогальная или протяжная операция [5, с. 380…393; 7, с.147…154]. В качестве баз используют поверхность шейки и торец.

060 Резьбонарезная

На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не подвергается закалке, то резьбу часто нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производства. Наружные резьбы нарезают [5, 275…276; 13, с. 45…54]:

- в единичном и мелкосерийном производствах на токарно-винторезных станках плашками, резьбовыми резцами или гребёнками;

- в мелкосерийном и серийном производствах резьбы не выше 7-ой степени точности нарезают плашками, а резьбы 6-ой степени точности – резьбонарезными головками на револьверных и болторезных станках;

- в крупносерийном и массовом производствах – гребёнчатой фрезой на резьбофрезерных станках или накатыванием.

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 3060; Нарушение авторских прав?; Мы поможем в написании вашей работы!