КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Разметочная

|

|

|

|

Заготовительная

Исходные заготовки корпусных деталей после литья или сварки перед механической обработкой проходят ряд подготовительных операций.

У отливок удаляют литники и прибыли: на прессах, ножницах, ленточными пилами, газовой резкой и т.д. Очистка отливок от остатков формовочных смесей и зачистка сварных швов у сварных заготовок производится подвесными маятниковыми головками, дробеструйной или пескоструйной обработкой. Используют также абразивную зачистку сварных швов ручными шлифовальными машинками.

Грунтуют и окрашивают необрабатываемые поверхности (для заготовок, не подвергаемых в дальнейшем термообработке). Операция производится с целью предохранения попадания в работающий механизм корпуса чугунной пыли, обладающей свойством насыщения в неокрашенные поверхности при механической обработке.

Корпуса, заполняемые при работе маслом, проверяют на герметичность, в т. ч. при необходимости под давлением. Проверка производится ультразвуковой и рентгеновской дефектоскопией. В единичном производстве или при отсутствии дефектоскопии может производиться при помощи керосина и мела.

Применяется только в единичном и мелкосерийном производствах. Разметочные риски и керны, образованные при разметке, являются проверочными базами, используя которые ориентируют заготовку на станке или режущий инструмент при обработке. Для других типов производств разметка может применяться по отношению к сложным и уникальным заготовкам с целью проверки и обеспечения «выкраиваемости» детали из исходной заготовки.

015 Фрезерная (протяжная)

На основных операциях механической обработки воспользуемся схемой базирования по плоскости и двум точным отверстиям.

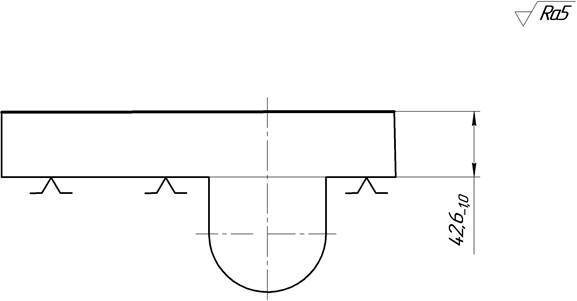

Фрезеровать, протянуть (реже строгать) плоскость основания предварительно и окончательно или с припуском под плоское шлифование (при необходимости) (рис.6.1).

Технологическая база (черновая) - необработанная плоскость, параллельная обрабатываемой поверхности.

Оборудование: в единичном и мелкосерийном производствах - вертикально-фрезерный, горизонтально-фрезерный или строгальный станки; в серийном - вертикально-фрезерный, горизонтально-фрезерный, продольно-фрезерный или продольно-строгальный станки; в крупносерийном и массовом - барабанно- и карусельно-фрезерные, плоскопротяжные, агрегатно-фрезерные и др. станки.

Рис. 6.1. Операционный эскиз вертикально-фрезерной операции

020 Сверлильная

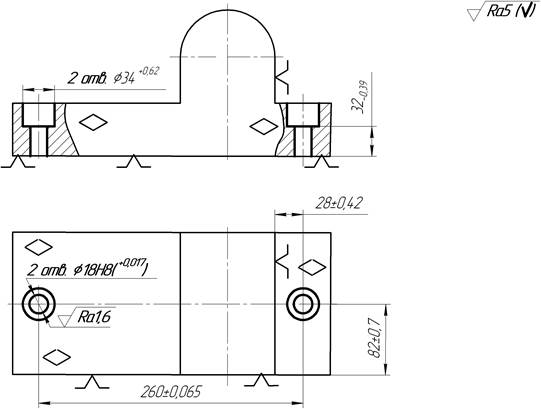

Сверлить и зенковать (при необходимости) отверстия в плоскости основания. Развернуть два отверстия, наиболее удаленные друг от друга, которые на большинстве последующих основных операциях будут использованы в качестве искусственных технологических баз (рис. 6.2). Повышают требования к точности, как диаметральных размеров отверстий, так и расстояний между ними.

Технологические базы - обработанная ранее плоскость основания и две другие боковые плоскости. Последние – черновые базы.

Оборудование: радиально-сверлильный станок или сверлильный с ЧПУ, в массовом и крупносерийном производствах - многошпиндельный сверлильный станок или агрегатный станок.

При использовании агрегатных, фрезерных с ЧПУ и некоторых других станков операции 015 и 020 могут быть совмещены в одну.

Рис. 6.2. Операционный эскиз сверлильной операции

025 Фрезерная

Обрабатывают плоскости (при их наличии), параллельные базовой, уступы, пазы и другие поверхности.

Технологические базы - плоскость основания и два точных отверстия.

Оборудование: агрегатный, вертикально-фрезерный, горизонтально-фрезерный, продольно-фрезерный или продольно-строгальный станки.

030 Фрезерная

Обрабатывают плоскости, перпендикулярные базовой (в т. ч. торцы основных отверстий), уступы, выемки, канавки и др. Во многих случаях приходится использовать несколько подобных операций.

Технологические базы - плоскость основания и два точных отверстия.

Оборудование: вертикально-фрезерный, горизонтально-фрезерный, продольно-фрезерный, продольно-строгальный станки или горизонтально-расточной станок.

035 Расточная

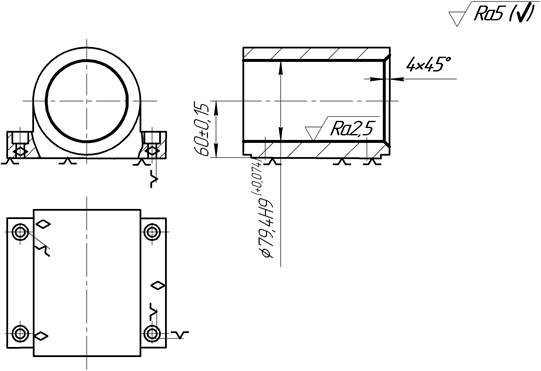

Растачивание основных отверстий (черновое и чистовое, или с припуском под тонкое растачивание). На этой операции могут быть обработаны также отдельные плоскости (торцы), фаски, канавки.

Технологические базы – те же (см. операцию № 030).

Рис. 6.3. Операционный эскиз горизонтально-расточной операции

Оборудование:

• единичное производство - универсальный горизонтально-расточной станок, в отдельных случая для сравнительно небольших заготовок – токарно-винторезный или токарный станок с ЧПУ;

• мелкосерийное и среднесерийное - станки с ЧПУ фрезерно-расточной группы и многооперационные станки;

• крупносерийное и массовое - агрегатные многошпиндельные станки.

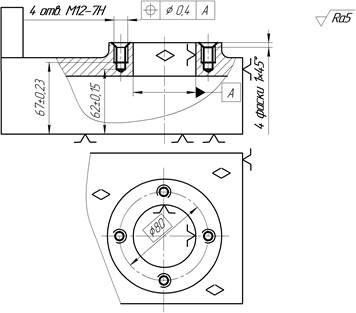

040 Сверлильная

Сверлить, зенковать фаски, нарезать резьбу в крепежных отверстиях.

Технологические базы – отверстие, относительно которого располагаются (координируются) обрабатываемые поверхности, плоскость, перпендикулярная оси упомянутого отверстия (установочная база), и боковая поверхность (опорная база) (рис. 6.4).

Эта операция может быть совмещена с другими операциями (030, 035).

Оборудование: радиально-сверлильный, сверлильный с ЧПУ, сверлильный многошпиндельный станки (в зависимости от типа производства).

Рис. 6.4. Операционный эскиз радиально-сверлильной операции (операция выполняется с использованием накладного кондуктора, который базируется по отверстию А и боковой плоскости)

045 Плоскошлифовальная

Шлифовать (при необходимости) плоскость основания.

Технологические базы – поверхность основного отверстия или обработанная плоскость, параллельная шлифуемой (в зависимости от требуемой точности расстояния от обрабатываемой плоскости до оси основного отверстия).

Оборудование: плоскошлифовальный станок с прямоугольным или круглым столом.

050 Расточная (координатно-шлифовальная)

Тонкое растачивание или шлифование основного отверстия. Технологическая база - базовая плоскость и два отверстия. Оборудование: алмазно-расточной станок или координатно-шлифовальный. Операционный эскиз соответствует рис. 6.3.

С целью повышения производительности, а также увеличения точности взаимного расположения обработанных поверхностей большинство операций (№ 025, 030, 035, 040) за исключением операций подготовки технологических баз (№ 015, 020) и финишной обработки (отделки) основных поверхностей (№ 045, 050) часто концентрируют (объединяют) в одну или две операции. Обработку выполняют на горизонтально-расточном (единичное производство), многооперационном (серийное) или агрегатном (крупносерийное и массовое производство) станках.

Особенности обработки разъемных корпусов

В маршрут обработки разъемных корпусов дополнительно к выше приведенным операциям включают:

• обработку поверхности разъема у основания (фрезерная операция);

• обработку поверхности разъема у крышки (фрезерная операция);

• обработку крепежных отверстий на поверхности разъема основания (сверлильная операция);

• обработку крепежных отверстий на поверхности разъема крышки (сверлильная операция);

• сборку корпуса промежуточную (слесарно-сборочная операция);

• обработку двух точных отверстий (обычно выполняется сверление и развертывание) под цилиндрические или конические штифты в плоскости разъема собранного корпуса.

Литература

1. Обработка металлов резанием: Справочник технолога / А. А. Панов, В. В. Аникин, Н. Г. Бойм и др.; Под общ. ред. А. А. Панова. – М.: Машиностроение, 1988. - 736 с.

2. Основы технологии машиностроения: Учебник для вузов / Под ред. В. С. Корсакова. – М.: Машиностроение, 1977. – 416 с.

3. Технологический классификатор деталей машиностроения и приборостроения. М.: Изд-во стандартов, 1987. – 256 с.

4. Технологические расчёты при проектировании процессов механической обработки заготовок / А. В. Акимов, Э. Л. Жуков, Б. Я. Розовский, В. А. Скраган: Учебное пособие. Л.: ЛПИ им. М. И. Калинина, 1980. – 76 с.

5. Технология машиностроения: Учебник для машиностроительных специальностей вузов / А.А. Гусев, Е.Р. Ковальчук, И.М. Колесов и др. – М.: Машиностроение, 1986. – 480 с.

6. Технология машиностроения. С.А.Картавов и др. – Киев: Вища школа. Головное изд-во, 1984. – 272с.

7. Технология производства гусеничных и колёсных машин. Учебное пособие для студентов машиностроительных специальностей вузов / Н. М. Капустин, К. М. Сухоруков, Р. К. Мещеряков и др.: Под общ. ред. Н. М. Капустина. – М.: Машиностроение, 1989. – 368 с.

8. Справочник технолога- машиностроителя. В 2-х т. Т.1 / Под ред. А. Г. Косиловой и Р. К. Мещерякова – 4-е изд., переработанное и дополненное – М.: Машиностроение, 1986. – 656с.

9. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К. Мещерякова – 4-е изд., переработанное и дополненное – М.: Машиностроение, 1985. – 496 с.

10. Косилова А. Г., Мещеряков Р. К., Калинин М. А. Точность обработки, заготовки и припуски в машиностроении. М.: Машиностроение, 1976. – 288 с.

11. Юрьев В. Г., Зубарев Ю. М., Звоновских В. В. и др. Разработка операций круглого наружного шлифования. – СПб.: Изд. ПИМаш, 2008, -84 с.

12. Технология двигателестроения: Учебник для студентов вузов по специальности «Двигатели внутреннего сгорания». Под ред. А. И. Дащенко. – М.: Машиностроение, 1992. – 288 с.

13. Технология машиностроения: В 2 кн. Кн. 2. Производство деталей машин: Учеб. пособ. для вузов/Э. Л. Жуков, И. И. Козырев, С. Л. Мурашкин и др.; Под ред. С. Л. Мурашкина. – 2-е изд., доп.- М.: Высш. шк., 2005.- 295 с.

14. Кремень З. И., Юрьев В. Г., Бабошкин А. Ф. Технология шлифования в машиностроении. СПб.: Политехника, 2007. – 424 с.

15. Обработка глубоких отверстий/Н. Ф. Уткин, Ю. И. Кижняев, С. К. Плужников и др.; Под общ. Ред. Н. Ф. Уткина. – Л.: Машиностроение. 1988. – 269 с.

16. Производство зубчатых колес. Под ред. Б. А. Тайца. Изд. 2-е, перераб. и доп. М.: Машиностроение. 1975. – 708 с.

17. Калашников А. С. Технология изготовления зубчатых колес. М.: Машиностроение, 2004. – 480 с.

18. Маталин А. А. Технология машиностроения. СПб.: Лань, 2007. -512 с.

19. Серебреницкий П. П. Краткий справочник технолога-машиностроителя. – СПб.: Политехника, 2007. -951 с.

20. Степанов Ю. С., Афанасьев Б. И. Абразивная обработка отверстий. – М.: Машиностроение-1, 2003. -120 с.

21. Киричек А. В., Афонин А. Н. Резьбонакатывание. Библиотека технолога. – М.: Машиностроение, 2009. -312 с.

22. Якухин В. Г., Ставров В. А. Изготовление резьб. Справочник. – М.: Машиностроение, 1989. -192 с.

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 802; Нарушение авторских прав?; Мы поможем в написании вашей работы!