КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Разработка технологии производства органоминеральной добавки для бетонов

|

|

|

|

Производительность труда

Под производительностью труда понимают количество продукции, приходящейся в год на одного списочного рабочего. Под списочным количеством понимается суммарное количество рабочих как занятых на производстве, так и временно отвлеченных от производства, но числящихся в списке.

Коэффициент перехода от явочного количества рабочих к списочному вычисляется по формуле:

Кп = 1 - (Д3 -Др)/Др = 1 - (260 -218)/218 = 0,81, где

Дз - количество дней работы предприятия в год;

Др - количество дней отрабатываемых одним рабочим в год.

Др= 365 - Дн = 365 -146 = 218 дней, где

Дн - количество нерабочих дней в году.

Дн =Дв+ Дот +Дп+Дд+ Дб+Дпр= 104 + 24 + 14 + 1 + 1,5 + 1,5 = 146-дней, где ДВ, Дот, Дп, Дд, Дб, Дпр - соответственно количество дней выходных, отпуска,

праздничных, дополнительного отпуска, болезни и прочих.

Определяем списочное количество рабочих: Кс =КЯ∙КП = 36 • 0,81 = 31 чел., где Кя- явочное количество рабочих;

Кп- коэффициент перехода от явочного количеству рабочих к списочному.

Общее списочное количество производственных рабочих:

КС0,6 = (Кс +КАЯ)-КП =(31+22)∙0,81 = 45чел., где

Кя - явочное количество рабочих;

КАЯ - явочное количество вспомогательные службы;

Кп - коэффициент перехода от явочного количества работающих к списочному.

В качестве техногенного отхода были использованы отвальные золы и шлаки ТЭС. Золы и шлаки от сжигания каменных углей и антрацитов по химическому составу представлены в основном SiO2 и А12Oз. Содержание СаО обычно не превышает в них 5 %. Соотношения главных оксидов в золах ТЭЦ в среднем таковы: SiO2 - 40...58 %, А12O3 - 21...27 %, СаО - 4...6 %, Fе2O3 - 4...17 %, NaO-0,4... 1,4 %, К2O - 0,4...4,7 %. Помимо этого, в состав зол входят SO3, MgO, TiO2 и др.

Высококальциевые золы и шлаки образуются при сжигании углей Канско-Ачинского бассейна (СаО - 20...40 %), бурых углей месторождений Украины и Урала, каменных углей некоторых месторождений Средней Азии и Дальнего Востока (СаО >10 %), а также горючих сланцев (СаО до 45 %).

В зависимости от вида углей и условий их сжигания в золах может содержаться 0,5...20 % и более несгоревших органических частиц топлива. Они считаются вредными примесями, ухудшающими важнейшие технические свойства бетонов с золой. Содержание остатков топлива оценивается по потерям при прокаливании пробы золы при 1000°С. Стандарты устанавливают допустимое содержание органических остатков в золах в зависимости от вида исходного угля (антрацит, каменный или бурый уголь), вида бетона (тяжелый, легкий), вида бетонной конструкции (армированная, неармированная). По этим признакам допустимое содержание органических остатков колеблется в буроугольных золах в пределах 2...5 %, в каменноугольных - 3...10, в антрацитовых- 5...20 %.

Золошлаковые смеси ТЭЦ состоят из неорганической и органической фаз. Неорганическая фаза включает аморфную и кристаллическую составляющие. Аморфная составляющая может быть представлена стеклом и аморфизованным глинистым веществом. Кристаллическая составляющая включает, во-первых, слабоизмененные зерна минералов исходного топлива (кварц, полевые шпаты и другие термически устойчивые минералы), а во- вторых, кристаллические новообразования, возникшие при сжигании топлива (муллит, гематит, алюминат кальция и др.).

Большинство зол имеют сферическую форму частиц и гладкую остеклованную фактуру поверхности. Однородность шарообразных частиц может быть различной. Наиболее однородны частицы, полностью состоящие из стекла.

Имеются также частицы, внутренняя часть которых не расплавилась в процессе сжигания топлива и слагается из мельчайших минеральных и коксовых зерен. Встречаются и полые шарики в результате вспучивания стекла в момент образования частицы. Размер сферических частиц колеблется от нескольких микрон до 50...60 мкм.

Физические свойства. Важнейшими физическими свойствами зол и шлаков ТЭЦ являются их насыпная и истинная плотность, а также гранулометрический состав.

Гранулометрический (зерновой) состав пылевидных зол зависит от вида топлива, условий его подготовки, режима сжигания, способа улавливания золы и места ее отбора. Системы совместного гидроудаления золы и шлака направляют в отвалы полидисперсные золошлаковые смеси. Вблизи места выпуска пульпы образуется шлаковая зона отвала с преобладанием частиц крупнее 0,25 мм, в отдалении - зольная зона с частицами менее 0,25 мм.

В стандартах разных стран используется характеристика дисперсности золы, оцениваемая по удельной поверхности, которая должна быть не менее 2700...4000 см2/г.

От гранулометрического, химического и фазового состава золы зависит ее насыпная плотность, которая для различных зол находится в пределах 600-

1300 кг/м3. Истинная плотность золы различных углей может колебаться от

1750 до 3500 кг/м3 и в среднем составляет 2100 - 2400 кг/м3. Топливные гранулированные шлаки имеют крупность зерен 10 - 15 мм, истинную

плотность 2830 - 3260 кг/м3, насыпную плотность 1100 - 1300 кг/м3.

Химическая активность является наиболее важным свойством золошлаковых смесей ТЭЦ, обусловливающим возможность их применения в составе вяжущих веществ и растворов. Способностью к непосредственному взаимодействию с водой топливные золы и шлаки, как правило, не обладают. Оптимизация составов органоминеральных добавок были проведены исследования по оптимизации состава органоминеральной добавки. В качестве основного компонента применялась золошлаковая смесь московской ТЭС-22, в качестве органического компонента - суперпластификатор С-3 Россошальского филиала АО

«Древкомплект», плотностью 1186 кг/м3 и концентрацией 36 %, удовлетворяющий требованиям ТУ 6-36-0204229-625-99.

Вода, использованная для затворения цементных суспензий и растворных смесей, соответствовала требованиям ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия».

Способ приготовления органоминеральной добавки для бетонов реализован следующим образом. Измельчение ОМД осуществлялось в лабораторной вибромелышце СВМ-2. Объём загрузки камеры составлял 3 кг. Помол осуществляли до различной удельной поверхности.

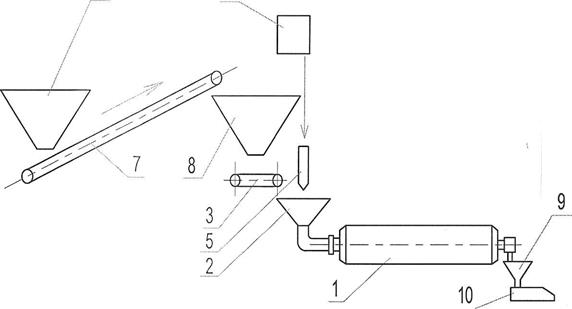

Технологическая схема приготовления ОМД показана на рис. 1.

6 4

Рис. 1 Технологическая схема производства органоминеральной добавки: 1 - шаровая мельница, 2 - приемный бункер мельницы, 3 - непрерывный дозатор песка, 4 - расходная емкость суперпластификатора С-3, 5- непрерывный дозатор суперпластификатора, 6 - бункер песка, 7 - конвейер подачи песка, 8 - расходный бункер песка, 9 - приемный бункер органоминеральной добавки, 10 - пневмовинтовой насос.

Рис. 1 Технологическая схема производства органоминеральной добавки: 1 - шаровая мельница, 2 - приемный бункер мельницы, 3 - непрерывный дозатор песка, 4 - расходная емкость суперпластификатора С-3, 5- непрерывный дозатор суперпластификатора, 6 - бункер песка, 7 - конвейер подачи песка, 8 - расходный бункер песка, 9 - приемный бункер органоминеральной добавки, 10 - пневмовинтовой насос.

|

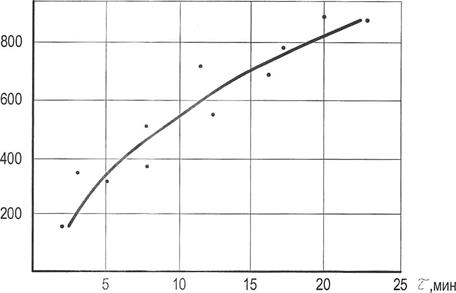

На рис. 2 представлена зависимость удельной поверхности золошлаковой смеси от времени домола

SУД, м2/кг

Рис. 2 Зависимость удельной поверхности от времени помола.

Рис. 2 Зависимость удельной поверхности от времени помола.

|

Предварительно размолотый минеральный компонент затворялся водным раствором С-3 в количестве 0,2 % от массы золошлаковой смеси. Продолжительность перемешивания составляла 3-5 минут из условия полного увлажнения минерального компонента и получения однородной массы. Полученная смесь подвергалась высушиванию при Т=150-170°С до остаточной влажности не более 1-1,5 %. Приготовленная ОМД представляла собой порошкообразную массу, хорошо распускающуюся в воде.

Исследование свойств цементных паст, разбавленных полученными органоминеральными добавками, показало, что их водопотребность находится в зависимости от удельной поверхности ОМД. Введение ОМД с удельной поверхностью 100 м /кг значительно понижает водопотребность

цементных паст. При 80 %-ном содержании ОМД только за счёт изменения

дисперсности ОМД от 100 м2 /кг до 900 м2 /кг водопотребность увеличилась с 16,4 % до 23,1 %. Однако, увеличение удельной поверхности ОМД с 500м2 /кг до 900 м2 /кг незначительно влияет на водопотребность

равноподвижных цементных паст, равноразбавленных ОМД, в то время, как

увеличение дисперсности ОМД от 100 м /кг до 500 м /кг значительно сказывается на водопотребности паст.

Введение в состав портландцемента химических и минеральных добавок приводит к изменению механизма и скорости протекания реакций взаимодействия клинкерных минералов цемента с водой. Минеральные добавки могут вступать во взаимодействие с новообразованиями цементного камня с последующим образованием новых фаз, которые оказывают различное влияние на свойства затвердевшего цементного камня.

Проверка влияния минеральных добавок золы на процессы гидратации цементного камня показала, что при длительном твердении композиционных вяжущих, содержащих минеральный наполнитель в виде золы в основном образуется скрытокристаллическая структура высокоосновных гидросиликатов кальция типа С-S-Н (11) и гидроалюминатов кальция.

ОМД - добавка, получаемая в результате механохимической обработки золошлаковой смеси в присутствии суперпластификатора, предназначена для бетонов различных марок. Составы ОМД подбираются в зависимости от вида цемента и заполнителя. При этом устанавливается оптимальное содержание минерального и органического компонентов ОМД, обеспечивающее требуемую подвижность бетонных смесей и прочность бетонов.

К порошкообразным органоминеральным добавкам предъявляют следующие требования: размеры агломерата должны быть не более 5мм, а влажность по массе - от 3 до 10 %.

Приготовление ОМД включает следующие операции: складирование исходных компонентов, сушку, помол, подачу ОМД в бункер готовой продукции. При складировании минерального компонента необходимо предусмотреть защиту от загрязнения.

Помол ОМД осуществляется по удельной поверхности 450-500 м2/кг.

Каждая партия должна сопровождаться паспортом с указанием: наименования, вида, влажности, назначения ОМД. Для определения физико- механических свойств ОМД отбирают пробу, состоящую из 10 частей, взятых из разных мест партии. Масса каждой части должна быть не менее 1 кг. Составленную из частей пробу сокращают методом квартования до 1 кг.

Упаковку порошкообразных ОМД следует производить в полиэтиленовые мешки (ГОСТ 17811-75) или бумажные мешки (ГОСТ 2226-75).

Хранение ОМД производится в помещениях при относительной влажности не более 70 %. При хранении исключается увлажнение и загрязнение ОМД. Транспортирование ОМД осуществляется приёмами, исключающими повреждение, загрязнение и увлажнение ОМД.

В табл1. приведен контроль производства ОМД

Таблица 1.

Контроль производства ОМД

| Наименование стадии технологическо го процесса | Контролируемый параметр | Норма параметра | Периодич ность |

| сушка | температура | 150-170 °С | ежедневно |

| остаточная влажность | 1-1,5% | ежедневно | |

| помол | тонкость помола | Остаток на сите 008 не более 15 % | ежедневно |

При производстве работ необходимо соблюдать правила техники безопасности согласно требованиям СНиП 111-4-80 «Техника безопасности строительства», а также ГОСТ 12.4.011-75 и ГОСТ 12-12.1-077-076.

ОМД пожаро- и взрывобезопасны, не токсичны.

В целях улучшения условий труда места пылеобразования должны быть подключены к системе аспирации.

Упаковку, маркировку, хранение и транспортирование осуществлять в соответствии с требованиями технических условий.

В табл.2 приведены результаты исследования свойств смешанных вяжущих (портландцемента и ОМД) в стандартном растворе состава 1:3 на монофракционном песке. Таблица 2

|

Полученные данные показывают, что использование ОМД может привести к экономии цемента до 40%. Наряду с «эффектом наполнителя» зола, благодаря «шарикоподшипниковому эффекту», способствует повышению удобоукладываемости и плотности бетонной смеси, а её пуццолановые свойства способствуют дальнейшему повышению прочности и долговечности затвердевшего бетона.

Добавление оптимального количества золы способствует повышению прочности свежеотфорованного бетона и распалубочной прочности бетона при производстве железобетонных конструкций и изделий, особенно при стендовом способе производства плит перекрытий.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 610; Нарушение авторских прав?; Мы поможем в написании вашей работы!