КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние шероховатости корпуса на сопротивление воды движению судна

|

|

|

|

Технологическая шероховатость, обусловленная окраской, и эксплуатационная шероховатость, вызванная разрушением краски, коррозией корпуса и его обрастанием, представляют собой случайные, сугубо нерегулярные процессы, которые анализируются в форме профилограмм или по результатам измерений. Эти процессы исследованы на опытных установках и судах и обработаны статистическими методами.

Технологическая шероховатость обшивки корпуса характеризуется высотой микронеровностей свежевыкрашенной поверхности, то есть равномерным распределением по поверхности микровыступов и микровпадин. К технологической шероховатости следует отнести сварные швы. Шероховатость свежеокрашенных поверхностей изменяется от 100 до 350 мкм. В результате испытаний судов установлено, что каждые 10 мкм шероховатости свежеокрашенного корпуса свыше 165 мкм увеличивают сопротивление корпуса или потребную мощность судна для достижения заданной скорости на 1%. При шероховатости более 230 мкм ее увеличение на каждые 10 мкм требует увеличения мощности на 0,5 %.

Коррозия и разрушение краски снижают скорость хода судов, увеличивают потребную мощность, повышают расход топлива. В среднем разрушение краски и коррозия приводят к уменьшению скорости хода на 10-25%.

Статистикой установлено, что вследствие этих причин при плавании в умеренных зонах потери скорости составляют 0,0008 уз. в сутки.

Фактическое влияние шероховатости корпуса различно для различных судов. Увеличение мощности СЭУ для поддержания скорости крупнотоннажных судов несколько ниже, чем на других судах. Для судов с острыми обводами ухудшение этих характеристик составляет 3-4%. Для крупнотоннажного танкера увеличение шероховатости на 40 мкм приводит к потере семи дней ходового времени в последующие два года.

Средняя шероховатость двух однотипных судов может колебаться. Шероховатость корпусов вновь построенных судов составляет 90-125 мкм с ежегодным ее увеличением на 25 мкм [ 2 ].

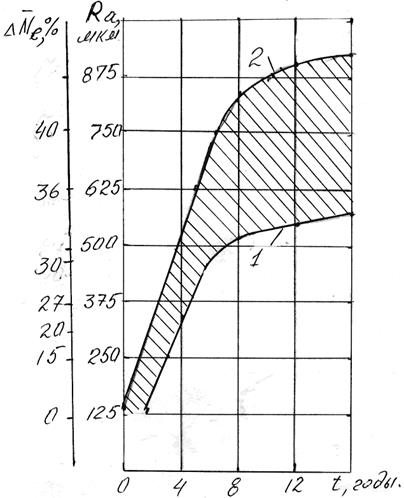

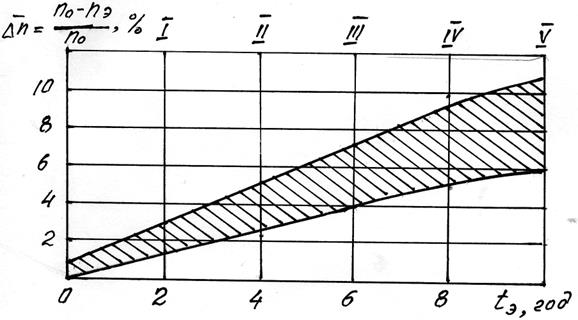

Рис. 3 Увеличение мощности

и шероховатости корпуса в зависимости от срока эксплуатации судна t:

и шероховатости корпуса в зависимости от срока эксплуатации судна t:  - шероховатость корпуса в мкм;

- шероховатость корпуса в мкм;  -приращение мощности при увеличении шероховатости корпуса для удержания скорости хода, соответствующей

-приращение мощности при увеличении шероховатости корпуса для удержания скорости хода, соответствующей  = 125 мкм; 1-верхний предел шероховатости (качественно окрашенные суда); 2- нижний предел шероховатости (некачественно окрашенные суда).

= 125 мкм; 1-верхний предел шероховатости (качественно окрашенные суда); 2- нижний предел шероховатости (некачественно окрашенные суда).

Несмотря на очевидную важность проблемы учета влияния шероховатости, обусловленной коррозией и разрушением краски, на увеличение гидродинамических коэффициентов сопротивления трения в области теоретического исследования этого вопроса для целей практики достигнут относительно малый прогресс.

Обрастание подводной части обшивки корпуса судна живыми организмами и водорослями является основной причиной естественного снижения скорости судна, повышения расхода топлива и, соответственно, источником больших эксплуатационных потерь. Зафиксированы колебания потерь скорости вследствие обрастания от 1,5 до 5 уз.

Результаты наблюдений В.В. Ревина за потерями скорости судов показывают, что ежегодно 15 % судов Балтийского морского судоходства через 8-12 месяцев эксплуатации теряют до 2 уз. скорости от умеренного и сильного обрастания. Аналогично потери скорости хода через 12 месяцев имеют около 30-45 % судов Черноморского и Дальневосточного бассейнов. Отмеченные потери скорости хода возникают в результате преимущественного плавания данных судов в умеренной и тропической зонах Мирового океана. Обрастанию также подвержены суда, плавающие и в более высоких широтах, если плавание их не сопряжено с регулярным “самоочищением ” во льдах. Потери скорости хода таких судов не превышают обычно 0,0017 уз. за сутки. Слабообрастающие суда от общего числа обрастающих судов Черноморского бассейна составляют приблизительно 25%.

Учитывая разнообразие обрастателей, которых насчитывается много видов, из которых в 614 - растительных, 1344 –животных важна их классификация и количественная оценка, позволяющая осуществлять учет влияния обрастателей на эксплуатационные качества судов.

В ряде работ степень обрастания характеризуется тремя категориями [ 3 ], [4 ]: 1-обрастание в виде бактериальной слизистой пленки и водорослей длиной до 100 мм; 2 – обрастание ракушками высотой до 10 мм и водорослями до 200 мм; 3 – обрастание ракушками высотой от 10 до 30 мм и водорослями длиной свыше 200 мм.

При качественно- количественном оценивании степени обрастания в отличие от рассмотренных методов необходимо учитывать как особенности формирования обрастания на отдельных участках корпуса, так и его влияние на сопротивление воды движению судна и потери скорости хода.

При качественно- количественном оценивании степени обрастания в отличие от рассмотренных методов необходимо учитывать как особенности формирования обрастания на отдельных участках корпуса, так и его влияние на сопротивление воды движению судна и потери скорости хода.

Используя классификацию обрастания и накопленный материал по потере скорости получены расчетные значения, характеризующие среднесуточные потери скорости в зависимости от степени обрастания корпуса, уз/сут:

при слабом обрастании………………………………….0,00014 - 0,0009

при умеренном обрастании……………………………...0,001 – 0,0017

при сильном обрастании…………………………………0,0019 – 0,0023.

Для снижения обрастания используются специальные антиобрастающие краски и устройства, принцип действия которых основан на создании ультразвуковых колебаний. Такими в частности являются установки типа “Протектор” английской фирмы “

Маркони”. Ультразвуковая защита от обрастания является эффективным, дешевым и безопасным для экипажа средством борьбы с обрастанием.

Изложенное свидетельствует о том, что с момента спуска судна на воду при постройке в процессе эксплуатации вследствие изменения шероховатости корпуса, вызванного коррозией, вспучиванием краски и обрастанием, повышается сопротивление движению судна и уменьшается скорость его хода, возрастает расход топлива. Увеличение вязкостной составляющей сопротивления зависит от степени шероховатости корпуса.

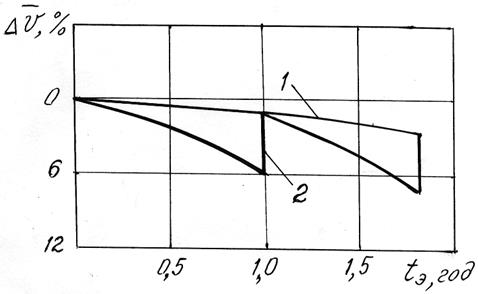

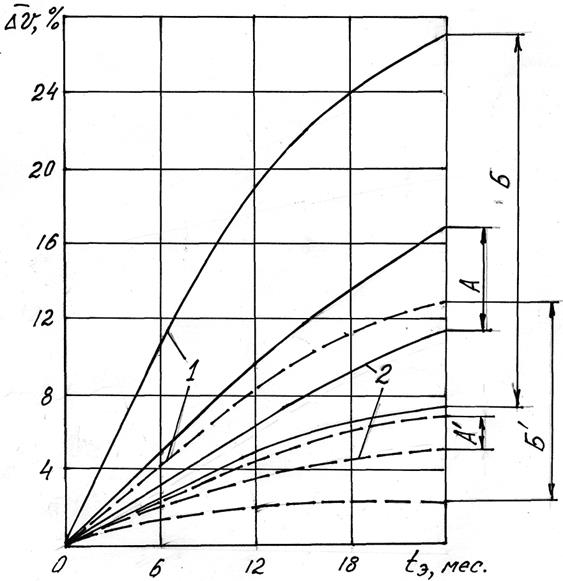

Рис. 4 Снижение относительной скорости хода судов в течение двухлетнего междокового периода  вследствие коррозии и обрастания: 1 – снижение скорости, вызванное коррозией; 2 –снижение скорости, вызванное обрастанием.

вследствие коррозии и обрастания: 1 – снижение скорости, вызванное коррозией; 2 –снижение скорости, вызванное обрастанием.

На рис. 4 показан пример снижения скорости хода судна в течение 2- летнего междокового периода вследствие коррозии и обрастания. Пропульсивные качества судов ухудшаются с увеличением их возраста. Это объясняется необратимым процессом увеличения шероховатости обшивки корпуса вследствие некачественной подготовки корпуса перед окраской при очередных докованиях и вследствие усиления коррозии обшивки со сроком службы судна. Подводные очистки и очередные докования не восстанавливают полностью ходовых качеств судна.

Для защиты подводной части корпусов судов от коррозии обрастания также используются противокоррозные и противообрастающие покрытия.

1.3 Влияние шероховатости лопастей гребных винтов на их гидродинамические характеристики.

1.3 Влияние шероховатости лопастей гребных винтов на их гидродинамические характеристики.

В процессе эксплуатации состояние поверхностей лопастей гребных винтов, изготовленных из любых материалов, значительно ухудшается. Этому способствуют высокие окружные скорости, перепады давлений вдоль лопасти, содержащиеся в воде абразивные частицы, электрохимическая коррозия и кавитационная эрозия.

Гребные винты из латуней всех марок при отсутствии протекторной защиты, особенно в тропических водах, подвергаются обесцинкованию, т.е. удалению цинка из сплава. В этом случае металл лопастей в районе кромок приобретает губкообразный вид и становится менее прочным.

Шероховатость лопастей гребных винтов в эксплуатации увеличивается вследствие выпадения на поверхность катодного солевого осадка. Это явление вызвано особенностями протекания катодных процессов на металлах в морской воде, имеющих высокое содержание солей кальция и магния, а также ионов угольной кислоты. Солевые осадки могут быть стойкими и нестойкими. Стойкость осадка в быстродвижущейся морской воде определяется его агдезией, гранулометрическим составом, степенью шероховатости и толщиной.

Одной из наиболее вероятных причин резкого увеличения шероховатости лопастей является обрастание гребного винта зоопланктоном и водорослями. Как правило, для судов находящихся в обычной эксплуатации, гребные винты обрастают более умеренно по сравнению с любыми частями корпуса судна.

Для практических целей наибольший интерес представляют характеристики эксплуатационной шероховатости, которая имеет высокую неравномерность по поверхности гребного винта. Наиболее развитая шероховатость наблюдается в районах наибольших окружных скоростей в периферийных зонах.

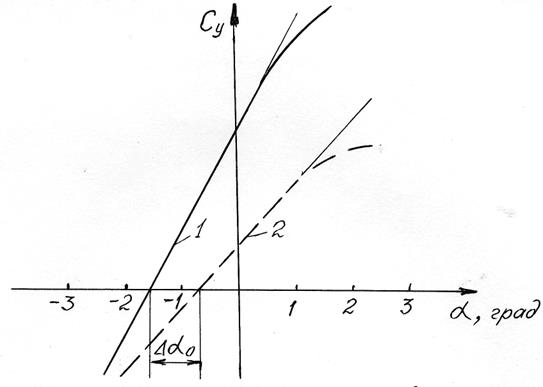

Увеличение шероховатости лопасти влияет на гидродинамические характеристики, а именно, уменьшают тангенс угла наклона зависимости коэффициента подъемной силы и значение нулевого угла атаки и повышает значения коэффициента профильного сопротивления (рис.5).

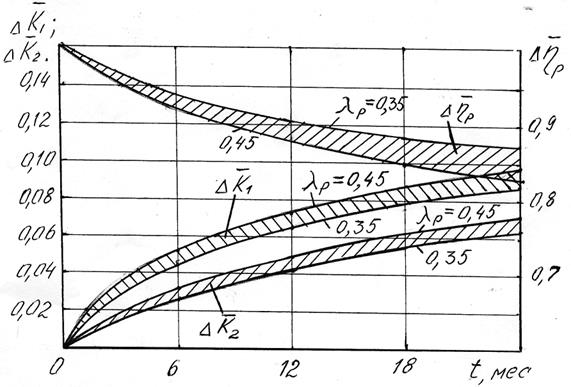

Учет влияния шероховатости на изменение подъемной силы позволил существенно уточнить изменение коэффициентов упора  и момента

и момента  в процессе эксплуатации (рис. 6).

в процессе эксплуатации (рис. 6).

Рис.5. Влияние шероховатости профиля лопасти на гидродинамические характеристики: 1- гладкий профиль; 2- шероховатый профиль.

Рис. 6. Зависимости  для гребных винтов из латуни от времени эксплуатации (

для гребных винтов из латуни от времени эксплуатации (

Обслуживание и ремонт гребных винтов относятся к вопросам эксплуатации. Технологические процессы обслуживания и ремонта разрабатываются в зависимости от материала изготовления гребного винта.

Осмотр гребных винтов в эксплуатации рекомендуется производить не реже одного раза в течение 6 месяцев. Во избежание кавитационной эрозии необходимо осуществить правку даже самых незначительных погибов лопастей.

Гребные винты, изготовленные из сплавов на медной основе, категорически запрещается окрашивать. При окраске кормового подзора корпуса судна в доке необходимо принять меры, предотвращающие попадание краски на поверхность винта. Брызги краски окажутся источником ниттинговой коррозии. При каждой возможности не реже одного раза в год необходимо производить очистку и шлифование лопастей.

Обслуживание и ремонт гребных винтов желательно производить в заводских условиях квалифицированным техническим персоналом, строго следуя требованиям и рекомендациям отраслевого стандарта.

Устранение коррозионного и эрозионного воздействия морской среды может быть обеспечено применением электрохимической катодной или протекторной защиты, при которой в результате катодной поляризации потенциал защищаемой конструкции смещается в сторону отрицательных значений. При достижении определенного значения потенциала или плотности тока защищаемая поверхность полностью становится катодной и перестает корродировать.

Протектирующие действия на гребной винт оказывает стальной корпус судна, оборудованный местной протекторной защитой. Окраска корпусов судов коррозионно- стойкими покрытиями обеспечивает надежную электрическую изоляцию стального корпуса и создает условия для коррозии гребного винта особенно на ходу судна.

На ходу гребной вал обычно самоизолируется масляной пленкой от корпуса. Наличие появившегося сопротивления между валом и корпусом судна приводит к резкому снижению электрического тока, проходящего к гребному винту. В связи с этим для надежной противокоррозионной защиты гребных винтов должен быть создан электрический контакт между валом и корпусом, который обеспечивается контактно- щеточными устройствами, устанавливаемыми на любом участке валопровода, имеющем металлический контакт с гребным винтом.

Переходное сопротивление между щетками и валом должно быть не более 0,01 Ом, суммарное сопротивление от щетки до корпуса должно составлять не более 0,006 Ом.

1.4 Совместная работа дизеля и гребного винта.

Главный двигатель может работать в широком диапазоне изменения винтовых характеристик: от швартовного режима до хода судна при порожнем состоянии.

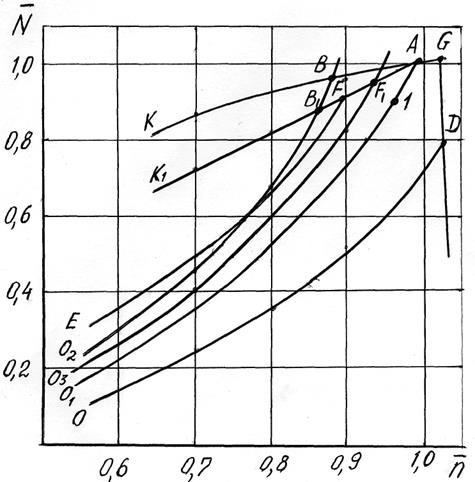

Рис. 7 Характеристики

совместной работы гребного винта фиксированного шага с дизелем.

На рис. 7 представлены характеристики совместной работы гребного винта фиксированного шага и двигателя внутреннего сгорания. Характеристика АО  соответствует условиям договорной спецификации, то есть состоянию судна с полным грузом при чистом свежеокрашенном корпусе, на глубине, исключающей влияние мелководья. Крайняя левая винтовая характеристика ВО

соответствует условиям договорной спецификации, то есть состоянию судна с полным грузом при чистом свежеокрашенном корпусе, на глубине, исключающей влияние мелководья. Крайняя левая винтовая характеристика ВО  представляющая предельное увеличение сопротивления воды увеличению судна или предельный момент сопротивления гребного винта, является швартовной винтовой характеристикой. Крайняя возможная правая винтовая характеристика ĐО соответствует движению судна при порожнем состоянии и при благоприятных метеорологических условиях. Внешняя характеристика двигателя, соответствующая номинальной мощности АК, ограничительная характеристика, соответствующая М

представляющая предельное увеличение сопротивления воды увеличению судна или предельный момент сопротивления гребного винта, является швартовной винтовой характеристикой. Крайняя возможная правая винтовая характеристика ĐО соответствует движению судна при порожнем состоянии и при благоприятных метеорологических условиях. Внешняя характеристика двигателя, соответствующая номинальной мощности АК, ограничительная характеристика, соответствующая М

ограничительная характеристика тепловой напряженности AFE, регуляторная характеристика GD. Точка 1 соответствует эксплуатационной мощности и эксплуатационной частоте вращения. При длительной работе выше ограничительной характеристики в области АВВ

ограничительная характеристика тепловой напряженности AFE, регуляторная характеристика GD. Точка 1 соответствует эксплуатационной мощности и эксплуатационной частоте вращения. При длительной работе выше ограничительной характеристики в области АВВ  А возможны тепловая и механическая перегрузки двигателя.

А возможны тепловая и механическая перегрузки двигателя.

В процессе эксплуатации вследствие увеличения шероховатости обшивки корпуса и лопастей гребного винта происходит “утяжеление” винтовой характеристики, которая располагается левее номинальной (характеристика О  F

F  ). В точке F

). В точке F  как и в другой точке пересечения винтовых характеристик с ограничительной по тепловой напряженности, двигатель будет работать на допустимом пределе уровня тепловой напряженности.

как и в другой точке пересечения винтовых характеристик с ограничительной по тепловой напряженности, двигатель будет работать на допустимом пределе уровня тепловой напряженности.

Закономерность “утяжеление” винтовых характеристик от времени, в том числе вследствие не восстановления после докования первоначальных пропульсивных качеств судна можно проследить по коэффициенту

С =  .

.

Из сопоставления результатов наблюдений за эксплуатацией судов следует, что через 3 года эксплуатации после постройки коэффициент С после докования увеличивается в среднем на 8 % и, соответственно утяжеляется винтовая характеристика. В то же время частота вращения от момента докования до следующей постановки судна в док уменьшается в среднем на 2 - 5 % в зависимости от районов плавания, материалов изготовления корпуса и гребного винта, качества защиты корпуса от коррозии, соотношения стояночного и ходового времени и т.д.

На рис.8 приведена зависимость снижения частоты вращения от времени эксплуатации.

Рис. 8 Уменьшение частоты вращения гребного винта от времени эксплуатации:1,2,3,4,5- время докования.

“Облегчение ” винтовых характеристик имеет менее систематический характер. Оно обусловлено главным образом эксплуатацией судов при осадках меньших грузовой марки.

Изменение состояния поверхностей корпуса, лопастей приводит к повышению сопротивления движению судна, изменению гидродинамических характеристик гребного винта, “утяжелению ”винтовых характеристик дизеля.

При этом уменьшаются частота вращения винта, мощность дизеля и, соответственно, упор, развиваемый гребным винтом. Одновременно снижается КПД винта и скорость хода судна.

Повышение шероховатости корпуса в процессе эксплуатации вызывает увеличение буксировочного сопротивления R и коэффициента попутного потока

Рис. 9 Снижение скорости теплохода (винт бронзовый) от времени эксплуатации: 1 –суммарная потеря скорости; 2 - потеря скорости вследствие увеличения шероховатости винта; А, А`- влияние на скорость изменения КПД винта, вызванного шероховатостью корпуса; Б, Б` - обратное влияние попутного потока; _______ - зона “Тропики”, ------------ зона “Зима”.

На рис. 9 представлены зависимости снижения скорости судна от времени эксплуатации, вызванные различными факторами. В зависимости от зоны эксплуатации суммарные потери скорости могут достигать 25%.

По данным “Аустралиан Андерватер Инжиниринг ” после 12-14 мес. Эксплуатации скорость судов снижается до 10%, восстановления скорости достигается дополнительным расходом топлива, составляющим 8-12 %. Среди направлений по сбережению топлива ведущее место занимает рациональная эксплуатация пропульсивного комплекса судна. В частности, это относится к корпусу судна и гребному винту.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 6130; Нарушение авторских прав?; Мы поможем в написании вашей работы!