КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство колес и колец

|

|

|

|

Технологические процессы изготовления железнодорожных колёс и крупногабаритных колец различного назначения в основном однотипны. Они базируются на операциях осадки, штамповки и прокатки, осуществляемых на последовательно установленных гидравлических прессах разных усилий и колёсо- (кольце) прокатном стане.

Колёса для железнодорожных вагонов и локомотивов производятся диаметром от 850 до 1250мм. Вагонные колёса, составляющие основную часть продукции колесопрокатных цехов, изготавливают диаметром 950 мм, массой 385 кг из среднеуглеродистой стали (0,50 - 0,65% С, 0,50 - 0,90% Мп, 0,20 - 0,42 %, менее 0,25% Сг, N1, Си каждого). Исходным материалом для изготовления колёс яв-ляются катанные или кованные слитки, а также - слитки сифонной разливки с многогранной (волнистой) боковой поверхностью массой 3,5 - 4,2 т. Поступившие в цех слитки проходят подготовку к последующей обработке – деление на единичные заготовки массой около 480 кг, отделение прибыльного и донного отходов. Это осуществляется путём глубокой надрезки слитков на многорезцовых слиткоразрезных станках (рис.18,5 а) и ломки с помощью клина на прессе – слитколомателе (рис.18.5, б). В зависимости от расположения заготовок по высоте, длина конусного слитка составляет 250 - 350 мм, -а его надрезка

Рис.18.5 - Подготовка слитков для изготовления колёс

а) надрез слитков; б) отделение заготовок

а) б)

производится резцом шириной 20 мм. Нагрев заготовок перед деформированием производится в кольцевых нагревательных печах до температуры 1240 – 1260°C в течение 5 часов. Перед деформированием с заготовок сбивается окалина (рис.18.6, а). После осмотра, сортировки, ремонта поверхности и обрезки косых шеек пневматическими зубилами или газокислородными резаками заготовки поступают на прессопрокатную линию, где производят окончательный заготовок до температуры 1230-1260ºС в двух последовательно установленных кольцевых печах с последующим удалением окалины гидросбивом с давлением 15 - 20 Мпа.

Деформирование нагретых заготовок производится на прессах и колесопрокатном стане в следующей последовательности (рис.18.6, 18.7):

а) б) в)

г) д) е) ж)

Рис.18.6 – Последовательность операций при изготовлении колёс

- вначале выполняется осадка заготовок гладкими плитами (рис.18.6, б), с последующей кантовкой осаженной заготовки;

- для оптимального распределения металла между ободом и ступицей осадка заготовку осаживают и разгоняют на прессе (рис.18.6, в);

- формовка на прессе ступицы и прилегающей к ней части диска, а также подготавливают обод и прилегающие к нему части диска к прокатке на колесопрокатном стане (рис.18,6, г);

- прокатка на колесопрокатном стане с целью получения обода заданного профиля и раскатки обода по диаметру (рис.18.6, д);

- калибровка обода, выгибка диска (рис.18.6, е),

- прошивка отверстия и маркировка колес (рис.18,6, ж).

Для исключения образования флокенов, все колеса после обработки проходят изотермическую выдержку в конвейерных печах в течение не менее 3х часов при температуре 600 - 650 °C. После изотермической выдержки колеса осматриваются и обмеряются по геометрическим параметрам и, при необходимости, подвергаются ремонтной обточке для устранения поверхностных дефектов. Изго-товленные колеса направляются на механическую обработку,

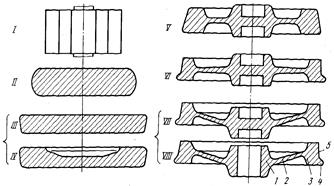

Рис.18.7 – Стадии изготовления железнодорожного колеса:

1 – исходная заготовка; 11 – после осадки на прессе 20МН; 111, после прокатки в колёсопрокатном стане; 111, 1V - после осадки и разгонки в кольцо на прессе 50МН; V - после штамповки на прессе 100 МН; V1 - после прокатки в колёсопрокатном стане; V11, V111 - после выгибки и окончательной прошивки в прессе 35 МН; 1- ступица; 2 – диск; 3 – обод; 4 – гребень; 5 – поверхность катания.

которая производится в 2 этапа, включая предварительную и окончательную обработку.

Предварительная механическая обработка колес состоит в подрезке торца и обточке поверхности катания, гребня и боковых поверхностей обода с обеих сторон колеса. После предварительной механической обработки колеса подаются к нагревательным печам для их нагрева до температуры 830 - 870°C для дальнейшей термической обработки. Режимы термической обработки выбираются в зависимости от состава стали. Обод колеса подвергается прерывистой закалке водой на машинах вертикального типа с последующим отпуском при температуре 460 - 520°C в течение не менее 2х часов.

Приём продукции осуществляется с ледующим образом. Из каждой партии колес отбирается пробадля проведения приемно-сдаточных испытаний. Каждая партия группируется из колес одного назначения, изготовленных из стали одной плавки - ковша. Обычно проводится контроль остаточных напряжений в металле колеса, проверяется сходимость, испытание обода и диска колеса на растяжение. Испытания на растяжение в диске колеса проводится факультативно; определение твердости по сечению обода колеса на глубине 30 и 50 мм от поверхности катания колеса; испытания на ударную вязкость диска колеса; контроль макроструктуры обода, ступицы и диска колеса.

Процесс прокатки включает три этапа:

I - обжатие обода начальными конусами наклонных валков при зафиксированных нажимных и коренных валках, при этом наклонные валки формируют боковые поверхности обода, нажимные валки - поверхность катания с гребнем, коренные - поддерживают заготовку и в меньшей мере формируют поверхность катания;

II этап (рис.18.7) - раскатка обода по диаметру, осуществляемая средними конусами наклонных валков в процессе подвода нажимных валков и зафиксированном верхнем наклонном валке, при этом коренные валки отводятся синхронно с ростом диаметра заготовки, поддерживают её, но обжатия не производят;

III этап - полировка обода и уменьшение его возможного эксцентриситета относительно ступицы за счёт малых обжатий. Выгибку диска и калибровку размеров обода производят в выгибных штампах на прессе 35 МН: I операция (ход главного гидроцилиндра).-, в результате которого происходит также дальнейшее снижение эксцентриситета обода относительно ступицы; II операция (ход прошивного цилиндра усилием 5 МН) - срез перемычки в центральном отверстии колеса.

Рис.18.8 – Прокатка колёс

Черновые горячедеформированные колеса, имеющие после всех операций температуру 900 - 950 "С, проходят клеймение, противофлокеновую обработку, заключающуюся в удалении водорода из стали (охлаждение до 400 - 450 "С для завершения превращения, нагрев до 600 - 670°С в туннельной конвейерной печи и изотермическая выдержка при этой температуре не менее 4,5 ч с последующим охлаждением в стопах), термическое упрочнение (нагрев в кольцевой печи, прерывистая закалка с помощью водяных спрейеров, отпуск), механическую обработку (обточку поверхности катания, гребня, торцов обода, центрального отверстия в ступице), ударные и другие испытания, контроль размеров, осмотр и при необходимости ремонт, окончательную приемку. Производительность современных агрегатов для производства колес - 650 тыс. штук ≈ 250 тыс.т в год

Кольцаразличного назначения - для крупногабаритных подшипников качения, бандажей для составных железнодорожных колес и др. - изготавливают по технологии обработки давлением, близкой к колесной. Используются литые, кованые или катаные заготовки, проходящие при необходимости предварительную обточку наружной поверхности. Нагретые заготовки подвергаются осадке, прошивке сквозного отверстия, при получении некоторых изделий - дополнительной штамповке, после чего производится их прокатка на кольцепрокатном стане. Стан в значительной мере аналогичен по устройству колесопрокатному, отличаясь наличием внутреннего валка. На станах различного типоразмера прокатываются кольца диаметром 100 - 3800 мм. В отдельных случаях операция раскатки колец применяется как чистовая; она проводится в холодном состоянии, что позволяет получать кольца повышенной точности, прочности, с высоким качеством и чистотой поверхности.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1292; Нарушение авторских прав?; Мы поможем в написании вашей работы!