КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Потовая железа 2 страница

|

|

|

|

Одними из лучших на сегодня марок синтетических кож являются: CKHII — синтетическая кожа нового поколения (Россия), софрина (Япония); широко используются синтетические кожи на волокнистой коллагеновой основе. Структура основы СКНГ1 состоит из пучков ультратонких волокон толщиной 0,14—4 мкм с высокой плотностью упаковки, связанных в прочные узлы, но сохраняющих подвижность структурных элементов друг относительно друга. Соотношение массовых долей волокнистой основы (пропитанной полимерным связующим) и полимерного покрытия составляет 95: 5, толщина покрытия на основе полиуретанов — 60—70 мкм. Свойства СКНП близки по значениям к свойствам натуральной кожи. Аналогичную структуру имеет и синтетическая кожа софрина — основа, состоящая из пучков ультратонких синтетических волокон, с очень тонким полиуретановым покрытием. Деформационно-прочностные и гигиенические свойства данного материала и натуральной кожи близки, а по эксплуатационной долговечности софрина превосходит натуральную кожу.

Синтетическую кожу на волокнистой коллагеновой основе («прессованную кожу») получают из отходов кожевенного производства (обрезков кож) в смеси с полиамидными, полиэфирными или полипропиленовыми волокнами. Химическими или физико-механическими методами кожотходы переводят в ульт- ратонкие волокна, после чего формуют холст, подвергают иг- лопробиванию и термоусадке. Нанесение покрытия возможно прямым и переносным способами. Отделывают синтетическую кожу аэрографом или сетчатым валиком, могут тиснить. Прессованные кожи стойки к истиранию, многократному изгибу, эластичны при низких (до -50 °С) температурах, устойчивы к действию растворителей и масел. Их используют как для верха обуви, так и для подкладки.

Искусственные и синтетические подкладочные кожи должны обладать высокой паропроницаемостью, гигроскопичностью, потостойкостью, а также высоким сопротивлением истиранию и малой жесткостью. Ассортимент этих материалов достаточно разнообразен как по типу основы, так и по виду покрытия. В качестве подкладки используются винилискожа-Т, эластоискожа-Т, амидоэластоискожа-Т, новелет (Финляндия), цееф (Германия), дюпор (США) и др.

Искусственные материалы для промежуточных деталей обуви включают материалы, используемые для жестких задников и подносков. Они должны обладать жесткостью и упругостью, способностью принимать форму пяточной или носочной части колодки, устойчивостью к влаге и истиранию.

Наряду с обувными картонами для изготовления жестких задников и подносков используют искусственные материалы на волокнистой основе или без основы: обувную нитроискожу-Т, термопластичные материалы (термофлекс, «Таллинн-400» и др.), эластичные материалы. Термопластичные материалы вырабатывают, как правило, многослойными, на нетканой или ткано основе, пропитанной смесью латексов и покрытой полимерно пленкой. Материалы легко формуются, отличаются водосто$Ц костью, в процессе производства размягчаются и прочно склей; ваются с кожей и тканью; кроме того, не требуется применений клея и растворителей. Термопластичные задники и подноски ш наибольшей мере отвечают требованиям обувной технологи.» при прогрессивных способах формования верха с использовав нием термических воздействий. Эластичные материалы при меняют для подносков в текстильной, бесподкладочной и жев" ской хромовой обуви с зауженным носком. Они имеют неболь’ шую толщину и отличаются от подносков из других материале гибкостью и эластичностью. Перспективным направлением яв ляется внедрение в производство обуви метода формования под носков из клея-расплава, который размягчается под действие токов высокой частоты.

К искусственным и синтетическим материалам для низа обуви относят резины, пластмассы, термоэластопласты (ТЭП)$ а также обувные картоны.

Резина является достаточно распространенным материалом^ применяемым для изготовления деталей низа обуви, В обувном производстве используют: формованные резиновые детали (пом дошвы, каблуки, набойки и др.); резиновые пластины, из кото* рых вырубают детали обуви и называют их штампованными# сырые резиновые смеси, которые в процессе горячей вулканит: зации превращают в низ обуви непосредственно на сформован-, ной заготовке верха обуви.

Резины различных типов образуются при вулканизации сыг рых резиновых смесей, состоящих из натурального или синте* тического каучука, вулканизирующего агента и различных добавок (ингредиентов). В состав смесей входит до 20 компонентов, количество и соотношение которых подбирают в зависимости от технологических и эксплуатационных свойств и структуры, которыми должна обладать резина в соответствии с ее назначением. Вулканизирующим агентом чаще всего является сера, которая вступает в химическое взаимодействие с каучуком и превращает его в резину. Из добавок важное значение имеют регенерат (бывшие в употреблении, а также бракованные измельченные резиновые изделия); наполнители (сажа, каолин, мел, отходы переработки волокон, синтетические смолы); мяг- чители (минеральные масла, стеарин, канифоль и др.); проти- востарители (парафин, церезин, амины и др.); порообразовате- ли (для получения пористых резин — углекислый аммоний,

сульфоазиды и сульфогидразиды, порофоры и др.); пигменты и красители (для получения черных резин — сажа, для цветных — оксиды цинка, титана, железа и др.)*

резина для обувной промышленности выпускается в широком ассортименте, различная по структуре и составу, назначению, толщине, цвету и т.д. В зависимости от структуры различают резины непористые и пористые. По назначению резину де- лЯт на подошвенную, каблучную, набоечную и др. По цвету различают резину черную и цветную.

Наиболее важными классификационными признаками являются структура и состав, которые обусловливают свойства и назначение резины каждого вида.

К резинам непористой структуры относятся резины на основе бутадиеновых каучуков, кожеподобные, транспарентные.

Непористые резины в виде пластин и деталей для низа обуви изготовляют, как правило, из смесей на основе бутадиеновых каучуков. В зависимости от способа крепления и назначения вырабатывают резины марок А и АТТТ — для гвоздевого и винтового методов крепления, Б и БШ — для ниточных методов, В и ВШ — для клеевого метода, Г и ГШ — для набоек, Д — для каблуков формованных. Буква «Ш» обозначает, что резина получена шпальтованием (распиливанием) из более толстых пластин.

Все виды непористых резин имеют высокую плотность (1,30 г/см3 — черные и 1,55 г/см3 — цветные), а также высокие по сравнению с кожей износостойкость, сопротивление многократному изгибу и истиранию. Однако вследствие высокой плотности, недостаточной морозостойкости, низкого сопротивления раздиру и прорыву швом эти резины применяют ограниченно.

Непористые кожеподобные резины на основе бутадиен-сти- рольных каучуков с высоким содержанием стирола (до 80 %) по внешнему виду и упругопластическим свойствам близки к коже. Они обладают повышенной твердостью и высоким сопротивлением истиранию, что дает возможность изготовлять из такой резины тонкие подошвы (до 3 мм в подметочной части) для обуви клеевого метода крепления. Кожеподобную непористую резину применяют также при производстве обуви методом горячей вулканизации. Однако наличие в рецептуре кожеподобных резин термопластичных каучуков и смол может привести к их размягчению и, следовательно, растаптыванию обуви и появлению на ходовой поверхности подошв выпуклостей и неровностей следа затянутой обуви.

Транспарентные резины получают из смесей с малым содержанием наполнителей и соответственно высоким содержанием каучуков. При включении в смесь натурального каучука (65—70 %) получают резину транспарент с характерным внешним видом (лолупрозрачностью), а при замене его синтетическими каучуками (бутадиен-стирольным, изопреновым) — резину стиронип. Такие резины обладают хорошими механическими свойствами (прочностью, сопротивлением изгибу, истираемостью и др.). Исключительная износостойкость транспарентных резин позволяет изготовлять из них подошвы с глубоким рифлением (поперечной ребристостью), облегченные, с повышенной гибкостью и фрикционными свойствами и пониженной теплопроводностью за счет воздушных прослоек в рифлении.

Резины пористой структуры отличаются от непористых наличием замкнутых, не сообщающихся пор, суммарный объем которых в зависимости от вида резины составляет 20—80 % и более общего объема материала.

К преимуществам пористых резин как подошвенного материала относятся их легкость, гибкость, мягкость, высокая амортизационная способность. Кроме того, пористая резина характеризуется высокими теплозащитными свойствами (коэффициент теплопроводности пористой резины в 2 раза меньше, чем натуральной кожи, и в 4 раза меньше, чем непористой резины). Теплопроводность этой резины тем ниже, чем меньше ее плотность, что объясняется увеличением пористости материала. В такой же зависимости теплопроводность находится и от размера (диаметра) пор. Поскольку уменьшение размера пор оказывает благоприятное влияние на теплозащитные и другие свойства (износостойкость, прочность на разрыв, амортизационную способность), то создание резин с низкой плотностью и в то же время с мелкими и равномерными порами является одной из основных задач повышения качества этого материала.

Пористые резины, обладающие меньшей плотностью, чем непористые, используют более широко в обувном производстве. В зависимости от плотности и назначения пористые резины в виде пластин и деталей для низа обуви вырабатывают марок Б и БШ (плотностью 0,55—0,70 г/см3), В и ВШ (0,35—0,50 г/см3) — для подошв; Д и ДШ (0,55—0,70 г/см3), Е и ЕШ (0,35—0,50 г/см3) — для каблуков; Г (0,7—1,0 г/см3) — для каблуков формованных.

Ассортимент пористых резин для низа обуви весьма разнообразен. Так, резины мипора, эластопора, эвапора имеют плотность всего 0,2—0,5 г/см3. Резина типа порокреп, в смесь которой входит высокостирольная смола дуранит, по внешнему виду, цвету и другим свойствам имитирует натуральный каучук. При введении в резиновую смесь пробковой крошки получают пористую резину, имитирующую натуральную пробку.

Разработаны резины повышенной морозостойкости, масло- нефтестойкие, кислото- и щелочестойкие» повышенной стойкости к многократным деформациям и другие, применяющиеся в основном для специальной и производственной обуви.

Разработаны также трехслойные резиновые пластины для подошв утепленной обуви, внутренний слой которых пористый, а наружный — непористый. Такие подошвы, помимо теплозащитных свойств, обладают и высокой износостойкостью.

Пористые кожеподобные резины изготовляют с использованием волокнистых наполнителей. Среди них наиболее распространена резина кожволон, обладающая высокими показателями механических свойств и хорошей формуемостью. Применяют и другие виды пористых резин с волокнистыми наполнителями: дарнит, волокнит, вулканит и др.

Пластмассы широко применяют в обувном производстве. Они обладают комплексом эксплуатационных свойств, которые обеспечивают им конкурентоспособность среди других материалов и большую перспективу применения в обувной отрасли. Для изготовления деталей низа используют пластмассы на основе как полимеризационных смол (поливинилхлорид, полиэтилен, полипропилен и др.)» так и поликонденсационных смол (полиуретаны, полиамиды и др.).

Пластмассы на основе поливинилхлоридных смол (ПВХ) используют для изготовления деталей низа обуви методом литья под давлением, а также при производстве цельноформованной обуви. Для литья низа обуви применяют монолитный и микропористый ПВХ, а также гранулированные смеси ПВХ с полиуретаном. Обладая хорошей износостойкостью, устойчивостью к многократным изгибам и истиранию, подошвы из ПВХ монолитной структуры имеют существенные недостатки: низкую морозостойкость, высокую теплопроводность, плотность, невысокие показатели фрикционных свойств. Значительными преимуществами обладают подошвы из микропористого ПВХ: благодаря высокой пористости подошвы из него легче, с лучшими теплоизоляционными, амортизационными и фрикционными свойствами.

Полиэтилен, полипропилен, полиамиды (капрон) используют для изготовления каблуков, набоек и других деталей низа обуви.

Полиуретаны находят широкое применение в обувном производстве. Свойства полиуретана, выпускаемого для низа обуви преимущественно пористой структуры, могут изменяться в зависимости от назначения в очень широких пределах, что создает лучшие условия для управления формированием свойств и

качества обуви при ее производстве. Полиуретану можно при- дать такой комплекс свойств, который невозможно достичь у других подошвенных материалов. Так, в пористом полиуретане сочетаются легкость с твердостью. Полиуретан обладает хорошими теплоизоляционными свойствами, повышенным сопротивлением истиранию, многократному изгибу и растяжению, раздиру. Материал морозостоек, устойчив к действию масел, бензина и других нефтепродуктов. Полиуретану свойственны также хорошая окрашиваемость, формуемость и формоустой- чивость. Это дает возможность получать необычные для подошвенных материалов декоративные эффекты; по внешнему виду полиуретановые подошвы и каблуки могут имитировать кору дерева, натуральную пробку, плетенку из соломки и т.д. Высокая адгезия к материалам верха обуви способствует широкому применению полиуретана в качестве подошв при литьевых методах крепления низа кожаной обуви.

Термоэластопласты (ТЭП) составляют особую группу синтетических подошвенных материалов, в которых эластичность каучука сочетается с термопластичностью термопласта. ТЭП представляют собой блок-сополимеры, отличающиеся от аналогичных по химическому составу полимеров более упорядоченной надмолекулярной структурой (рис. 4.5). В ТЭП цепочки молекул состоят из блоков строго определенной длины.

-лММп КЩп КЩг

Рис. 4.5. Структура термоэластопласта:

А — термопластичный блок (из термопластов — полистирола, полипропилена, поли метил акрилата и др.); Б — эластичный блок (из эластомеров — поли- бутадиена (дивинила), полиизопрена и др.)

ТЭП благодаря высокой эластичности, прочности, твердости, сопротивлению истиранию и раздиру, а также хорошей форму- емости все более широко применяют в качестве материала для низа обуви. Достоинством ТЭП является также возможность их многократной переработки, т.е. организации безотходного про- изводства, использования в качестве вторичного сырья деталей обуви, отслужившей свой срок.

С целью получения низа обуви с нужным комплексом технологических и эксплуатационных свойств ТЭП смешивают с наполнителями, пластификаторами, порообразователями, красителями, получая довольно сложные композиции.

Обувные картоны предназначены для изготовления стелек, простилок, геленков, задников и других деталей. Обувной картон представляет собой листовой материал, состоящий из размельченных кожевенных, целлюлозных и других волокон и наполнителей, проклеенных латексами, дисперсиями или эмульсиями полимеров. В производстве обуви используют вырубленные из листов картона детали или предварительно формованные,

В зависимости от назначения картон изготовляют определенных видов и марок. Выделяют следующие виды обувных картонов: для задников (3), для основных и вкладных стелек (СО и СВ), для полустелек (ПС), для геленков (ГЛ), для прости- лок (ПР), для платформ (ПЛ) и др. Марка картона определяется назначением обуви (например, ЗМ — картон для задников модельной обуви, СОП — картон для основной стельки повседневной обуви). В зависимости от плотности картона марки делятся на модификации с присвоением им порядкового номера (например, ЗМ-1, ЗМ-2).

С учетом назначения и условий эксплуатации обуви стандартами нормируются толщина картонов, их плотность, жесткость при изгибе, предел прочности при растяжении, намокае- мость, формуемость, формоустойчивость и другие показатели.

5. ФОРМИРОВАНИЕ СВОЙСТВ ОБУВНЫХ ТОВАРОВ В ПРОЦЕССАХ ИЗГОТОВЛЕНИЯ

Наряду с исходными обувными материалами процесс производства кожаной обуви является фактором, определяющим и формирующим ее свойства и ассортимент. Применение тех или иных технологических приемов позволяет изменять свойства и ассортимент изготовляемой обуви; кроме того, качество выполнения технологических операций существенно отражается на свойствах и качестве изделий.

Промышленное производство обуви состоит из двух этапов. На первом этапе, называемом проектированием, создается первичный образец, или модель, обуви и разрабатывается вся необходимая техническая документация. Проектирование включает моделирование и конструирование обуви, которыми занимаются художники-модельеры и конструкторы. На втором этапе происходит изготовление обуви партиями по первичному образцу.

При проектировании осуществляются два взаимосвязанных процесса — разработка формы и размеров обувной колодки и создание модели обуви.

Обувные колодки являются базовым инструментом производства обуви. От формы и размеров обувных колодок в прямой зависимости находятся соответствие внутренних размеров обуви особенностям строения стоп, форма носочной части и высота приподнятости пяточной части, линейные размеры, удобство обуви в носке.

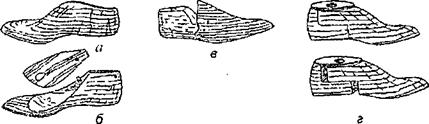

По назначению обувные колодки подразделяют на основные (затяжные) и вспомогательные (гладильные, отделочные). Основные колодки используют при формовании заготовки для придания ей требуемой формы. Вспомогательные колодки применяются на некоторых операциях технологического процесса и получили свое название от этих операций: гладильные — для разглаживания подошв; отделочные — для отделки обуви и защиты, предохранения ее от деформаций. В зависимости от способа формования и вида обуви применяют обувные колодки разной конструкции: цельные, с выпиленным клином, сочлененные, раздвижные (рис. 5.1, а—г). По материалу различают деревянные, металлические, пластмассовые и комбинированные колодки.

Рис. 5.1. Конструкции затяжных обувных колодок: а — цельная; б — с выпиленным клином; в — сочлененная; г — раздвижная

Рис. 5.1. Конструкции затяжных обувных колодок: а — цельная; б — с выпиленным клином; в — сочлененная; г — раздвижная

|

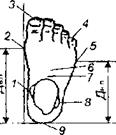

При выборе параметров обувной колодки учитывается ана- томо-физиологическое строение нижних конечностей. В стопе выделяют три участка (рис. 5.2, а—в): пальцевый (носочный), плюсневый (геленочный) и предплюсневый (пяточный).

Основой для разработки колодок являются данные антропометрических исследований стоп (данные обмера стоп населения и изучения среднетипичных по форме и размерам). При этом устанавливаются основные антропометрические точки стопы (рис. 5.3) и ее размерные признаки, измеряемые от наиболее выступающей точки пятки (рис. 5.4).

а — вид с внутренней стороны; б — вид со стороны подошвы: I—пальцы; Н — плюсна; III — предплюсна; в — вид с наружной стороны; 1 — пальцы; 2 — внутренний пучок; 3—внутренняя лодыжка; 4—наружный пучок; 5—наружная лодыжка; б— место сгиба стопы; 7— подъем (гребень)

а — вид с внутренней стороны; б — вид со стороны подошвы: I—пальцы; Н — плюсна; III — предплюсна; в — вид с наружной стороны; 1 — пальцы; 2 — внутренний пучок; 3—внутренняя лодыжка; 4—наружный пучок; 5—наружная лодыжка; б— место сгиба стопы; 7— подъем (гребень)

При изменении моды на обувь изменяется фасон колодки — форма ее носочно-пучковой части и приподнятость пяточной части. Фасон колодки, являющийся ее важной характеристикой, определяет фасон обуви.

К важнейшим характеристикам колодок относятся также их размеры и полноты, которые соответствуют размерам и полнотам обуви. Размер и полнота являются основными размерными параметрами кожаной обуви.

|

| Рис. 5.3. Основные антропометрические точки стопы; |

| I |

| с |

1 — центр внутренней лодыжки; 2 — наиболее выступающая точка первого плюснефалангового сочленения (точка внутреннего пучка); 3 — передняя точка стопы на первом или втором пальце (самая удаленная точка от пятки); 4—точка конца пятого пальца; 5—наиболее выступающая точка пятого плюснефалангового сочленения (точка наружного пучка); 6—точка середины стопы; 7—точка сгиба стопы; 8 — центр наружной лодыжки; 9 — наиболее выступающая точка пятки; Да.п — расстояние от точки пятки до точки внутреннего пучка; Ди.п — расстояние от точки пятки до точки наружного пучка

Рис. 5.4. Основные размерные признаки стопы:

Д — длина стопы; Шв„, Шн.п — соответственно ширина стопы в пучках; Шп — ширина пятки; Ов п, Он.п — обхват в пучках (в плюснефаланговом сочленении);

Ос — обхват через середину стопы (прямой подъем); Ос г— обхват через сгиб и пятку (косой подъем); Ол — обхват по лодыжкам; Ог — обхват над лодыжками

Существует несколько систем нумерации колодок и обуви. В штихмассовой ситеме нумерации номер (размер) колодки определяется длиной стельки (следа колодки) в единицах старой французской меры —~ штихах (1 штих = 6,67 мм, или 2/3 см). Длина стельки обувц складывается из длины стопы и нормальной прибавки (припуска), равной 10 мм. Интервал между смежными номерами составляет 6,67 мм.

Фирмы—производители обуви некоторых зарубежных стран не включают нормальный припуск в размер, а поэтому одинаковые номера отечественной и импортной обуви не совпадают по длине стельки. В итоге для одного и того же потребителя требуется обувь разных номеров в зависимости от ее вида, фасона, что является весьма неудобным.

В метрической системе нумерации номер (размер) колодки и обуви определяется длиной стопы (от наиболее удаленной точки пятки до наиболее выступающего вперед пальца) и указывается в миллиметрах (при маркировке колодок и обуви) или в сантиметрах (в торговой практике). Интервал между смежными размерами составляет 5 мм; для обуви из юфтевых кож и специального назначения — 7,5 мм.

При уменьшении межномерного интервала с 6,67 до 5 мм улучшаются условия для подбора впорной обуви, т.е. макси- гдально соответствующей форме и размеру стопы. В этом состоит основное преимущество метрической системы.

В дюймовой системе нумерации (1 дюйм = 25,4 мм) номер (размер) колодки — отвлеченная величина. Номер колодки выражается в барликонах (1 барликон =1/3 дюйма, или 8,46 мм). Система имеет несквозной характер: нумерация идет от 0 до номера 13, а затем вновь от 1 до 13. Интервал между смежными номерами для большинства видов обуви составляет 8,46 мм (для отдельных видов — 4,23 мм). Различают дюймовые системы английскую и американскую. В английской системе нулевой размер отстоит от пяточного закругления стельки на 4 дюйма (на стандартный размер ножки новорожденного). Американская система аналогична английской, но по сравнению с ней сдвинута к нулю на 1/12 дюйма (2,1 мм).

Стопы при одной длине могут быть разными по ширине и обхватам. Поэтому колодки и обувь выполняют в разных полнотах. Полнота обуви определяется обхватом пучков в миллиметрах (сечение 0,68/0,72 Д) и выражается условными единицами (цифрами или буквами, либо сочетанием букв и цифр). В соответствии с ГОСТ 3927 для обозначения полнот принимаются цифры. Интервал между смежным полнотами составляет 6, 8 или 10 мм.

Моделирование обуви — процесс создания эскиза модели в виде рисунка или объемного макета. Модель обуви представляет собой конкретное изделие, которому присущи индивидуальные признаки конструкции, материалов и внешнего оформления. Разработка моделей производится по определенной схеме, позволяющей учесть все заданные условия для создания удобной и целесообразной обуви. При моделировании учитываются следующие положения:

♦ до создания модели необходимо представить основные функции обуви, ее принципиальную форму, определяемую этими функциями;

♦ экономичность изделия с точки зрения производства, сбыта, возможности внесения изменений в производство;

♦ выбор материалов, отвечающих функциональным и эстетическим требованиям к готовому изделию;

♦ выбор технологии, выгодной с точки зрения затрат материалов, труда и оборудования;

♦ учет социальных (пол, возраст) и психологических факторов (отношение к моде, вкус, предпочтения) предполагаемых контингентов потребителей;

♦ соответствие изделия физиологическим и антропометрическим характеристикам потребителя (масса изделия, определяющая утомляемость при ходьбе; размеры и полноты типичных стоп);

♦ стандартизация деталей и узлов.

Конструирование обуви — процесс создания образца из отдельных элементов (конструктивных узлов и деталей) путем построения чертежа модели и подготовки шаблонов. Конструкция обуви представляет собой строение изделия из отдельных деталей, связанных в единое гармоничное целое.

Процесс конструирования технически довольно сложен, поскольку необходимо перейти от объемной формы колодки (и обуви) к плоской форме деталей (получить их развертку — чертеж), а также предусмотреть припуски деталей для их взаимного скрепления и изменения размеров деталей при формовании с учетом неравномерности их деформационных свойств.

Основная сложность проектирования — снятие копии боковой поверхности колодки, имеющей объемную форму, и перенесение ее на плоскость с последующим вычерчиванием контуров будущих деталей верха. По контурам вырезают шаблоны деталей, а по шаблонам изготовляют резаки для механического раскроя материалов. Существует несколько способов снятия боковой поверхности колодки, но наиболее распространены копировальный (метод жесткой оболочки) и копировально-графический.

При копировальном методе на колодке создают оболочку из полимера, бумаги или марли, смоченной клеем. На оболочке изображают эскиз модели с контурами всех деталей. Оболочку с нанесенным эскизом снимают с колодки и разрезают по контурам деталей, делая подрезы для распрямления, после чего распластывают на плоскости.

Копировально-графический метод предполагает снятие копии колодки по ее проекции на плоскость. Чертеж копии вносят в систему координат, изображая на нем основные (базисные) и вспомогательные линии. Базисные линии — проекции поперечных сечений стоны, проходящие через наиболее характерные анатомические точки (пяточное закругление, сгиб стопы в голеностопном суставе, центр головки большого пальца, центр головки мизинца, середина стопы). После нанесения линий получается так называемая грундмоделъ, по которой затем проектируют наружные и внутренние детали обуви, а также изготовляют шаблоны и резаки для раскроя деталей.

Конструирование деталей низа обуви осуществляется путем копирования контура ходовой поверхности колодки и изображения профиля подошвы на основании данных о высоте каблу- fca, толщины деталей верха, степени закругленности носка и пяточной части. Форму и размер других деталей увязывают с эскизом обуви.

Одним из направлений современного проектирования является разработка моделей обуви на одной конструктивной основе (базе). База — основные детали обуви, которые не изменяются при изменении внешнего вида обуви в целом. Базовое моделирование позволяет расширить ассортимент обуви путем разнообразия декоративных элементов (строчек, перфораций, фурнитуры, накладных деталей, подбора материалов, различающихся по цвету, фактуре, характеру отделки).

Изготовленный опытный образец новой модели обуви проходит рассмотрение и утверждение на художественно-техническом совете предприятия при участии представителей торговли. Перед запуском модели в производство осуществляется разработка серии шаблонов для раскроя деталей — серийное градирование. Серией называют колодки и обувь одного фасона, но разных размеров.

Правильно разработанная модель, гарантирующая изготовление красивой, высококачественной и удобной обуви, должна быть нетрудоемкой в производстве, рациональной и экономичной по расходу материалов. Экономичной и рациональной считают модель, детали которой при прочих равных условиях обладают меньшей площадью, лучшей конфигурацией и компактностью при укладывании на плоскости.

Детали обуви. Современная обувная продукция состоит из различных по назначению и форме деталей, количество которых в полупаре зависит от вида и разновидности обуви, а также сложности ее модели. В настоящее время выпускают пять основных видов обуви: сапоги, полусапоги, ботинки, полуботинки и туфли, на базе которых изготовляют конструктивные разновидности (сапожки, полусапожки, сандалеты, опанки, пантолеты и др.) и большое число моделей.

Все детали обуви в зависимости от расположения делят на две группы: детали верха и детали низа. Детали верха, соединенные между собой в определенной последовательности, образуют заготовку верха и располагаются над тыльной поверхностью стопы. Детали низа прикрепляются к заготовке верха обуви в определенной последовательности и располагаются под плантарной (подошвенной) поверхностью стопы.

В пределах каждой группы выделяют наружные, внутренние и промежуточные детали (рис. 5.5, 5.6, а—б). Наружные Детали расположены с внешней стороны изделия, внутренние

соприкасаются со стопой, промежуточные находятся между наружными и внутренними деталями. По степени значимости детали подразделяют на ответственные и второстепенные.

а — наружные: 1 — носок, 2 — союзка, 3 — язычок, 4 — подбпочник, 5 — задний наружный ремень, 6—берцы, 7—задинка, в—каблук, 9 — рант, 10—подошва; б—внутренние и промежуточные: 1 —основная стелька, 2—жесткий подносок,

а — наружные: 1 — носок, 2 — союзка, 3 — язычок, 4 — подбпочник, 5 — задний наружный ремень, 6—берцы, 7—задинка, в—каблук, 9 — рант, 10—подошва; б—внутренние и промежуточные: 1 —основная стелька, 2—жесткий подносок,

3 — закрепка, 4 — подблочник, 5 — иитаферка, 6 — задний внутренний ремень,

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 487; Нарушение авторских прав?; Мы поможем в написании вашей работы!