КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Кинематические схемы

|

|

|

|

Схемой называется конструкторский документ, на котором в виде условных изображений показаны составные части изделия, их взаимное расположение и связи между ними.

ГОСТ 2.703-68 устанавливает правила выполнения трёх типов кинематических схем: принципиальных, структурных и функциональных.

Структурные схемы поясняют взаимосвязь основных частей изделия и их назначение, в условном обозначении имеют цифру 1, например К1 (схема кинематическая структурная).

Функциональные схемы поясняют процессы, протекающие в изделии или его части, в условном обозначении имеют цифру 2.

Принципиальные схемы отражают полный состав элементов изделия и связей между ними и дают детальное представление о принципе его работы, в условном обозначении имеют цифру 3.

В задании 2.05. представлены кинематические принципиальные схемы механизмов. Пример условного обозначения: 190604.25з.03.2.05. К3, где: 190604 – шифр специальности, 25з – поимённый номер студента, выполнявшего работу, 03 – номер варианта, 2 – номер контрольной работы, 05 – номер задания, К3 – принципиальная кинематическая схема.

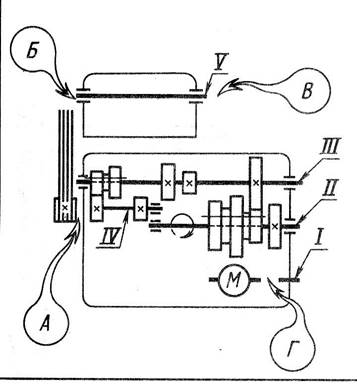

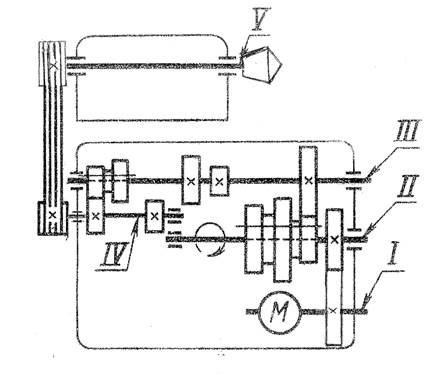

Пример выполнения кинематической схемы приведен на рис. 2.34 и 2.35.

Рис. 2.34. Незаконченная кинематическая схема бабки токарно-винторезного станка мод. 1616

Недостающие элементы:

А – подшипник; Б – шкив клиноременной передачи; В – центр; Г – зубчатое колесо

Рис. 2.35. Кинематическая схема бабки токарно-винторезного станка мод. 1616

КОНТРОЛЬНЫЕ ЗАДАНИЯ № 2(по разделам 3,4,5).

Задание 2.01 – Технический рисунок геометрических тел

Задание 2.02 – Комплексный чертёж детали

Задание 2.03 – Чертёж стандартных резьбовых изделий

Задание 2.04 – Деталирование сборочного чертежа

Задание 2.05 – Электрическая схема механизма (выдает преподаватель персонально).

Содержание заданий

Задание 2.01. Выполнить технические рисунки геометрических тел

Таблица 2.3.

| Наименование геом. тела,его расположение и вид проекции | Варианты | |||||||||||||||||||||||

| Цилиндр на основании, изометр.проекция | + | + | + | + | + | + | ||||||||||||||||||

| Цилиндр на образующей, изометр.проекция | + | + | + | + | + | + | ||||||||||||||||||

| Конус на основании, изометр.проекция | + | + | + | + | + | + | ||||||||||||||||||

| Конус на образующей, изометр.проекци | + | + | + | + | + | + | ||||||||||||||||||

| Шестиугольная пирамида на основании, изометр.проекция | + | + | + | + | + | + | ||||||||||||||||||

| Шестиугольная пирамида на боковой стороне, изометр.проекция | + | + | + | + | + | + | ||||||||||||||||||

| Шестиугольная призма на основании, изометр.проекция | + | + | + | + | + | + | ||||||||||||||||||

| Шестиугольная призма на боковой стороне, изометр.проекция | + | + | + | + | + | + | ||||||||||||||||||

| Трёхугольная призма на основании, диметр.проекция | + | + | + | + | + | + | ||||||||||||||||||

| Трёхугольная пирамида на основании, диметр.проекция | + | + | + | + | + | + | + | + | ||||||||||||||||

| Четырёхугольная призма на основании, диметр.проекция | + | + | + | + | + | + | ||||||||||||||||||

| Четырёхугольная пирамида на основании, диметр.проекция | + | + | + | + |

Примечание. В вариантах 1-4 диаметр окружности основания цилиндра или конуса, диаметр вписанного правильного многоугольника в основание равны 40мм, высота фигур 60мм. В вариантах 5-8 диаметр окружности основания цилиндра или конуса, диаметр вписанного правильного многоугольника в основание равны 50мм, высота фигур 70мм. В вариантах 9-12диаметр окружности основания цилиндра или конуса, диаметр вписанного правильного многоугольника в основание равны 45мм, высота фигур 65мм. В вариантах 13-16 диаметр окружности основания цилиндра или конуса, диаметр вписанного правильного многоугольника в основание равны 55мм, высота фигур 75мм. В вариантах 17-20 диаметр окружности основания цилиндра или конуса, диаметр вписанного правильного многоугольника в основание равны 60мм, высота фигур 60мм. В вариантах 21-24 диаметр окружности основания цилиндра или конуса, диаметр вписанного правильного многоугольника в основание равны 65мм, высота фигур 80мм.

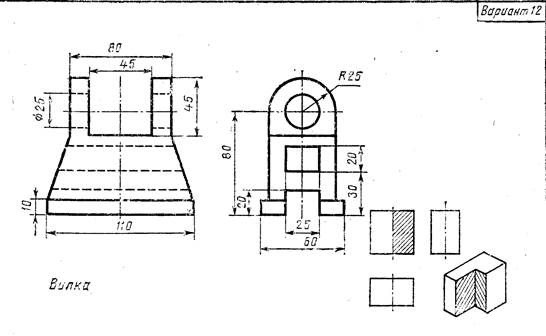

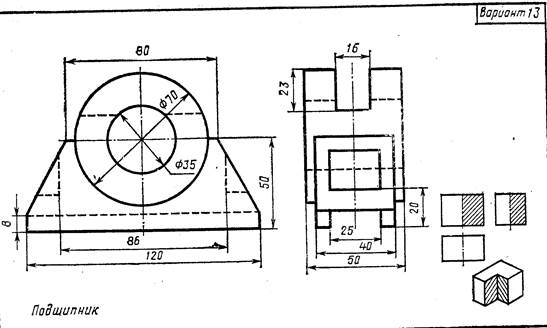

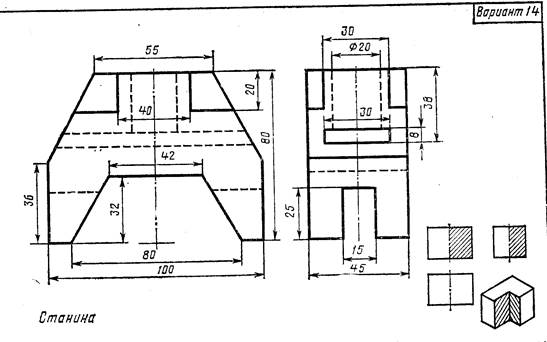

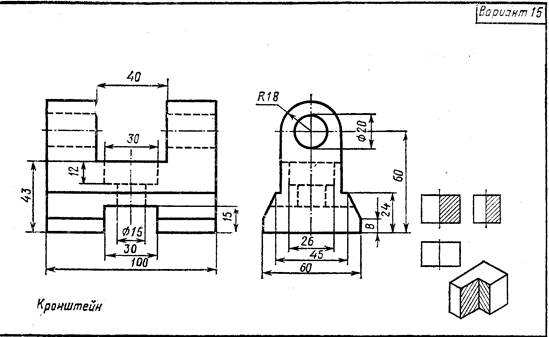

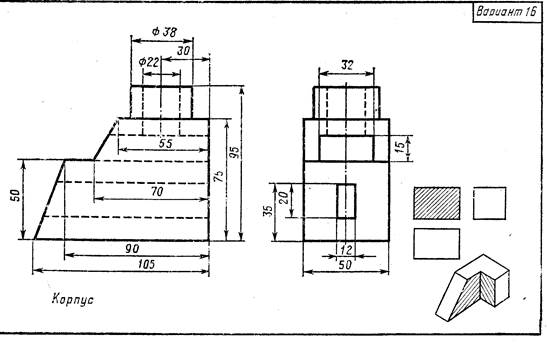

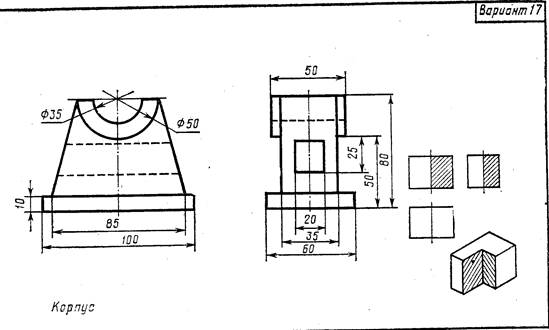

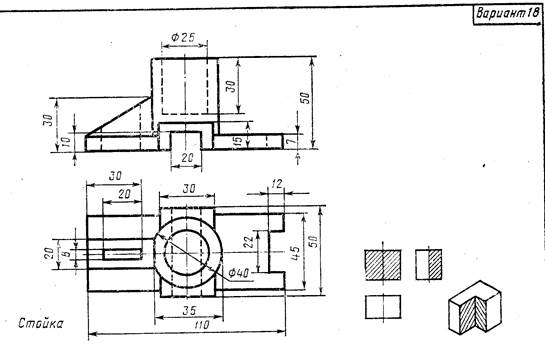

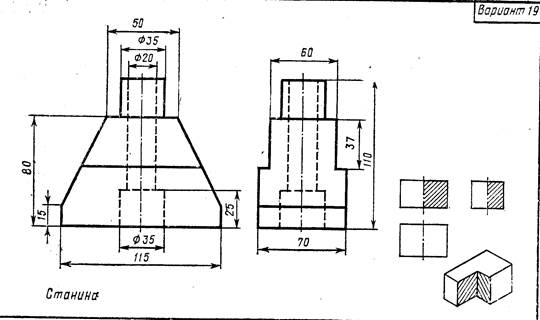

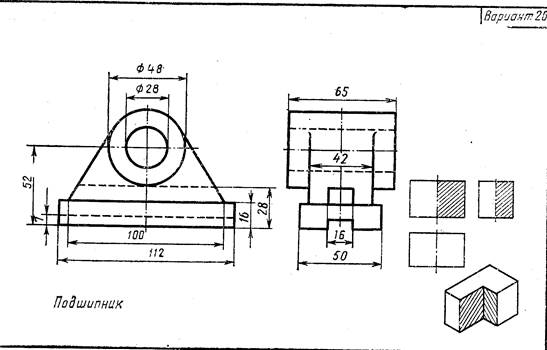

Задание 2.02. Построить комплексный чертёж детали, достроив третью проекцию. Выполнить указанные на схеме разрезы и изометрическую проекцию с вырезом передней четверти. Обозначить шероховатость поверхностей.

Вариант 1

Рис. 2.34.

Шероховатость нижней и верхней горизонтальных поверхностей Rа 2,5, углубления радиусом R10 – Rz 20, остальные поверхности – Rz 50

Рис. 2.34.

Шероховатость нижней и верхней горизонтальных поверхностей Rа 2,5, углубления радиусом R10 – Rz 20, остальные поверхности – Rz 50

|

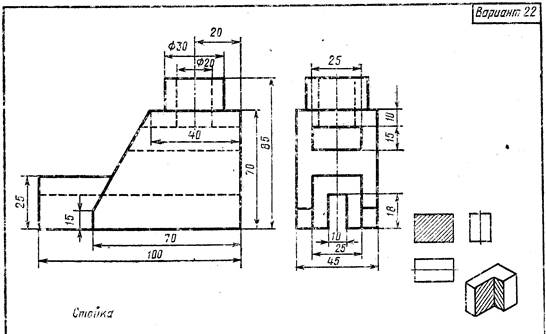

Рис. 2.35.

Шероховатость нижней и верхней горизонтальных поверхностей Rz 12,5, отверстия диаметром 22мм – Rа 2,5, остальные поверхности остаются в состоянии поставки

Рис. 2.35.

Шероховатость нижней и верхней горизонтальных поверхностей Rz 12,5, отверстия диаметром 22мм – Rа 2,5, остальные поверхности остаются в состоянии поставки

|

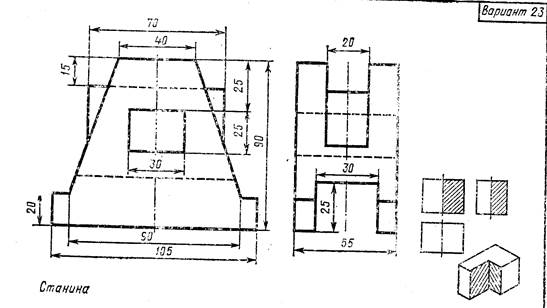

Рис. 2.36.

Шероховатость левой и правой наклонных поверхностей Rz 20, отверстия диаметром 25мм – Rа 2,5, остальные поверхности – Rz 50

Рис. 2.36.

Шероховатость левой и правой наклонных поверхностей Rz 20, отверстия диаметром 25мм – Rа 2,5, остальные поверхности – Rz 50

|

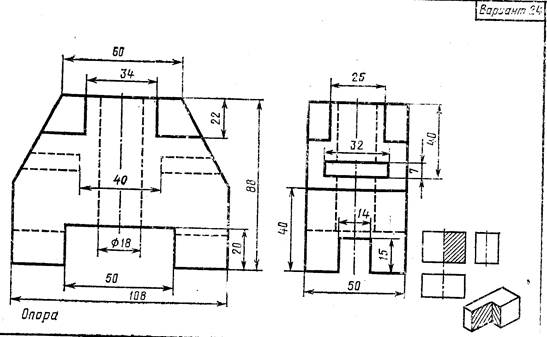

Рис. 2.37.

Шероховатость нижней горизонтальных поверхностей Rа 2,5, левой и правой наклонных поверхностей - Rz 20,боковых поверхностей прямоугольного отверстия – Rz 50, остальные поверхности – Rz 80

Рис. 2.37.

Шероховатость нижней горизонтальных поверхностей Rа 2,5, левой и правой наклонных поверхностей - Rz 20,боковых поверхностей прямоугольного отверстия – Rz 50, остальные поверхности – Rz 80

|

Рис. 2.38.

Шероховатость нижней и верхней горизонтальных поверхностей Rz 20, отверстия диаметром 20мм - Rа 12,5; остальные поверхности остаются в состоянии поставки

Рис. 2.38.

Шероховатость нижней и верхней горизонтальных поверхностей Rz 20, отверстия диаметром 20мм - Rа 12,5; остальные поверхности остаются в состоянии поставки

|

Рис. 2.40.

Шероховатость передней и задней поверхностей Rа 12,5, боковых горизонтальных и наклонных поверхностей - Rz 20, остальных - Rz 50,

Рис. 2.40.

Шероховатость передней и задней поверхностей Rа 12,5, боковых горизонтальных и наклонных поверхностей - Rz 20, остальных - Rz 50,

|

Рис. 2.41.

Шероховатость нижних и верхних горизонтальных поверхностей Rа 12,5; отверстия диаметром 20мм - Rа 2,5; остальных - Rz 20,

Рис. 2.41.

Шероховатость нижних и верхних горизонтальных поверхностей Rа 12,5; отверстия диаметром 20мм - Rа 2,5; остальных - Rz 20,

|

Рис. 2.42.

Шероховатость горизонтальной нижней поверхности Rа 2,5; отверстия диаметром 35 мм - Rа 2,5; передней и задней торцевых поверхностей - Rz 20; остальные по этому чертежу не обрабатываются

Рис. 2.42.

Шероховатость горизонтальной нижней поверхности Rа 2,5; отверстия диаметром 35 мм - Rа 2,5; передней и задней торцевых поверхностей - Rz 20; остальные по этому чертежу не обрабатываются

|

Рис. 2.43.

Шероховатость нижней и верхней горизонтальных поверхностей Rz 25, боковых поверхностей прямоугольного отверстия - Rа12,5; остальных - Rz 50,

Рис. 2.43.

Шероховатость нижней и верхней горизонтальных поверхностей Rz 25, боковых поверхностей прямоугольного отверстия - Rа12,5; остальных - Rz 50,

|

Рис. 2.44.

Шероховатость нижней горизонтальной поверхности Rz 20, отверстия диаметром 20мм - Rа 2,5; боковых вертикальных поверхностей - Rz20;остальные остаются в состоянии поставки

Рис. 2.44.

Шероховатость нижней горизонтальной поверхности Rz 20, отверстия диаметром 20мм - Rа 2,5; боковых вертикальных поверхностей - Rz20;остальные остаются в состоянии поставки

|

Рис. 2.45.

Шероховатость нижней горизонтальной поверхности - Rа 12,5; боковых поверхностей прямоугольного отверстия - Rz 20, отверстий диаметром 25 мм –

Rа 2,5, остальных - Rz 50,

Рис. 2.45.

Шероховатость нижней горизонтальной поверхности - Rа 12,5; боковых поверхностей прямоугольного отверстия - Rz 20, отверстий диаметром 25 мм –

Rа 2,5, остальных - Rz 50,

|

Рис. 2.46.

Шероховатость нижней горизонтальной поверхности Rz 6,3; отверстия диаметром 35мм - Rа 12,5; остальных поверхностей - Rz 20

Рис. 2.46.

Шероховатость нижней горизонтальной поверхности Rz 6,3; отверстия диаметром 35мм - Rа 12,5; остальных поверхностей - Rz 20

|

Рис. 2.47.

Шероховатость наклонных поверхностей Rz 6,3, горизонтальных поверхностей прямоугольного отверстия - Rа 2,5, остальных поверхностей - Rz50

Рис. 2.47.

Шероховатость наклонных поверхностей Rz 6,3, горизонтальных поверхностей прямоугольного отверстия - Rа 2,5, остальных поверхностей - Rz50

|

Рис. 2.48.

Шероховатость нижней горизонтальной поверхности Rа 2,5, отверстия диаметром 20мм - Rа 2,5, боковых поверхностей - Rz 20, остальных поверхностей - Rz 80

Рис. 2.48.

Шероховатость нижней горизонтальной поверхности Rа 2,5, отверстия диаметром 20мм - Rа 2,5, боковых поверхностей - Rz 20, остальных поверхностей - Rz 80

|

Рис. 2.49.

Шероховатость верхней и нижней горизонтальных поверхностей Rz 20, передняя и задняя поверхности не обрабатываются, остальных поверхностей - Rz 50

Рис. 2.49.

Шероховатость верхней и нижней горизонтальных поверхностей Rz 20, передняя и задняя поверхности не обрабатываются, остальных поверхностей - Rz 50

|

Рис. 2.50.

Шероховатость боковых наклонных поверхностей Rа 12,5, поверхности выемки диаметром 35 мм - Rа 2,5, вертикальных поверхностей прямоугольного отверстия - Rz 6,3, остальные поверхности остаются в состоянии поставки

Рис. 2.50.

Шероховатость боковых наклонных поверхностей Rа 12,5, поверхности выемки диаметром 35 мм - Rа 2,5, вертикальных поверхностей прямоугольного отверстия - Rz 6,3, остальные поверхности остаются в состоянии поставки

|

Рис. 2.51.

Шероховатость нижнего основания Rz 20, боковой поверхности цилиндрического отверстия диаметром 25 мм - Rа 2,5, остальных поверхностей - Rz 50

Рис. 2.51.

Шероховатость нижнего основания Rz 20, боковой поверхности цилиндрического отверстия диаметром 25 мм - Rа 2,5, остальных поверхностей - Rz 50

|

Рис. 2.52.

Шероховатость нижнего основания Rа 12,5, боковой поверхности отверстий диаметром 20 и 35 мм - Rа 0,63, остальных поверхностей - Rz 20

Рис. 2.52.

Шероховатость нижнего основания Rа 12,5, боковой поверхности отверстий диаметром 20 и 35 мм - Rа 0,63, остальных поверхностей - Rz 20

|

Рис. 2.53.

Шероховатость нижних горизонтальных поверхностей Rz 6,3, отверстия диаметром 28 мм - Rа 12,5, остальных поверхностей - Rz 25

Рис. 2.53.

Шероховатость нижних горизонтальных поверхностей Rz 6,3, отверстия диаметром 28 мм - Rа 12,5, остальных поверхностей - Rz 25

|

Рис. 2.54.

Шероховатость передней и задней наклонных поверхностей Rz 20, отверстия диаметром 45 мм - Rz 6,3, вертикальных поверхностей прямоугольного отверстия - Rа 1,6, остальные поверхности остаются в состоянии поставки

Рис. 2.54.

Шероховатость передней и задней наклонных поверхностей Rz 20, отверстия диаметром 45 мм - Rz 6,3, вертикальных поверхностей прямоугольного отверстия - Rа 1,6, остальные поверхности остаются в состоянии поставки

|

Рис. 2.55.

Шероховатость передней и задней поверхностей Rа 2,5, вертикальных поверхностей прямоугольного паза - Rz 6,3, остальных поверхностей - Rz 50

Рис. 2.55.

Шероховатость передней и задней поверхностей Rа 2,5, вертикальных поверхностей прямоугольного паза - Rz 6,3, остальных поверхностей - Rz 50

|

Рис. 2.56.

Шероховатость передней и задней поверхностей Rа 12,5, горизонтальных поверхностей прямоугольного отверстия - Rz 6,3, вертикальных поверхностей прямоугольного отверстия - Rа 2,5, остальных поверхностей Rz 50

Рис. 2.56.

Шероховатость передней и задней поверхностей Rа 12,5, горизонтальных поверхностей прямоугольного отверстия - Rz 6,3, вертикальных поверхностей прямоугольного отверстия - Rа 2,5, остальных поверхностей Rz 50

|

Рис. 2.57.

Шероховатость нижней и верхней горизонтальных поверхностей Rz 25, передняя и задняя поверхности на обрабатываются, остальных поверхностей - Rz 80

Задание 2.03.Выполнить чертежи двух стандартных крепёжных деталей по их действительным размерам. Размеры нанести.

Таблица 2.4.

Рис. 2.57.

Шероховатость нижней и верхней горизонтальных поверхностей Rz 25, передняя и задняя поверхности на обрабатываются, остальных поверхностей - Rz 80

Задание 2.03.Выполнить чертежи двух стандартных крепёжных деталей по их действительным размерам. Размеры нанести.

Таблица 2.4.

|

Задание 2.04. Деталирование сборочного чертежа

.На отдельных листах выполнить деталирование двух деталей.

Индивидуальные задания приведены в таблице 2.5.

Таблица 2.5.

| Вариант | Номера рисунков | Номера поз. деталей | |

| сборочного чертежа | спецификаций | ||

| 2.60 | 2.61 | 1,3 | |

| 2.62 | 2.63 | 1,3 | |

| 2.64 | 2.65 | 1,5 | |

| 2.66 | 2.67 | 1,3 | |

| 2.68 | 2.69 | 1,3 | |

| 2.70 | 2.71 | 1,4 | |

| 2.72 | 2.73 | 1,3 | |

| 2.74 | 2.75 | 1,5 | |

| 2.76 | 2.77 | 1,2 | |

| 2.78 | 2.79 | 1,11 | |

| 2.60 | 2.61 | 2,4 | |

| 2.62 | 2.63 | 2,6 | |

| 2.64 | 2.65 | 2,8 | |

| 2.66 | 2.67 | 2,5 | |

| 2.68 | 2.69 | 2,5 | |

| 2.70 | 2.71 | 2,3 | |

| 2.72 | 2.73 | 2,7 | |

| 2.74 | 2.75 | 2,4 | |

| 2.78 | 2.79 | 10,11 | |

| 2.78 | 2.79 | 4,8 | |

| 2.60 | 2.61 | 1,6 | |

| 2.62 | 2.63 | 4,2 | |

| 2.64 | 2.65 | 7,6 | |

| 2.66 | 2.67 | 4,2 |

К сборочным чертежам приведены краткие описания назначения и устройства изделий.

МЧ.01.00.00 СБ (рис.2.58,2.59). Распределительный клапан предназначен для соединения гидравлических цилиндров низкого и высокого давления в условиях последовательного действия, которые применяются в приводах станочных приспособлений.

Под действием пружины 5 плунжер 2 поджимается к крышке 4. Перпендикулярно центральному отверстию в корпусе I расположено отверстие с обратным шариковым клапаном 9. Масло из цилиндра низкого давления через резьбовое отверстие крышки 3 поступает в полость корпуса I и далее через верхнее резьбовое отверстие в приспособление (для предварительного зажима обрабатываемой детали), а через обратный клапан 9 и отверстия крышки 4 в цилиндр высокого давления, пополняя утечки. В этом случае под давлением масла плунжер 2 несколько смещается вправо, Для окончательного зажима детали в приспособлении масло поступает из цилиндра высокого давления через продольные канавки под плунжер 2. Под давлением масла на торец плунжер перемещается вправо, сжимая пружину 5. При этом конус плунжера плотно прилегает к конусному седлу крышки 3, разделяя цилиндры низкого и высокого давления. Масло из цилиндра высокого давления через продольные канавки плунжера 2 и верхнее резьбовое отверстие корпуса I поступает в гидросистему приспособления. При освобождении обрабатываемой детали от зажима масло возвращается в цилиндры низкого и высокого давления. При этом плунжер 2 под действием пружины 5 возвращается в исходное положение.

Материал деталей поз. 1-4 сталь 15Л-1 ГОСТ 977-88,

МЧ.02.00.00 СБ (рис.2.60,2.61). Клапан предназначен для пропускания жидкости. При вращении маховичка 5 против часовой стрелки шпиндель 6 с клапаном 8 будет подниматься и пропускать жидкость. Для прекращений подачи жидкости маховичок необходимо вращать по часовой стрелке до отказа.

Для предупреждения утечки жидкости через зазоры между корпусом I и деталями 4 и 6 предусмотрено сальниковое уплотнение из колец 12. Уплотнительные кольца поджимаются фланцем 4, который крепится шпильками 13 и гайками 10. Для герметичности между корпусом I и крышкой 2 ставится прокладка 9.

Материал деталей поз. 1-4 - СЧ 20 ГОСТ 1412-85, детали поз. 5 - винипласт ГОСТ 9639-71, деталей поз. 6-8 - сталь 40 ГОСТ 1050-88.

МЧ. 03.ОО.00 СБ {рис.2. 62,2. 63). В гидравлических системах, где необходимо свободно пропускать жидкость только в одном направлении., применяют обратные клапаны.

Клапан имеет запорный элемент, состоящий из деталей 6, 8 и 9. Под действием избыточного давления жидкости, поступающей через отверстия в деталях 4,1 и 5, клапан 6 отходит и пропускает жидкость в полость корпуса I и далее в магистраль. При прекращении подачи жидкость из полости корпуса 1 пройти не может, так как пружина 9 возвратит клапан 6 в исходное положение.

Материал деталей 1-3 и 7-сталь I5Л-I ГОСТ 977- 88, деталей 4-6 и8 – Ст5 ГОСТ 380-88, детали 9 - сталь 65Г ГОСТ 1050-88

МЧ.04.00.00СБ(рис.2.64,2.65). Вентиль данной конструкции применается для регулирования давления выпуска газа из баллона (вентилем можно поддерживать приблизительно постоянным давление газа на выходе, но значительно меньшим, чем в баллоне), так как по мере расхода газа давление в баллоне понижается.

Скорость идавление газа зависит от величины зазора между коническим концом клапана 6 и отверстием в корпусе 7, которая перемещает вдоль оси клапан 6. Вращательному движению клапана препятствуют два выступа на цилиндрической части клапана. Эти выступы входят в соответствующие пазы внутри корпуса I.

Корпус I верхним резьбовым выступом крепится в горловине баллона. Втулка 3 с гайкой 2 предназначены для соединения вентиля с трубопроводом, по которому газ поступает к химическому аппарату.

Для устранения утечки газа в вентиль вмонтировано сальниковое устройство, состоящее из набивки 12 и уплотнительных колец 9 и 10, которые поджимаются специальной гайкой 4.

Материал деталей поз.I, 2, 6 и 7 - сталь I5Л-I ГОСТ 977-88, деталей 3-5, 8 и 9 - сталь 20 ГОСТ 1050-88.

МЧ.05.00.00 СБ. (рис.2.66,2.67). Гидравлический прихват предназначен для крепления заготовок при механической обработке. Масло под давлением поступает через левое отверстие в полость корпуса I. При этом поршень 5 опускается, прижим 2 прижимает заготовку к столу станка или опорной плоскости приспособления, а пружины 4 и 6 сжимаются. Для освобождения заготовки масло удаляется из полости корпуса и под давлением пружины 4 поршень поднимается вверх и тем самым поднимает прижим 2 над заготовкой. Кольца 8 и 9 из маслостойкой резины обеспечивают уплотнение поршня 5.

Материал деталей поз. I, 2 -СЧ 15 ГОСТ 1412-85, поз. 3, 5 - сталь 30 ГОСТ 1050-88, поз. 4 - сталь 65 ГОСТ 1050-88.

МЧ.06.00.00 СБ (рис.2.68,2.69). Пневматический цилиндр состоит из корпуса I, на который навинчивается цилиндр 2. Для предотвращения самоотвинчивания при сотрясении предусмотрена гайка 8, при помощи которой можно создать необходимый натяг между резьбами корпуса I и цилиндра 2. Вилка 4 соединяется со штоком поршня 3 резьбой М20.

Воздух под давлением подается через распределительный клапан по трубопроводу, конец которого ввертывается в штуцер 6. Воздух используется для перемещения поршня 3 только в одном направлении - влево. Обратное движение поршня производит звено механизма (на чертеже не показано), соединенное с серьгой 4. Использованный воздух выходит через тот же штуцер 6 в атмосферу.

Материал деталей поз. I - 5 - сталь 35 ГОСТ 1050-88; поз. 6 - сталь 20 ГОСТ 1050-88; поз. 7 - сталь 65Г ГОСТ 1050-88.

МЧ.08.00.00 СБ (рис.2.70,2.71). Вентиль предназначен для изменения расхода жидкости (или пара), проходящей по трубопроводу (от котла), а также для периодического отклонения одной части трубопровода от другой.

При вращении маховичка 4 влево винт 7 поднимается. На конце винта 7 расположен клапан 5, который будет открывать отверстие седла 12. При этом жидкость или пар начнет переходить из нижней горизонтальной трубы в верхнюю. Для предотвращения утечки жидкости или пара между крышкой 2 и винтом 7 предусмотрено сальниковое уплотнение 20, которое поджимается фланцем поз.3. Для герметичности между корпусом поз. I и крышкой поз. 2, а также между корпусом и тройником 9 имеются прокладки 14 и 15.

На тройнике 9 установлен предохранительный клапан, который служит длявыпуска жидкости или пара при избыточном давлении (в котле). При повышенном давлении жидкости (или пара) клапан II поднимается, снимая пружину 10. При этом избыток жидкости (или пара) выходит через образовавшуюся между клапаном II итройником 9 щель и боковое отверстие колпака 8.

При снижении давления до нормальной величины пружина прижмет клапан II к седлу тройника 9, и выпуск жидкости (иди пара) прекратится.

Материал деталей 1,2, 8 и 9 - СЧ 15 ГОСТ 1412-85, деталей 3,5 - 7 и II - 13 - Ст5 ГОСТ 380-88, детали 4 - винипласт ГОСТ 9639-71, детали 10 - сталь 65Г ГОСТ 1050-88.

МЧ.09.00.00.СБ (рис-2.72,2.73). Вентиль предназначен для регулирования подачи жидкости или газа высокого давления по трубопроводу. На чертеже вентиль изображен в закрытом положении. Трубопроводы с помощью накидных гаек и шаровых ниппелей присоединяются к съемным штуцерам 2, имеющим резьбу

М20х1.6. Чтобы открыть вентиль, следует повернутьмаховик со шпинделем 3, скрепленные между собой на квадрате шайбой II и гайкой 9. При вращении шпинделя 3 открывается клапан на необходимую величину зазора. Для уплотнения шпинделя служитсальниковое устройство, состоящее из кольца 8, втулки 5, набивки 13 и накидной гайки 4. Вентиль прикрепляется к кронштейнуболтами, гайками через отверстия у фланца корпуса I. Диаметр отверстий II мм.

Материал деталей поз. I - СЧ 15 ГОСТ 1412-85; 2-8- сталь 45 ГОСТ 1050-88,

МЧ.10.00.00 СБ. (рис 2.74,2.75), Предохранительный клапан ставится на трубопроводах,по которым проходит жидкость или газ под давлением. В данном случае корпус I является частью трубопровода.

При давлении газа ижидкости, превышающимдопускаемую вечину, клапан 6 поднимается, сжимая пружину 5. При этом газ или жидкостьвыпускается через боковое отверстие клапана 6 и цилиндра 3

При нормальномдавлении пружина поджимает клапан 6 к седлу цилиндра 3.

Материал деталей 1-4 и 6- сталь 20Л-1ГОСТ 977-88; детали 5 - сталь 65Г Г0СТ1050-88, детали 7 - картон прокладочный А2 ГОСТ 9347-60.

МЧ.11.00.00 СБ (рис.2.76,2.77) Вентиль регулирующий предназначен для регулирования давления воздуха илидругих га-На чертеже вентиль показан в закрытом состоянии, когда золотник 2 плотно сидит в седле 14 и доступ газа на выход закрыт. Для подачи газа на выход необходимовращать маховик 7 и вывертывать шток 3, который будет поднимать золотник 2 из седла 14. Ход золотника составляет 28 мм, и чем больше он выходит из седла, тем больше открывается выход газа. На втулке 4 нанесены риски, соответствующие положениям вентиля - от полного закрытия до полного открытия. При вращении маховика вместе с ним вращается указатель открытия 6.

После сборки вентиль испытываетсяна прочность и проверяется на герметичность прокладок, сальниковогоуплотнений и посадки золотника на седло.

Материал деталей поз. 1 – сталь 18 ХТН ГОСТ 4543-71; поз. 3,8,9 – сталь 40 ГОСТ 1050-88.

Рис. 2.58. Сборочный чертёж

Рис. 2.59. Спецификация к сборочному чертежу рис.2.58

Рис. 2.60. Сборочный чертёж

Рис. 2.61. Спецификация к сборочному чертежу рис.2.60

Рис. 2.62. Сборочный чертёж

Рис. 2.63. Спецификация к сборочному чертежу рис. 2.62

Рис. 2.64. Сборочный чертёж

Рис. 2.65. Спецификация к сборочному чертежу рис. 2.64

Рис. 2.66. сборочный чертёж

Рис. 2.67. Спецификация к сборочному чертежу рис. 2.66

Рис. 2.68. сборочный чертёж

Рис. 2.69. Спецификация к сборочному чертежу рис.2.68

Рис.2.70. Сборочный чертёж

Рис.2.71. Спецификация к сборочному чертежу рис.270

Рис. 2.72. Сборочный чертёж

Рис. 2.73. Спецификация к сборочному чертёжу рис.2.72

Рис. 2.74. Сборочный чертеж

Рис.2.75. Спецификация к сборочному чертежу рис.2.74

Рис. 2.76. Сборочный чертёж

Рис. 2.77. Спецификация к сборочному чертежу рис.2.76

Задание 2.05. (специальность 190631) Перечертить кинематическую схему, дополнив её изображение недостающими деталями в местах, указанных стрелками с буквами.

Задание выбрать из таблицы 2.5.

Таблица 2.5.

| Номер варианта | Усл.номер задания | Номер варианта | Усл.номер задания | Номер варианта | Усл.номер задания | |

| 07.01.01 | 07.01.09 | 07.01.07 | ||||

| 07.01.02 | 07.01.10 | 07.01.08 | ||||

| 07.01.03 | 07.01.01 | 07.01.09 | ||||

| 07.01.04 | 07.01.02 | 07.01.10 | ||||

| 07.01.05 | 07.01.03 | 07.01.01 | ||||

| 07.01.06 | 07.01.04 | 07.01.02 | ||||

| 07.01.07 | 07.01.05 | 07.01.03 | ||||

| 07.01.08 | 07.01.06 | 07.01.04 | ||||

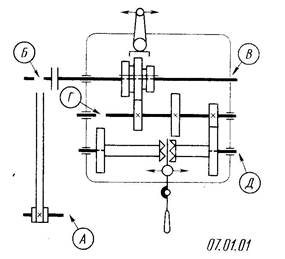

| 07.01.01. Кинематическая схема коробки скоростей токарного станка. Недостающие условные обозначения на схеме: А – электромотор; Б – шкив (для клиновидного ремня); В – подшипник скольжения; Г – цилиндрическое зубчатое колесо, наглухо соединённое с валом; Д - центр |

| |||||

| 07.01.02. Кинематическая схема коробки скоростей горизонтально-фрезерного станка. Недостающие условные изображения на схеме: А- электромотор; Б – шкив (для клиновидного ремня); В – тормоз конусный; Г – цилиндрическое зубчатое колесо, наглухо соединённое с валом; Д – подшипник скольжения радиальный. |

| |||||

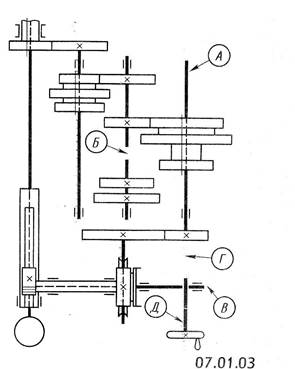

| 07.01.03. Кинематическая схема механизма подач радиально-сверлильного станка 2856. Недостающие условные изображения на схеме: А – подшипник скольжения; Б – цилиндрическое зубчатое колесо, наглухо соединённое с валом; В – маховичок; Г – муфта кулачковая односторонняя; Д – подшипник скольжения радиальный. |

| |||||

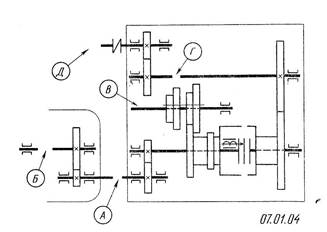

| 07.01.04. Кинематическая схема коробки скоростей продольно-строгального станка 7933. Недостающие условные элементы на схеме: А – муфта эластичная; Б – передача зубчатая реечная с прямыми зубьями; В – подшипник скольжения радиальный; Г – цилиндрическое зубчатое колесо, наглухо соединённое с валом; Д – электромотор. |

| |||||

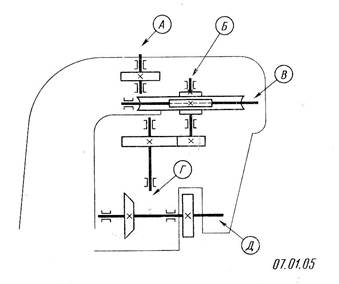

| 07.01.05. Кинематическая схема коробки скоростей зубоотделочного станка 571. Недостающие условные изображения на схеме: А – электромотор; Б – цилиндрическое зубчатое колесо, наглухо соединённое с валом; В – подшипник скольжения радиальный; Г – коническое зубчатое колесо, наглухо соединённое с валом; Д – подшипник скольжения радиальный. |

| |||||

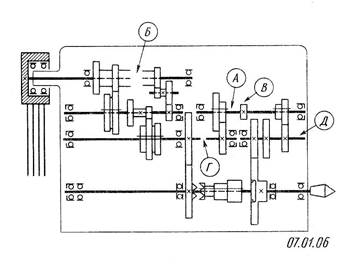

| 07.01.06. Кинематическая схема коробки скоростей токарно-винторезного станка 1А62. Недостающие условные изображения на схеме: А – подшипник качения радиальный; Б – муфта сцепления фрикционная дисковая двусторонняя; В – тормоз ленточный; Г – цилиндрическое зубчатое колесо, наглухо соединённое с валом; Д – подшипник качения радиально- упорный роликовый односторонний |

| |||||

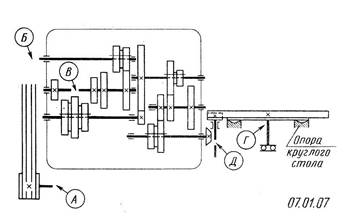

| 07.01.07. Кинематическая схема коробки скоростей карусельного станка 1553. Недостающие условные изображения на схеме: А – электромотор; Б – шкив (для клиновидного ремня); В – цилиндрическое зубчатое колесо, наглухо соединённое с валом; Г – подшипник качения радиальный роликовый; Д – коническое зубчатое колесо, наглухо соединённое с валом |

| |||||

| 07.01.08. Кинематическая схема коробки подач токарно-винторезного станка 1А62. Недостающие условные изображения на схеме: А – подшипник скольжения радиальный; Б – подшипник качения радиально-упорный роликовый односторонний; В – цилиндрическое зубчатое колесо, соединённое с валом подвижно без вращения; Г – цилиндрическое зубчатое колесо, наглухо соединённое с валом; Д – часть вала |

| |||||

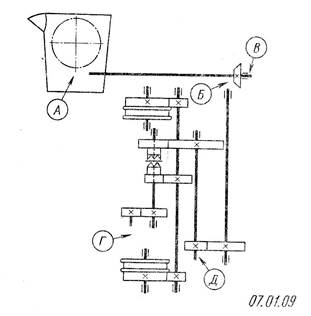

| 07.01.09. Кинематическая схема механизма передвижения и наклона ковша сталеразливочной тележки СПК-70. Недостающие условные изображения на схеме: А – цилиндрический червяк; Б – коническое колесо, наглухо соединённое с валом; В – рукоятка; Г – Электромотор; Д – подшипник скольжения радиальный. |

| |||||

| 07.01.10. Кинематическая схема безлимбовой универсальной делительной головки. Недостающие условные изображения на схеме: А – коническое колесо, наглухо соединённое с валом; Б – подшипник скольжения радиальный; В – цилиндрическое зубчатое колесо, наглухо соединённое с валом; Г – шпиндель делительной головки; Д – цилиндрическое зубчатое колесо, наглухо соединённое с валом |

|

Рекомендуемая литература

1. Забелин А.В. Основы начертательной геометрии. Тамбов, изд. ТГТУ, 2002 (электронный учебник).

2. Тепляков Ю.А. и др. Практикум по начертательной геометрии, инженерной и компьютерной графике. Тамбов, изд ТГТУ, 2005 (электронный учебник).

3. Чекмарев А.А., Инженерная графика. М.: ВШ, 2000.

4. Чекмарев А.А., Справочник по инженерной графике.- М.: изд «Академии», 2005.

Тексты билетов к зачету

Билет №1

- Перечислите основные виды линий, применяющихся в технических чертежах. Правила проведения штриховых и штрихпунктирных линий.

- Правила изображения и обозначения на чертежах сварных соединений.

- Постройте три проекции прямой АВ с заданными координатами.

Билет №2.

- Что называется конусностью и уклоном? Как обозначают их на чертежах? Постройте линию с уклоном 1:8 и обозначьте уклон по ГОСТ 2.307-68.

- Технический рисунок: особенности, приемы выполнения, способы передачи рельефа.

- Постройте три проекции прямой АВ произвольной длины и параллельной горизонтальной плоскости проекций, укажите координаты точек А и В.

Билет №3.

- В чем заключается значение начертательной геометрии? Понятие о проецировании.

- Понятие о шероховатости поверхности. Обозначение шероховатости поверхности на чертежах.

- Постройте выносной элемент для упорной резьбы, выполненной на стержне. Масштаб выберите произвольно.

Билет №4.

- Основные правила построения проекций точек. Как по комплексному чертежу узнать, на каком расстоянии от плоскостей проекций находится точка? Является ли она точкой частного положения?

- Какое изделие называют деталью? Сборочной единицей? Перечислите виды конструкторских документов.

- Задайте необходимые размеры детали по длине.

Билет №5

- Как по комплексному чертежу узнать, параллельны ли между собой прямые в пространстве? Пересекаются или не пересекаются прямые в пространстве?

- Правила выполнения дополнительных и местных видов, выносных элементов.

- Укажите необходимые размеры для выполнения отверстий определённого диаметра, левая сторона является базовой.

Билет №6

- Как определить действительную величину отрезка прямой общего положения?

- Перечислите наиболее распространенные условности и упрощения, применяемые при составлении чертежей.

- Постройте сопряжение заданным радиусом двух пересекающихся прямых, расположенных под заданным углом друг к другу.

Билет №7

- Сущность аксонометрических проекций. Виды аксонометрических проекций, расположение координатных осей с указанием показателей искажения.

- В чем заключается условность изображения резьбы. Приведите примеры обозначения резьбы.

- Постройте с помощью циркуля заданный угол (транспортир не применять).

Билет №8.

- Приведите способы построения недостающих проекций точек на поверхности конуса вращения.

- Основные правила постановки размеров на чертеже. Технологические требования к постановке размеров.

- Постройте три проекции прямоугольника, плоскость которого перпендикулярна горизонтальной плоскости проекций.

Билет № 9

- Перечислите формы фигур сечения цилиндра вращения и конуса вращения.

- Изображение на чертежах зубчатых колес и зубчатых передач. Основные параметры зубчатого цилиндрического колеса.

- Постройте сложный ступенчатый разрез детали, обозначьте его.

Билет №10

- Дайте определения разреза. С какой целью применяют разрезы? Как подразделяются разрезы в зависимости от направления секущих плоскостей? В каком случае и как наносят буквенные обозначения разреза?

- Понятие о сборочном чертеже и спецификации к сборочному чертежу. Дополнительные условности и упрощения, применяемые на сборочных чертежах.

- Постройте три проекции треугольника, плоскость которого параллельна горизонтальной плоскости проекций.

Билет №11

- Какой разрез называют сложным? Как подразделяются сложные разрезы? Какой разрез называют местным и как его оформляют? Какой разрез называют продольным? поперечным?

- Чем отличаются схемы от сборочных чертежей? Основные правила при составлении схем. Виды схем.

- Постройте сопряжение двух окружностей радиусом 15мм. Диаметры окружностей 30 и 40мм, расстояние между центрами окружностей 45мм.

Билет №12

- Какое изображение называют сечением? Классификация сечений, правила их оформления.

- Основные сведения об автоматизированных системах проектирования конструкторских графических документов.

- Выполните эскиз сварного соединения листов. Обозначьте сварной шов. Соединение стыковое С2, усиление шва снять, шероховатость поверхности после обработки должна быть Rа 12,5 мкм.

|

|

|

|

|

Дата добавления: 2015-06-28; Просмотров: 9611; Нарушение авторских прав?; Мы поможем в написании вашей работы!

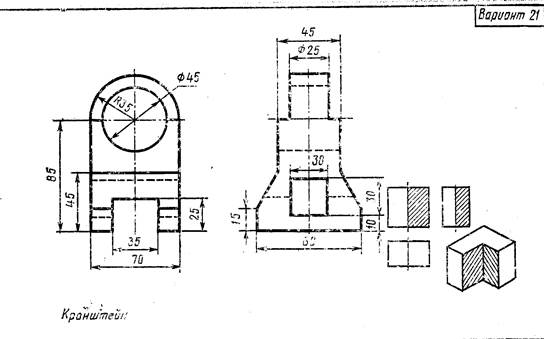

Рис. 2.39.

Шероховатость нижней горизонтальной поверхности Rа 6,3; боковых наклонных поверхностей - Rz 25; остальных поверхностей - Rz 80,

Рис. 2.39.

Шероховатость нижней горизонтальной поверхности Rа 6,3; боковых наклонных поверхностей - Rz 25; остальных поверхностей - Rz 80,