КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Фгоу впо «красноярский Государственный 1 страница

|

|

|

|

АГРАРНЫЙ УНИВЕРСИТЕТ»

кафедра «эксплуатациЯ и ремонт

машинНо-тракторного парка»

Методические указания

ДЛЯ выполнениЯ курсовоЙ работы по метрологии

Красноярск - 2011

Рецензент

В.А. Меновщиков, д-р техн. наук, проф., зав кафедрой «Детали машин и технологии металлов»

Васильева В.Р. Методические указания для выполнения курсовой работы по метрологии

Методические указания предназначены для студентов специальности 110301.65 «Механизация сельского хозяйства» и специальности 110304.65 «Технология обслуживания и ремонта машин в агропромышленном комплексе»

Печатается по решению редакционно-издательского совета

Красноярского государственного аграрного университета

Содержание

Введение.................................................................................................. 3

ЗАДАНИЕ 1. Расчет критериев посадок для заданных гладких

цилиндрических соединений с выбором

инструментов для их контроля........................................ 5

ЗАДАНИЕ 2. Расчет переходных посадок с применением теории

вероятности и математической статистики

при обработке многократных измерений....................... 11

ЗАДАНИЕ 3. Расчет исполнительных размеров калибров................. 15

ЗАДАНИЕ 4. Выбор допусков и посадок шпоночных

соединений........................................................................... 17

ЗАДАНИЕ 5. Допуски и посадки шлицевых соединений.................... 21

ЗАДАНИЕ 6. Расчет и выбор полей допусков для деталей,

сопрягаемых с подшипниками качения.......................... 24

ЗАДАНИЕ 7. Расчет количества групп деталей для селективной

сборки соединения требуемой точности........................ 28

ЗАДАНИЕ 8. Расчет допусков размеров, входящих в заданную

размерную цепь................................................................... 32

ЗАДАНИЕ 9. Расчет и выбор посадок с зазором или натягом........... 37

ЗАДАНИЕ 10. Стандартизация норм точности зубчатых

сопряжений........................................................................ 43

Приложение А. Выдержки из стандартов............................................... 45

Приложение Б. Значение допусков.......................................................... 52

Приложение В. Значение основных отклонений валов....................... 53

Приложение Г. Значение основных отклонений отверстий................ 54

Приложение Д. Исходные данные к заданиям....................................... 55

Введение

Подготовка современного инженера-механика включает в себя изучение методов и средств измерения, контроля качества выпускаемой продукции; вопросов, связанных со стандартизацией и взаимозаменяемостью в машиностроении.

Целью дисциплины «Метрология, стандартизация и сертификация» является выработка у будущих инженеров-механиков знаний и практического навыка выполнения требований комплексных систем общетехнических стандартов (ГСС, ЕСДП, ЕСКД), выполнения точностных расчетов и метрологического обеспечения при производстве, эксплуатации и ремонте сельскохозяйственной техники.

Дисциплина «Метрология стандартизация и сертификация» является завершением цикла общеинженерных дисциплин: теории машин и механизмов, технологии металлов, сопротивления материалов, деталей машин и на основе системы стандартов изучает вопросы обеспечения точности геометрических параметров различных соединений, сборочных единиц, машин и механизмов.

В результате изучения раздела "Взаимозаменяемость" студент должен усвоить основные вопросы взаимозаменяемости и технических измерений. Изучить стандарты Единой системы допусков и посадок, правила указаний норм точности при оформлении конструкторской и технологической документации. В методических рекомендациях приводятся методики расчета и выбора стандартных посадок типовых соединений деталей машин, алгоритм расчета размерных цепей, принципы выбора измерительных средств и их использования.

Индивидуальные задания на курсовую работу приведены в конце методических рекомендаций, а в приложениях дается справочный материал, необходимый для решения задач.

Предлагаемые методические рекомендации является актуальными, поскольку сокращение количества аудиторных часов делает освоение курса "Метрология…" затруднительным.

Основными задачами курсовой работы являются: закрепление знаний, полученных студентами в процессе изучения материала по учебнику, развитие практических навыков в выборе допусков и посадок, а также пользования справочной литературой.

К выполнению курсовой работы студенту рекомендуется приступить после усвоения соответствующих разделов курса «Метрология, стандартизация и сертификация».

Курсовая работа состоит из десяти заданий, охватывающих основные разделы теоретического курса.

В каждом задании указаны исходные данные, цель работы, порядок ее выполнения с краткими пояснениями и примерами. Чертежи к заданию 8 (размерные цепи), а также исходные данные к заданиям 9 и 10 выдаются преподавателем.

Курсовую работу оформляют в виде расчетно-пояснительной записки на стандартных листах формата А4 (210×297 мм), а также схем и эскизов, выполненных на отдельных листах формата А4, помещаемых в соответствующем месте расчетно-пояснительной записки. В штампах этих форматов следует указать номер задания, к которому относятся изображение на формате схемы или эскиза. Схемы полей допусков выполняются в произвольном масштабе.

Текст расчетно-пояснительной записки приводится на одной стороне листа с оставлением полей: слева - 30 мм, сверху и снизу - по 15 мм, справа - 10 мм.

Таблицы, рисунки и формулы нумеруются в пределах задания.

На титульном листе ставится дата выполнения курсовой работы и роспись студента. При выполнении заданий необходимо использовать выдержки из справочных данных, приведенные в приложениях А-Д.

При выполнении заданий необходимо давать пояснения и ссылки на используемые источники. В конце работы необходимо привести перечень использованных источников.

ЗАДАНИЕ 1

Расчет критериев посадок для заданных гладких цилиндрических соединений с выбором инструментов для их контроля.

Цель задания

Научиться пользоваться стандартом ГОСТ 25346-89 и находить численные значения отклонений для заданных гладких цилиндрических соединений. Научиться графически изображать схемы полей допусков соединений с определением зазоров или натягов, рассчитывать критерии посадок и уметь выбирать инструменты для их контроля.

Исходные данные

1. Соединение в системе отверстия, например Æ80 Н10/f9.

2. Соединение в системе вала, например Æ80 N8/h7.

3. Соединение комбинированное, например Æ80 G9/c8.

Содержание задания

1. По ГОСТ 25346-89 найти численные значения отклонений.

2. Вычертить схемы расположения полей допусков соединений.

3. Для посадки в системе отверстия вычертить сборочный и деталировочные чертежи с указанием размеров, шероховатости и допуска формы.

4. Выбрать измерительные средства для измерения деталей соединения.

Методические указания

Под системой допусков и посадок понимают совокупность допусков и посадок, оформленных в виде стандартов.

Основополагающим для гладких цилиндрических соединений является стандарт (ГОСТ 25346-82) "Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений". Согласно указанному стандарту поле допуска нормируется квалитетом и основным отклонением.

Основные обозначения:

ES – верхнее отклонение отверстия; es – верхнее отклонение вала;

EI – нижнее отклонение отверстия; ei – нижнее отклонение вала;

D – номинальный размер отверстия; d – номинальный размер вала;

D, d – номинальный размер соединений (D = d); Т – допуск;

ТD – допуск отверстия; Тd – допуск вала;

S= D – d - зазор (общее обозначение); TS – допуск зазора;

Smax – зазор наибольший; Smin – зазор наименьший;

N =d – D – натяг (общее обозначение); Nmax – натяг наибольший;

Nmin – натяг наименьший; TN – допуск натяга;

T(S, N) – допуск посадки (общее обозначение);

Dmax – наибольший предельный размер отверстия;

Dmin – наименьший предельный размер отверстия;

dmax – наибольший предельный размер вала;

dmin – наименьший предельный размер вала;

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Установлено 19 квалитетов (IT): 01, 0, 1, 2, … 17. Квалитеты устанавливают точность изготовления. Квалитеты IT01, IT0 - применяются для изготовления концевых мер, IT1-IT5 - для изготовления калибров, IT6-IT11 -для сопряжений, IT12-IT17 - для свободных размеров.

Основным является одно из двух предельных отклонений размера, ближайшее к линии номинального размера. Оно может быть либо верхним, либо нижним отклонением; либо положительным, либо отрицательным. Основные отклонения обозначаются одной или двумя буквами латинского алфавита: для отверстий – прописными (большими), для валов – строчными (малыми). Например: для отверстия - Æ80Н10, для вала - Æ80f 9.

Для образования посадок с различными зазорами и натягами в системе ИСО и ЕСДП для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий.

Основные отклонения отверстий от А до G положительные; от Р до ZC отрицательные. Основные отклонения валов имеют противоположные знаки, то есть, от а до g они отрицательны, от р до zc - положительны.

Значение и знак основного отклонения находят на пересечении графы его условного буквенного обозначения со строкой соответствующего заданному размеру интервала номинальных размеров.

При определении значений основных отклонении для граничных номинальных размеров надо иметь в виду, что интервалы размеров (кроме первого) заданы не от... до..., а свыше... до....

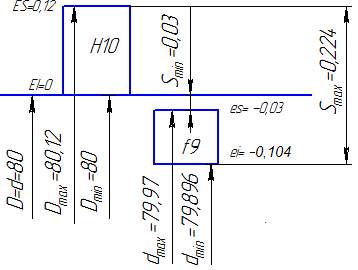

В рассматриваемом примере для номинального размера 80 мм значение основных отклонений надо брать из строки свыше 50 до 80 мм, а не из строки - свыше 80 до 120 мм. В приведенном примере: для отверстия основное отклонение Н - нижнее и равно 0 мкм, т.е. EI = 0. Для вала основное отклонение f - верхнее, отрицательное и равно - 30 мкм, т.е. es = -30 мкм.

Значение допуска зависит от размера и квалитета. Точность размера может быть задана в условном, буквенно-цифровом обозначении. В приведенном примере условное обозначение поля допуска отверстия Н10, а вала f9, где Н и f- основные отклонения, 10 и 9 квалитеты. В этом случае значение допуска находят по таблице ГОСТ 25346-89 на пересечении строки, в диапазон размеров которой входит заданный номинальный размер, с графой соответствующего квалитета.

В приведенном примере допуск отверстия 10-го квалитета TD =120 мкм, а допуск вала 9-го квалитета Td = 74 мкм для Æ80 мм. Необходимо усвоить, что чем больше квалитет, тем больше допуск (грубее обработка).

Вторые (неизвестные) предельные отклонения размеров определяют по известным уже значениям основного отклонения и допуска. Для этого используется следующее выражение TD =ES – EI. Если известно значение допуска и значение одного из предельных отклонений, значение второго предельного отклонения получается из выше приведенного равенства. Верхнее отклонение ES=EI+TD (es=ei+Td); нижнее отклонение EI=ES - TD (ei=es - Td).

Пример: ES=0 + 120= + 120 мкм, ei= -30 - 74= -104 мкм.

Предельные размеры соединения определяют при помощи предельных отклонений (верхнего и нижнего), прибавляя их со своим знаком к номинальному размеру. Верхнее отклонение служит для определения наибольшего предельного размера, а нижнее для - наименьшего.

Пример: Dmax=80+0,120=80,12 мм; dmax=80+(-0,030)=79,97 мм;

Dmin= 80+0=80 мм; dmin= 80+(-0,104)=79,896 мм.

Систему допусков, в которой задана посадка, устанавливают следующим образом. Различают две системы посадок: систему отверстия и систему вала. В системе отверстия различные посадки (с зазором, натягом, переходные) образуются сочетанием одного отверстия, называемого основным, с различными валами. В системе вала различные посадки образуются сочетанием одного основного вала с различными отверстиями.

Основное отклонение основного отверстия условно обозначают прописной (большой) буквой Н. Это нижнее отклонение EI и равно оно нулю.

Основное отклонение основного вала условно обозначают строчной (малой) буквой h. Это верхнее отклонение es и тоже равно нулю.

Если в условном обозначении соединения (посадки) имеется прописная буква Н, то соединение задано в системе отверстия; если же в условном обозначении соединения имеется строчная буква h, то оно задано в системе вала. В нашем примере Æ80H10/f9 - посадка в системе отверстия.

По характеру соединения различают группы посадок с зазором, натягом и переходные. Прежде чем в посадке определять значения предельных зазоров или натягов, надо сравнивать соответствующие предельные размеры вала и отверстия. Только после этого следует приступить к вычислению значений предельных зазоров или натягов.

Необходимо усвоить, что если размер отверстия больше размера вала, то в соединении из этих деталей будет зазор и наоборот, если размер вала больше размера отверстия, то в соединении будет натяг.

Пример: все размеры отверстия Dmax=80,120 мм; Dmin=80 мм больше размеров вала - dmax = 79,97 мм; dmin = 79,896 мм, следовательно, посадка с зазором.

Основные расчетные зависимости:

| Dmax = D + ES | Dmin = D + EI | ||

| TD = Dmax – Dmin | TD = ES – EI | ||

| dmax = d + es | dmin = d + ei | ||

| Td = dmax - dmin | Td = es – ei | ||

| Smin = Dmin – dmax | Smin = EI – es | ||

| Smax = Dmax – dmin | Smax = ES – ei | ||

| Nmin = dmin - Dmax | Nmin = ei – ES | ||

| Nmax = dmax - Dmin | Nmax = es –EI | ||

| Ts = Smax – Smin = TD + Td | TN = Nmax – Nmin |

Для заданного сопряжения строим схему расположения полей допусков. Базой для построения схемы полей допусков соединения служит нулевая линия, соответствующая номинальному размеру соединения. При построении схем полей допусков от этой линии перпендикулярно к ней (по высоте) в произвольном, но строго одинаковом масштабе для данной схемы откладывают предельные отклонения размеров с учетом их знака. В направлении нулевой линии ширина поля допуска принимается произвольно. Для правильного анализа схем полей допусков надо представлять, что нулевая линия является началом отсчета только для отклонений, а размер, соответствующий этой линии, равен номинальному размеру.

Рис. 1.1 - Пример изображения полей допусков соединения Æ80H10/f9

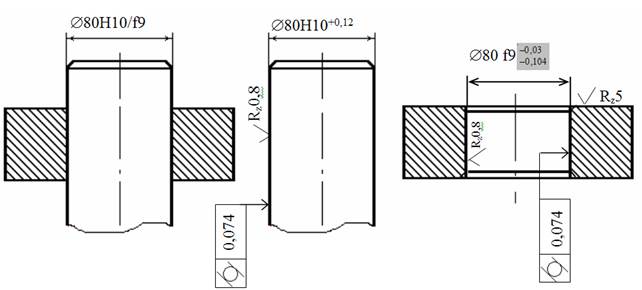

На рисунке 1.2 представлены сборочный и деталировочные чертежи с указанием размеров, шероховатости и допуска формы.

Рис. 1.2 - Сборочный и деталировочные чертежи

цилиндрического сопряжения

При любом технологическом процессе изготовления деталей на ее поверхности образуется шероховатость, которая по ГОСТ 2789-73 нормируется шестью параметрами: высотными (Ra, Rz, Rmax), шаговыми (Sm, S), параметром относительной опорной длины профиля (tp). Шероховатость на сопрягаемые поверхности для 5-10 квалитетов:

Rz £0,125Td=0,125 ×74= 0,925 мкм. Принимается ближайшее минимальное значение равное Rz= 0,8 мкм (табл. 9.1)

Для квалитетов грубее 10-го: Rz £ 0,25Td.

Назначаем допуски формы, которые ограничиваются полем допуска на размер.

Подбор инструмента. Погрешность – основной параметр, по которому выбирается измерительное средство в зависимости от точности измеряемого размера. Предельная погрешность (Dlim) измерительного средства – наибольшая величина, на которую измерительное средство может исказить истинный размер. Предельная погрешность обязательно указывается в паспорте или аттестате измерительного средства. Выбор средств измерения производится следующим образом. Допустимая погрешность принимается равной 25% от допуска детали. Необходимо, чтобы погрешность инструмента не превышала эту величину (табл. 14 прил.А). Данные заносятся в таблицу 1.1.

Таблица 1.1

Выбор средств измерений

| Размер детали, мм | Допуск детали, мкм | Допустимая погрешность, мкм | Погрешн. инструмента, мкм | Наименование инструмента |

| Æ 80Н10 | штангенциркуль с ценой деления 0,05 мм | |||

| Æ80f 9 | 18,5 | микрометр с ценой деления 0,01 мм, пределы измерения 75-100 мм |

Для посадок в системе вала и комбинированной расчеты делаются в такой же последовательности.

ЗАДАНИЕ 2

Расчет переходных посадок с применением теории вероятности и

математической статистики при обработке многократных измерений.

Цель задания

Научиться применять законы распределения случайных величин для решения практических задач. Вычислять вероятность появления в переходных посадках зазоров или натягов и вероятность ошибки.

Исходные данные

Переходная посадка, например  .

.

Методические указания

Для переходной посадки в системе отверстия (в зависимости от варианта задания) построить кривую распределения зазоров и натягов, принимая закон рассеяния случайных величин нормальным (закон Гаусса), и вычислить их вероятность.

Переходные посадки используются в неподвижных разъемных соединениях для центрирования деталей. Эти посадки характеризуются малыми зазорами и натягами, что позволяет собирать детали с небольшими усилиями. Переходные посадки предусмотрены только в квалитетах 4…8. Точность вала в этих посадках рекомендуется устанавливать на один квалитет выше точности отверстия.

Легкость сборки и разборки соединений с переходными посадками, а также характер этих посадок определяются вероятностью зазоров и натягов.

Закон нормального распределения характеризуется кривой, которая описывается уравнением.

|

где y - плотность вероятности случайной величины; s - среднее квадратическое отклонение случайной величины; x - параметр случайной величины.

Вероятность получения случайной величины в заданных пределах значений x определяется площадью, ограниченной кривой Гаусса и пределами значений x. Площадь под кривой определяется с помощью интегральной функции вероятности.

|

где z - безразмерный аргумент функции Ф(z),  .

.

Методику определения вероятного числа соединений с зазорами и натягами в этих посадках рассмотрим на примере посадки  .

.

Допуски, зазоры и натяги в заданном сопряжении:

ТD=Тd=30 мкм, es= +32 мкм, ei=+2 мкм,

ES=+30 мкм, EI=0 мкм.

Максимальный натяг: Nmax = dmax-Dmin = es - EI=+32- 0 = 32 мкм;

максимальный зазор: Smax = Dmax - dmin = ES – ei = 30 – 2 = 28 мкм.

Следовательно, натяг может быть в пределах от 0 до 32 мкм, зазор от 0 до 28 мкм.

Допуск посадки (сопряжения) равен сумме допусков вала и отверстия:

Тсопр=ТD+Тd=Nmax+Smax =30+30=32+28=60 мкм.

Строим поля допусков для заданного сопряжения и определяем середины полей допусков (рис. 2.1).

Рис 2.1 - Поля допусков сопряжения

Полагая, что рассеяние размеров отверстия и вала, а также зазоров и натягов подчиняется закону нормального распределения, а допуск деталей равен полю рассеяния (Т=6s), строим кривую нормального распределения на поле допуска посадки (рис. 2.2).

sD=TD/6=30/6= 5 мкм; sd=Td/6=30/6= 5 мкм

Известно, что при суммировании двух случайных величин с нормальным законом распределения получается случайная величина с тем же законом распределения. Центр группирования суммарной величины будет расположен посредине зоны рассеяния.

Практическая (вероятная) величина поля рассеяния сопряжения

Определяем координату сопряжения с нулевыми зазорами и натягами N=S=0, т.е. границы перехода зазора в натяг

x= Tdср- TDср= 17-15=2 мкм

Рис. 2.2 - Кривая распределений зазоров и натягов (Гаусса)

Определяем практические зазоры и натяги

Заштрихованная площадь под кривой - есть вероятность натягов. Вероятность того, что значение натяга находится в пределах от 0 до 2 мкм, определяется площадью, ограниченной линией симметрии кривой и ординатой, расположенной на расстоянии 2 мкм от линии симметрии. По таблице значений интегралов функции Ф(z) находим: величина z равняется:

По табл.9 приложения А: Ф(z) = Ф(0,2829) = 0,1103» 0,11

Вероятность натягов и зазоров, как вероятность достоверного события принимаем равной 1 (площадь под кривой распределения), тогда:

Р(N)=0,5+0,11=0,61; 0,61×100%=61%;

Р(S)=1- Р(N)=1-0,61=0,39; 0,39×100%=39%.

Вероятность выхода размеров сопряжения за границы практического поля рассеяния, т.е. вероятность получения зазоров от +3  до Smax: от 19,2 мкм до 28 мкм и натягов от -3

до Smax: от 19,2 мкм до 28 мкм и натягов от -3  до Nmax: от 23,2 мкм до 32 мкм (участки заштрихованы накрест), определяются по значению

до Nmax: от 23,2 мкм до 32 мкм (участки заштрихованы накрест), определяются по значению

Ф(z=4,2433) - Ф(3)=0,49999-0,49865=0,00134.

Следовательно, вероятность выхода размера сопряжения за границы практического поля рассеяния, т.е. за пределы ±3sсопр, составляет 0,27%.

ЗАДАНИЕ 3

Расчет исполнительных размеров калибров.

Цель задания

Научиться рассчитывать предельные и исполнительные размеры калибров-пробок, калибров-скоб, контрольных калибров (для скоб), проставлять исполнительные размеры на рабочих чертежах с указанием шероховатости на рабочих поверхностях.

Исходные данные

Дано сопряжение, например

Методические указания

Калибры - бесшкальные измерительные инструменты. Ими проверяют размеры гладких цилиндрических, конусных резьбовых и шлицевых деталей. Калибры изготавливают из высокоуглеродистых сталей (сталь 60, У8) с термообработкой (закалка). Для повышения износостойкости применяют твердые сплавы. Комплект рабочих предельных калибров для контроля гладких цилиндрических деталей состоит из проходного калибра ПР и непроходного калибра НЕ. Деталь считается годной, если калибр ПР под действием собственного веса проходит, а непроходной НЕ - не проходит по контролируемой поверхности детали. Допуски калибров устанавливает ГОСТ 24853-81 (табл. 8, прил. А).

Пример расчета исполнительных размеров калибров для сопряжения  и схемы расположения полей допусков приведены на рис. 3.1.

и схемы расположения полей допусков приведены на рис. 3.1.

Из ГОСТа 24853-81 выписываем значения для калибров пробки и скобы.

Калибр - пробка: H = 8; z = 16; y =0

P-HEmaxmin = Dmax ± H/2 =28,13±0,004=28,134/28,126

P-ПРmaxmin = Dmin + z ± H/2 =28+0,016±0,004=28,020/28,012

P - Иmin = Dmin - y =28-0=28

Скоба: H1 = 8; z1 = 16; y1 = 0; Нр = 2,5

P-HEmaxmin = dmin ±H1/2 =27,809 ± 0,004 = 27,813 / 27,805

P-ПРmaxmin =dmax - z1 ± H1/2 =27,993 – 0,016 ± 0,004 = 27,981/27,973

Контрольные калибры

К-HEmaxmin = dmin ±Hр/2 = 27,809 ± 0,00125 = 27,81025

К-ПРmaxmin = dmax - z1 ±Hр/2 =27,993–0,016±0,00125=27,981/ 27,973

К-Иmaxmin =dmax+ y1 ± Hр/2 =27,993 ± 0,00125= 27,99425 / 27,99175

| |||

| |||

|

|

|

|

Рис. 3.1 - Схемы расположения полей допусков и рабочие

чертежи калибров с простановкой исполнительных размеров

и шероховатости

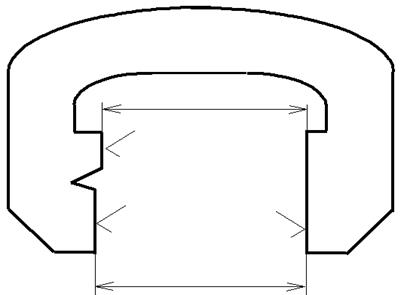

ЗАДАНИЕ 4

Выбор допусков и посадок шпоночных соединений

Цель задания

1. Научиться выбирать поля допусков для размеров шпоночных соединений.

2. Научиться обозначать посадки шпоночных соединений на чертежах.

|

|

|

|

|

Дата добавления: 2015-06-28; Просмотров: 559; Нарушение авторских прав?; Мы поможем в написании вашей работы!