КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Фгоу впо «красноярский Государственный 2 страница

|

|

|

|

Исходные данные

1. Диаметр вала d, мм, например, 36 мм.

2. Конструкция шпонки, например, призматическая.

3. Вид соединения, например, нормальное соединение.

4. Условия работы, например, при точном центрировании.

Содержание задания

1. Определить основные размеры шпоночного соединения.

2. Выбрать поля допусков деталей шпоночного соединения по ширине шпонки.

3. Назначить поля допусков и определить предельные отклонения остальных размеров шпоночного соединения.

4. Вычертить схему расположения полей допусков шпоночного соединения.

5. Подсчитать все размерные характеристики деталей шпоночного соединения и записать их в таблицу 4.1.

6. Определить предельные зазоры и натяги в соединениях «шпонка-паз вала» и «шпонка-паз втулки».

7. Вычертить эскизы шпоночного соединения и его деталей с указанием всех основных размеров и полей допусков.

Методические указания

1. Номинальные размеры шпоночного соединения с призматическими шпонками определяют по ГОСТ 23360-78 прил.А.

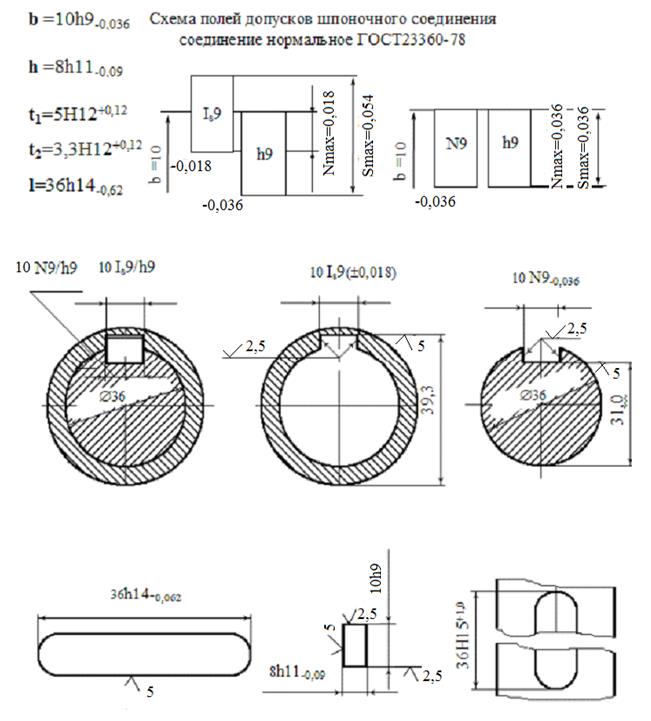

В рассматриваемом примере для d=36 мм: ширина призматической шпонки b=10 мм, высота h=8 мм, глубина паза на валу t1=5,0 мм, глубина паза во втулке t2=3,3 мм, пределы интервала длины шпонки

l =28...140 мм.

2. Выбор полей допусков деталей шпоночного соединения по ширине шпонки зависит от вида соединения. Стандарт предусматривает три вида соединений по ширине шпонки: плотное, нормальное и свободное. Каждому из этих видов соединений соответствует определенный набор полей допусков на ширину шпонки, ширину паза вала и паза втулки. Все эти поля допусков для разных видов шпоночных соединений приведены в ГОСТ 23360-78, ГОСТ 24071-80. Численные значения предельных отклонений определяют при помощи таблиц со значением допусков и основных отклонений. В рассматриваемом примере при нормальном виде соединения на ширину шпонки выбираем поле допуска h9, на ширину паза вала - N9, на ширину паза втулки - Js9.

3. Указания по назначению полей допусков на другие размеры деталей шпоночного соединения даны в ГОСТ 23360-78, ГОСТ 24071-80, по которым назначают следующие поля допусков:

высота шпонки - по h11, длина шпонки - по h14, длина паза вала - по Н15, глубина паза вала и втулки - по Н12,

Поля допусков шпоночного соединения по номинальному размеру «вал - втулка» устанавливают в зависимости от условий работы: при точном центрировании (переходные посадки), при больших динамических нагрузках (с натягом), при осевом перемещении втулки по валу (с зазором).

4. Выполнение схемы полей допусков шпоночного соединения и их размерные характеристики для рассматриваемого примера показаны на рис. 4.1 и в табл. 4.1.

5. Предельные зазоры и натяги в соединениях шпонка-паз вала и шпонка-паз втулка определяют, как в гладких соединениях. Для рассматриваемого примера: в соединении по ширине шпонка-паз вала Smax=0,036 мм и Nmax= 0,036 мм, шпонка-паз втулка Smax=0,054 мм и Nmax=0,018 мм.

Таблица 4.1

Размерные характеристики деталей шпоночного соединения

| Наимено-вание размера | Номинальный размер, мм | Поле допуска | Предельные отклонения, мм | Предельные размеры, мм | Допуск размера, Т, мм | ||

| верхнее | нижнее | max | min | ||||

| Ширина шпонки | h9 | -0,036 | 9,964 | 0,036 | |||

| Высота шпонки | h 11 | -0,09 | 7,991 | 0,09 | |||

| Длина шпонки | h l4 | -0,62 | 35,98 | 0,62 | |||

| Ширина паза вала | N9 | -0,036 | 9,964 | 0,036 | |||

| Глубина паза вала | 3,3 | Н12 | +0,12 | 3,42 | 3,3 | 0,12 | |

| Длина паза вала | Н15 | +1,0 | 1,0 | ||||

| Ширина паза втулки | IS9 | +0,018 | -0,018 | 10,018 | 9,982 | 0,036 | |

| Глубина паза втулки | H12 | +0,12 | 5,12 | 5,0 | 0,12 |

Рис. 4.1 – Сборочный и деталировочный чертежи шпоночного

соединения нормального типа и схемы расположения

полей допусков

ЗАДАНИЕ 5

Допуски и посадки шлицевых соединений.

Цель задания

1. Научиться расшифровывать условные обозначения шлицевых прямобочных соединений и их деталей на чертежах.

2. Научиться по обозначениям шлицевого соединения и его деталей определять предельные отклонения и предельные размеры всех элементов шлицевых деталей.

3. Научиться изображать эскизы шлицевого соединения и его деталей.

Исходные данные

Условное обозначение прямобочного шлицевого соединения.

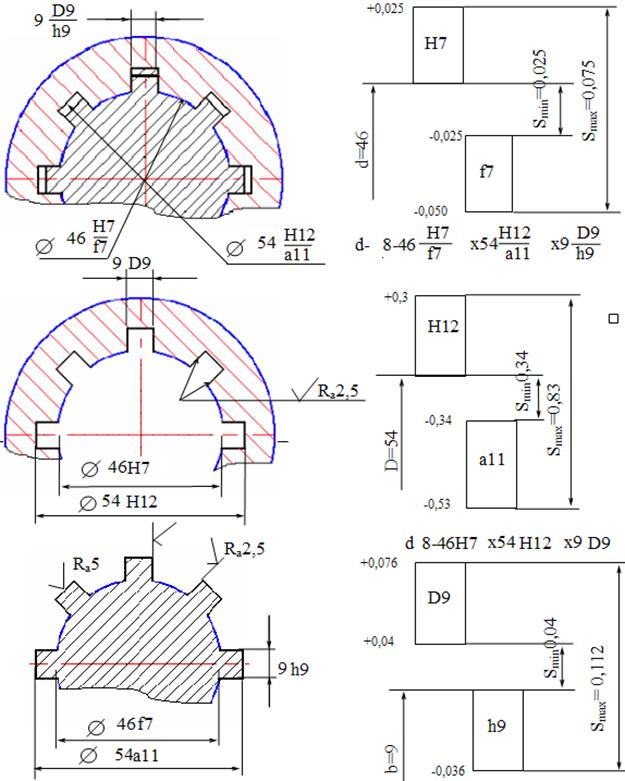

Например: d - 8 × 46  ×54

×54  ×9

×9

Содержание задания

1. Установить способ центрирования заданного шлицевого соединения.

2. Установить значения основных отклонений, допусков размеров и вычертить схемы полей допусков центрирующих и нецентрирующих элементов шлицевого соединения.

3. Определить неизвестные предельные отклонения и предельные размеры всех элементов деталей шлицевого соединения и заполнить таблицу 5.1.

4. Вычертить эскизы шлицевого соединения и его деталей, указав их условные обозначения (рис 5.1).

Методические указания

Способ центрирования прямобочных шлицевых соединений устанавливают по их условному обозначению. В рассматриваемом примере центрирование осуществлено по внутреннему диаметру, так как условное обозначение заданного шлицевого соединения начинается со строчной буквы (d).

При формировании посадок по центрирующим и нецентрирующим поверхностям прямобочных шлицевых соединений используют поля допусков гладких соединений по ГОСТ 25346-89. Поэтому основные отклонения и допуски размеров шлицевого соединения находят при помощи таблиц со значениями допусков и основных отклонений.

При центрировании прямобочных шлицевых соединений по наружному диаметру D и ширине шлицев «b» поля допусков отверстия по внутреннему диаметру выполняют по H11, а размер вала должен быть по ГОСТ 1139- 80 не менее d1 (табл.10, приложение А).

Зная значения основных отклонений и допуски размеров, нужно построить схемы полей допусков для центрирующих и нецентрирующих элементов.

Неизвестные предельные отклонения и предельные размеры всех элементов шлицевых втулок и валов определяют так же, как отклонения и размеры гладких соединений. Установленные значения предельных отклонений и размеров элементов деталей шлицевого соединения следует записать в таблицу 5.1

Таблица 5.1

Размерные характеристики деталей шлицевого соединения

| Наименование размера | Номинальный размер, мм | Поле допуска | Предельные отклонения, мм | Предельные размеры, мм | Допуск размера, Т, мм | |||

| верхнее | нижнее | max | min | |||||

| Центрирующие элементы | ||||||||

| Отверстие | H7 | +0,025 | 46,025 | 0,025 | ||||

| Вал | f7 | -0,025 | -0,050 | 45,975 | 45,95 | 0,025 | ||

| Ширина впадин отверстия | D9 | +0,076 | +0,040 | 9,076 | 9,040 | 0,036 | ||

| Толщина шлицев вала | h9 | -0,036 | 8,964 | 0,036 | ||||

| Нецентрирующие элементы | ||||||||

| Отверстие | H12 | +0,300 | 54,30 | 0,300 | ||||

| Вал | a11 | -0,340 | -0,530 | 53,66 | 53,47 | 0,190 | ||

Рис. 5.1 - Пример сборочного и деталировочных чертежей

шлицевого соединения с простановкой размеров, обозначением шероховатости и схем расположения полей допусков

ЗАДАНИЕ 6

Расчет и выбор полей допусков для деталей, сопрягаемых с подшипниками качения.

Цель задания

1. Научиться назначать поля допусков для размеров, сопрягаемых с подшипниками качения.

2. Научиться обозначать на чертежах посадки колец подшипников качения с деталями.

Исходные данные

1. Номер подшипника качения. Например, № 208.

2. Величина радиальной нагрузки. Например, Fr=8 кН.

3. Характер нагрузки подшипника:

3.1. Перегрузка до 150%, умеренные толчки и вибрации

(статическая перегрузка).

3.2. Перегрузка до 300%, сильные удары и вибрация

(динамическая перегрузка).

4. Вид нагружения каждого кольца подшипника:

4.1. В.К. - вращается внутреннее кольцо с валом.

4.2. Н.К. - вращается наружное кольцо с корпусом.

Содержание задания

1. Определить конструктивные размеры заданного подшипника качения табл.15 прил.А.

2. Рассчитать и выбрать посадки подшипника на вал и в корпус.

3. Для сопряжений «подшипник-корпус» и «подшипник-вал» построить схемы полей допусков с указанием номинальных размеров, предельных отклонений, зазоров или натягов.

4. Вычертить эскизы подшипникового узла и деталей, сопрягаемых с подшипником, указав на них посадки соединений, размеры деталей и шероховатость поверхности.

Методические указания

1. В соответствии с ГОСТ 8338 -75 определить конструктивные размеры заданного подшипника (D, d, В иr).

2. Вид нагружения показывает, какая часть беговой дорожки каждого кольца воспринимает радиальную нагрузку. Посадку подшипников качения на вал и в корпус выбирают в зависимости от вида нагружения колец. Различают три основных вида нагружения колец подшипников: циркуляционное, местное и колебательное.

При циркуляционном нагружении колец подшипников посадки на валы и в корпусы выбирают по величине интенсивности радиальной нагрузки на посадочной поверхности. Интенсивность радиальной нагрузки определяют по формуле:

PR = Fr/b×k1×k2×k3,

где Fr - расчетная радиальная нагрузка на подшипник (реакция опоры);

b - ширина посадочного места, b = B-2×r; В - ширина подшипника;

r - радиус закругления или ширина фаски кольца подшипника;

k1 - динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150%, умеренных толчках и вибрациях k1=1, при перегрузке до 300%, сильных ударах и вибрациях k1=l,8);

k2 - коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе выбирается по стандарту (при сплошном вале k2 =1);

k3 - коэффициент неравномерности распределения радиальной нагрузки Fr при наличии осевой нагрузки Pa, если осевой нагрузки нет, то k3 =1.

В рассматриваемом примере

PR = 8000/14×1×1×1=511 Н/мм

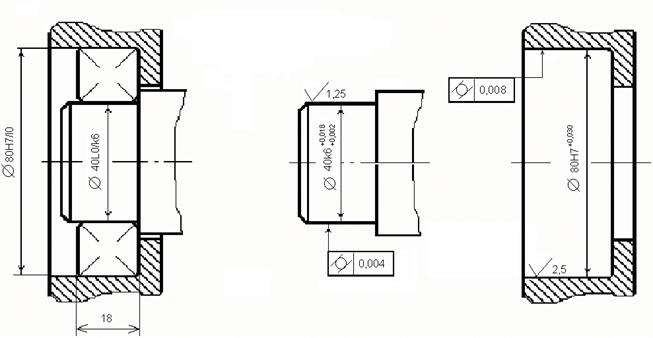

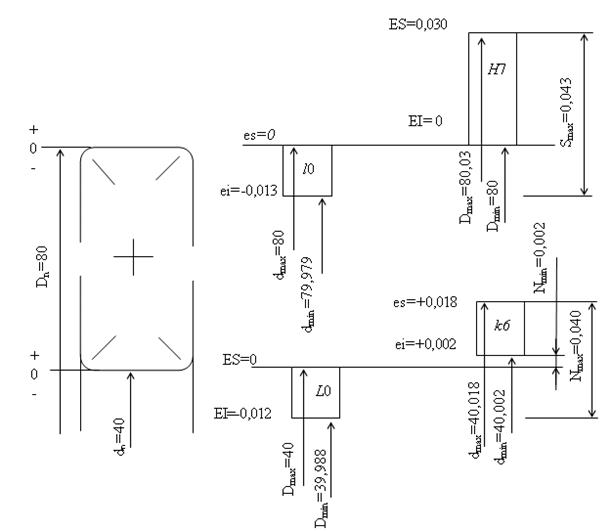

Поле допуска вала при PR =5 11 Н/мм и d=40 мм выбираем- k6 (табл.5, приложение А). Условное обозначение соединения «внутреннее кольцо подшипника - вал»

Æ40L0/k6,

где L0 - поле допуска внутреннего кольца подшипника.

Посадку под кольцо, имеющее местный вид нагружения, выбирают по табл.6 приложения I. В рассматриваемом примере поле допуска корпуса для D=80 мм - Н7.

Условное обозначение соединения «корпус - наружное кольцо подшипника» - Æ80H7/l0, где l0 - поле допуска наружного кольца подшипника.

Пример построения схем полей допусков и эскизов подшипникового узла и деталей, сопрягаемых с подшипниками, со всеми требуемыми обозначениями (отклонения внутреннего и наружного колец табл.3, шероховатость посадочных поверхностей табл.4 приложение А, допуск круглости принимается 0,25% от допуска на размер) приведены на рис.6.1. В табл.6.1 сведены расчеты подшипникового сопряжения.

Рис. 6.1 - Сборочный и деталировочные чертежи подшипникового

сопряжения. Схема расположения полей допусков

Таблица 6.1

Расчет и выбор полей допусков для деталей, сопрягаемых с

подшипниками качения. Номер подшипника № 208,

радиальная нагрузка Fr = 8000Н

| № | Наименование | Обозначение, расчет в мм |

| 1. | Внутренний диаметр подшипника | d = 40 |

| 2. | Наружный диаметр подшипника | D = 80 |

| 3. | Ширина подшипника | B = 18 |

| 4. | Радиус закругления фаски | r = 2 |

| 5. | Посадочная ширина | b = B - 2r = 18 - 2 × 2 =14 мм |

| 6. | Характер нагрузки подшипника | k1 = 1 k2 = 1 k3 = 1 |

| 7. | Виды нагружения: внутреннее кольцо наружное кольцо | циркуляционное местное |

| 8. | Интенсивность нагружения внутреннего кольца | PR = Fr/b× k1 k2 k3 =8000/ 14×1×1×1= 511 Н/мм |

| 9. | Поле допуска под вал | Æ 40 k6 |

| 10. | Поле допуска под корпус | Æ 80 H7 |

| Для внутреннего кольца | ||

| 11. | Верхнее отклонение отверстия | ES = 0 |

| 12. | Нижнее отклонение отверстия | EI = - 0,012 |

| 13. | Наибольший диаметр отверстия | Dmax =D+ES = 40 + 0 = 40 |

| 14. | Наименьший диаметр отверстия | Dmin =D+EI = 40 - 0,012 = 39,988 |

| 15. | Верхнее отклонение вала | es = + 0,018 ГОСТ25346-89 |

| 16. | Нижнее отклонение вала | ei = +0,002 |

| 17. | Наибольший диаметр вала | dmax =d +es=40 +0,018=40,018 |

| 18. | Наименьший диаметр вала | dmin =d +ei =40 +0,002 = 40,002 |

| 19. | Наибольший зазор | Smax = ES -еi =0-(-0,002) = 0,002 |

| 20. | Наибольший натяг | Nmax =e - EI =0,018-(-0,012)=0,030 |

| Для наружного кольца | ||

| 21. | Верхнее отклонение кольца | es = 0 |

| 22. | Нижнее отклонение кольца | ei = -0,013 |

| 23. | Наибольший предельный размер кольца | dmax =d +es=80 +0=80 |

| 24. | Наименьший предельный размер кольца | dmin =d +ei =80 -0,013 = 79,987 |

| 25. | Нижнее отклонение отверстия корпуса | EI = 0 |

| 26. | Верхнее отклонение отверстия корпуса | ES = +0,030 |

| 27. | Наибольший диаметр отверстия | Dmax =D+ES=80+0,030=80,030 |

| 28. | Наименьший диаметр отверстия | Dmin =D+EI=80+0=80 |

| 29. | Наибольший зазор (натяг) | Smax =ES- ei= 0,030-(-0,013)=0,043 |

| 30. | Наименьший зазор | Smin =EI -es= 0 - 0 =0 |

ЗАДАНИЕ 7

Расчет количества групп деталей для селективной сборки соединения требуемой точности.

Цель задания

1. Разобраться в сущности метода селективной сборки соединения.

2. Научиться определять предельные размеры деталей соединения, входящих в каждую размерную группу, а также предельные групповые зазоры (натяги).

Исходные данные

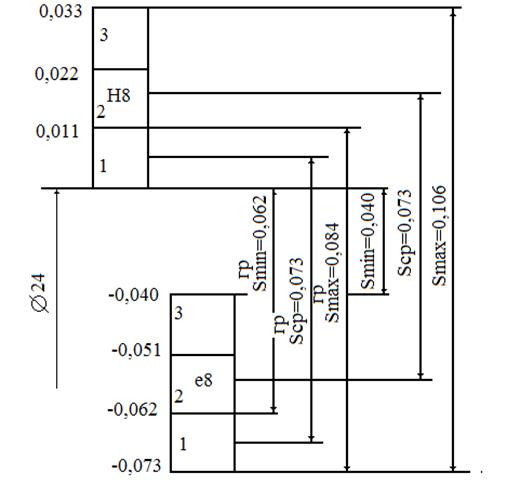

Соединение технологическое, заданное номинальным размером и полями допусков деталей по возможностям изготовления. Например, Æ24 Н8/е8.

Содержание задания

1. Определить значения допусков, предельных отклонений и предельных размеров вала и отверстия.

2. Определить значения предельных зазоров или натягов в заданном соединении (технологическом).

3. Определить число групп вала и отверстия для обеспечения заданной точности соединения.

4. Вычертить схему полей допусков заданного соединения, разделив поля допусков отверстия и вала на требуемое число групп. Пронумеровать групповые поля допусков.

5. Составить карту сортировщика, указав в ней предельные размеры валов и отверстий в каждой размерной группе.

Методические указания

Предельные отклонения размеров вала и отверстия в каждой размерной группе удобнее определять по схеме полей допусков заданного соединения, разделив на схеме поля допусков на заданное число размерных групп необходимо проставить значения предельных отклонений на границах допусков размерных групп.

Пример выполнения схемы допусков соединения Æ24 Н8/е8, детали которого следует рассортировать на три размерные группы, приведен на рис. 7.1

Для рассматриваемого примера карта сортировщика, в которой указаны предельные размеры валов и отверстий каждой размерной группы, приведены в табл. 7.1. В табл. 7.2 сведены расчеты по селективной сборке. Для селективной сборки, как правило, используют посадки, в которых допуски отверстия и вала равны. В таком случае в различных размерных группах одной и той же посадки соответствующие предельные зазоры или натяги будут иметь одинаковые значения, т. е.

S(max)1 = S(max)i= S(max)n; S(min)1 = S(min)i = S(min)n

Поэтому достаточно определить предельные зазоры или натяги только для одной (любой) размерной группы. Принципиально определение предельных групповых зазоров или натягов не отличается от их определения в обычных соединениях. В рассматриваемом примере групповые зазоры равны:

S(max)i=0,084 мм; S(min)i=0,062 мм

Рис. 7.1 - Схема полей допусков соединения Æ24 Н8/е8, детали которого рассортированы на три размерные группы

Таблица 7.1

Карта сортировщика

| Номер размерной группы | Размеры деталей, мм | ||

| отверстие | вал | ||

| свыше | 24,0 | 23,927 | |

| до | 24,011 | 23,938 | |

| свыше | 24,011 | 23,938 | |

| до | 24,022 | 23,949 | |

| свыше | 24,022 | 23,949 | |

| до | 24,033 | 23,96 |

Таблица 7.2

Определение элементов соединений, подвергаемых

селективной сборке

| № | Наименование | Обозначение. Расчет в мм. |

| 1. | Система допусков: характер посадки | Система посадка Æ

|

| 2. | Номинальный размер | D = d =24 |

| 3. | Допуск отверстия | TD = ES- EI =0,033 |

| 4. | Верхнее отклонение отверстия | ES =0,033 |

| 5. | Нижнее отклонение отверстия | EI=0 |

| 6. | Наибольший предельный размер отверстия | Dmax= D + ES =24,033 |

| 7. | Наименьший предельный размер отверстия | Dmin= D + EI =24 |

| 8. | Допуск вала | Td = es-ei =0,033 |

| 9. | Верхнее отклонение вала | es = -0,04 |

| 10. | Нижнее отклонение вала | ei =-0,073 |

| 11. | Наибольший предельный размер вала | dmax= d + es =23,96 |

| 12. | Наименьший предельный размер вала | dmin=d + ei = 23,927 |

| 13. | Наибольший зазор | Smax = Dmax - dmin =0,106 |

| 14. | Наименьший зазор | Smin =0,040 |

| 15. | Величина группового допуска отверстия | TD TDгp= -33/3=11 (мкм) |

| 16. | Величина группового допуска вала | Td Tdгp= -33/3=11 (мкм) |

| 17. | Наибольший групповой зазор | Sгpmax =0,084 |

| 18. | Наименьший групповой зазор | Sгpmin =0,062 |

| 19. | Средний зазор посадки | (Smax +Smin)/2=(0,106+0,040)/2=0,073 |

| 20. | Средний групповой зазор | (Sгpmax+Sгpmin)/2=(0,084+0,062)/2= =0,073 |

ЗАДАНИЕ 8

Расчет допусков размеров, входящих в заданную размерную цепь.

Цель задания

Научиться составлять сборочные размерные цепи и рассчитывать допуски на их составляющие звенья методом полной взаимозаменяемости и теоретико-вероятностным методом.

Исходные данные

1. Чертеж узла с указанием замыкающего звена. Чертеж узла выдается студенту преподавателем.

2. Номинальный размер и предельные отклонения замыкающего звена. Например: A01 = 2-0,8.

Содержание задания

1. Выполнить размерный анализ цепи с заданным замыкающим звеном.

2. Проверить правильность составления заданной размерной цепи.

3. Установить единицы допуска составляющих звеньев, допуски которых требуется определить.

4. Определить допуск замыкающего звена.

5. Определить средний коэффициент точности заданной размерной цепи.

6. Установить квалитет, по которому следует назначать допуски на составляющие звенья.

7. По установленному квалитету назначить допуски и отклонения на составляющие звенья.

8. Рассчитать отклонения корректирующего звена и его допуск.

9. Начертить чертеж узла, по которому составлена размерная цепь, начертить схему размерной цепи.

10. Решить размерную цепь теоретико-вероятностным методом.

Методические указания

Принятые обозначения:

- звенья размерной цепи;

- звенья размерной цепи;

- замыкающее звено размерной цепи;

- замыкающее звено размерной цепи;

m - общее число составляющих звеньев (без замыкающего звена);

p - число увеличивающих звеньев;

l - число уменьшающих звеньев;

- допуски звеньев;

- допуски звеньев;

- допуск замыкающего звена;

- допуск замыкающего звена;

- верхнее отклонение звена

- верхнее отклонение звена  ;

;

- нижнее отклонение звена

- нижнее отклонение звена  ;

;

- верхнее отклонение замыкающего звена

- верхнее отклонение замыкающего звена  ;

;

- нижнее отклонение замыкающего звена

- нижнее отклонение замыкающего звена  ;

;

- координата середины поля допуска звена

- координата середины поля допуска звена  ;

;

- координата середины поля допуска звена

- координата середины поля допуска звена  ;

;

- коэффициент относительной асимметрии кривой распределения отклонений звена

- коэффициент относительной асимметрии кривой распределения отклонений звена  ;

;

- коэффициент относительного рассеяния звена

- коэффициент относительного рассеяния звена  .

.

Для расчета размерной цепи используют следующие формулы:

| 8.1 |

| 8.2 |

Расчет размерных цепей и их анализ – обязательный этап конструирования, способствующий повышению качества, обеспечению взаимозаменяемости и снижению трудоемкости изготовления. Сущность расчета размерной цепи заключается в установлении допусков и предельных отклонений всех ее звеньев, исходя из требований конструкции и технологии. При этом различают две задачи:

Определение номинального размера и допуска (предельных отклонений) замыкающего звена по заданным номинальным размерам и предельным отклонениям составляющих звеньев (прямая).

Определение наиболее рациональных значений допусков и предельных отклонений составляющих звеньев по их номинальным размерам и заданным предельным размерам замыкающего звена (обратная).

Вторая задача применяется при проектном расчете размерной цепи, а первая – проверочная.

Пример расчета методом полной взаимозаменяемости

Дано: А01 = 2-0,8, ES = 0, EI = -800,

|  |  | |||||||||

| |||||||||||

|  | ||||||||||

Составляем размерную цепь А01 = А4 + А5 - (А1 + А3 +А1+А2).

|

|

|

|

|

Дата добавления: 2015-06-28; Просмотров: 1210; Нарушение авторских прав?; Мы поможем в написании вашей работы!