КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция №8: Механизация и автоматизация сборочных процессов изготовления конструктивных элементов. Печатная плата как основной элемент РЭС

|

|

|

|

Современные РЭС представляют собой законченную конструкцию в виде шкафа, стойки, блока, пульта. Для изготовления конструктива применяются слесаро-сборочные работы.

Для облегчения выполнения слесарно-сборочных работ применяют такие средства механизации, как рубильные молотки, шлифовальные машинки, фрезерные переносные головки, машины с абразивными кругами, ручные шабровочные, притирочные и полировальные.

Для приведения в действие механизированного инструмента используют следующие типы двигателей: электрические, пневматические, гидравлические, двигатели внутреннего сгорания, пороховые заряды.

Механизированный инструмент делится на семь групп:

1) Сверлильные электрические ручные машины;

2) Машины для шлифования;

3) Резьбозавёртывающие машины;

4) Механизированные молотки;

5) Фрезерные машины;

6) Средства для резки заготовок;

7) Пилы для резания.

Детали, поступающие на сборку, очищают от посторонних частиц, масла, следов смазочно-охлаждающих жидкостей (СОЖ), после чего их промывают. Механизировать очистку и промывку деталей, поступающих на сборку, можно различными способами [2, с. 24].

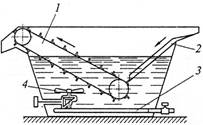

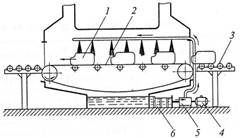

Так, для очистки крупных деталей (станин, картеров) используют механизированные стальные щётки. После очистки детали обдувают сжатым воздухом. Детали средних и небольших размеров промывают водным раствором кальцинированной соды в баках с конвейерным устройством (рис. 1) или однокамерных моечных машинах (рис. 2). Затем детали сушат и обдувают сжатым воздухом [2, с. 24].

Рис. 1. Бак с конвейерным устройством:

1-конвейер; 2-загрузочный лоток; 3-нагревательное устройство; 4-устройство для перемешивания раствора

Рис. 2. Однокамерная моечная машина:

1-изделие; 2-конвейер; 3-рольганг; 4-электродвигатель;

5-насос; 6-отстойник с фильтром

Основные слесарно-сборочные работы:

1. Обрубка

2. Обработка канавок

3. Опиливание

4. Шабрение поверхности

5. Притирка

6. Полирование

7. Сверление отверстий

8. Резка [1, с. 44].

Для облегчения выполнения этих работ применяют такие средства механизации, как рубильные молотки, шлифовальные машинки, фрезерные переносные головки, машины с абразивными кругами, ручные шабровочные, притирочные и полировальные.

Для приведения в действие механизированного инструмента используют следующие типы двигателей: электрические, пневматические, гидравлические, двигатели внутреннего сгорания, пороховые заряды.

Принято делить механизированный инструмент на семь групп:

2. Сверлильные электрические ручные машины, в которых инструмент (сверло, зенкер, развёртка) крепятся в зажимной патрон. Эти машины оснащены спецнасадками для зачистки сварных швов, резки тонкого материала, шлифования, распиливания и фрезерования [1, с. 44].

3. Машины для шлифования, полирования, притирки и зачистки. Инструмент применяют как цилиндрический, так и плоский, например, плоские шлифовальные круги и абразивную шкурку на специальной мягкой оправке. Для зачистки деталей используют металлические щётки и крупнозернистую абразивную шкурку. Эта группа машин оснащена пылеотсасывающими приспособлениями [1, с. 45].

4. Резьбозавёртывающие машины для сборки различных разъёмных соединений. Свои названия машины этой группы получили по виду крепёжных деталей: гайковёрты, шуруповёрты, шпильковёрты, муфтовёрты.

5. Механизированные молотки, т.е. машины ударного действия (капельные, зачистные, рубильные). Эти машины производят такие работы как очистка (окалины с деталей). Для этих целей используют пучковый молоток, инструмент которого – пучок стальных закалённых стержней.

6. Фрезерные машины для образования пазов, гнёзд, углублений, площадок под крепёжные или сопряжённые детали. Инструмент – пальцевые концевые фрезы, долбяки, шаберы, напильники.

7. Средства для резки заготовок из листового материала. Инструмент – различной конструкции ножницы (ножевые, вырубные, дисковые и рычажные).

8. Пилы для резания металлического проката, арматуры, труб. Инструменты различают по виду: пилы дисковые, цепные; лобзики; ножовки [1, с. 45].

Механизацию соединения резьбовых деталей осуществляют применением механизированных отвёрток, гайковёртов, самодействующих головок с электро- и пневмоприводном. Время на сборку соединения сокращается на 30-40 %. Применяют механизированные отвертки с двигателем, передающим вращение отвёртки при помощи гибкого вала (рис. 3). Для ввёртывания винтов используют отвёртки с двигателем, встроенным в корпус

Рис. 3. Механизированная отвёртка с гибким валом

Для подготовительных операций, таких, как зачистка сварных швов, снятие заусенцев, и для шлифовальных работ часто применяют шлифовальную машину с пневмоприводном.

Для захвата резьбовых крепёжных деталей используют пружинные, магнитные или вакуумные приспособления.

Для механизации крепления деталей винтами небольшого диаметра применяют вакуумные захваты. Повышают производительность труда устройства для автоматической подачи крепёжных деталей под наконечник при сборке на ручных машинах. Эти устройства могут быть бункерными и магазинными, они особенно необходимы при механизации в приборостроении, где используют крепёжные детали небольших размеров [1, с. 48].

Детали сборочных единиц закрепляют с помощью универсальных приспособлений – плит, струбцин, угольником, призм и тисков. Применяют на рабочих машинах различные приспособления на инструмент, такие, как насадки и приспособления для высверливания заклёпок при ремонте узлов, ключи и патроны, которые захватывают шпильки при завёртывании [1, с. 48].

Механизация процессов сборки позволяет предприятию за счёт сокращения затрат живого труда повысить производительность при обеспечении высокого качества изделия, более экономно расходовать время и как следствие повысить прибыльность производства.

Основным элементом современных РЭС является печатная плата. Первоначальный этап производства радиотехнических устройств характеризовался применением отдельно изготовляемых радиодеталей (элементов РЭА) с последующей сборкой их в законченное устройство путем механического закрепления на специальном шасси и электрического соединения с помощью проволочного монтажа. В процессе изготовления РЭА преобладал ручной труд как при изготовлении деталей, так и при их сборке. В последствии это конструктивно-технологическое направление стали называть -"проволочным монтажом дискретных навесных элементов". Такой вид монтажа в настоящее время используется при изготовлении несложных любительских, опытных, мелкосерийных или специализированных конструкций РЭА, так как он требует минимальной оснащенности производственных участков и цехов.

Объемные провода в современных конструкциях чаще всего используются для межблочных и межстоечных соединений, удельный вес которых сравнительно невелик. Соединения же отдельных компонентов друг с другом в подавляющем большинстве конструкций осуществляется печатным монтажом.

Печатные схемы

Началом развития техники печатных схем принято считать 40-е годы, когда фирмой "Глоуб Юнион" был разработан и запущен в промышленное производство бесконтактный взрыватель для мин и зенитных снарядов. Радиоустройство взрывателя включало, среди прочих элементов, плоскую керамическую пластину, на которой способом печати через трафарет было выполнено несколько композиционных резисторов, соединенных печатными проводниками. Эти пластины были названы печатными схемами, так как при их изготовлении использовался способ печати через трафарет, а сами оно выполняли функции отдельных участков общей схемы устройства. Справедливости ради следует отметить, что устройства выполненные аналогичными способами предлагались и раньше (например, трансформатор Тесла, монтажные плиты), но не они не были реализованы в промышленном масштабе.

С точки зрения технологии, операции процесса изготовления печатных схем не являлись открытием. Нанесение на керамические поверхности серебросодержащих паст с последующим их обжиганием и получением токопроводящей пленки достаточно широко использовалось в промышленности, в том числе при получении контактных площадок резисторов и конденсаторов. Композиционные пасты также использовались при изготовлении резисторов. И, наконец, трафаретную печать, или получение рисунка с помощью трафарета, широко использовали в полиграфическом, текстильном и других производствах, в том числе и в приборостроении при изготовлении различных шкал, шильдиков и т.д. Новизна печатных схем заключалась в конструктивном оформлении группы радиоэлементов, изготовляемых в едином технологическом цикле, на единой подложке и выполняющих определенную функцию схемы.

Технической предпосылкой появления печатных схем следует считать назревшую к тому времени необходимость увеличения плотности размещения элементов схем в устройствах, особенно военного назначения, снижения массы устройств, удельной стоимости элементов схем и трудоемкости сборки. Применение техники печатных схем позволяло решить эти задачи.

Основными особенностями техники печатных схем по сравнению с техникой проволочного монтажа дискретных элементов следует считать следующие:

- выполнение элементов схемы в виде участков пленочного покрытия, нанесенного на поверхность изоляционного материала (подложки); - групповое изготовление однотипных элементов, расположенных в одном слое;

- применение в процессе изготовления элементов схем тех или иных способов печати для оформления конфигурации элементов

- закрепление элементов на подложке и относительно друг друга в процессе изготовления; - электрическое соединение элементов в процессе изготовления печатной схемы;

- объединение в технологическом процессе изготовления печатных схем разнотипных технологических операций.

Попытки изготовления радиотехнических устройств с полным выполнением электрической схемы в виде печатной предпринимались уже с середины 50-х годов, но все они оказались безуспешными. Причиной этого являлась недостаточная проработанность технологических операций и отсутствие материалов с нужными свойствами. Технологические трудности привели изготовителей к использованию лишь тех элементов, изготовление которых экономически оправдывалось. Так, в СССР в конце 40-х годов был разработан переносный радиоприемник, в котором печатная схема содержала около двух десятков резисторов, соединенных печатными проводниками. Для его производства была создана специальная автоматическая линия, и в середине 40-х годов этот приемник под маркой "Дорожный" выпускался серийно.

Печатные платы

Наиболее простыми элементами, изготовляемыми с применением техники печатных схем, являются соединительные проводники между радиоэлементами. Требования к проводникам значительно проще, чем к радиоэлементам, а возможности их изготовления существенно шире. Оказалось, что применение дискретных элементов, устанавливаемых на

изоляционную пластину с печатными проводниками, дает существенный экономический выигрыш. В отличие от печатных схем изоляционную пластину с печатными проводниками стали называть печатной платой, а соединение элементов с ее помощью - печатным монтажом

С точки зрения технологии печатная плата как изделие представляет собой пластину из диэлектрического материала, на которой расположены и закреплены плоские участки токопроводящего покрытия, обеспечивающего соединения отдельных электрорадиоэлементов, устаналиваемых на печатную плату. Следовательно, для изготовления печатной платы необходимо:

- получение плоской изоляционной пластины (подложки);

- получение плоского токопроводящего покрытия;

- закрепление токопроводящего покрытия на подложке;

- создание рисунка токопроводящего покрытия. Если токопроводящий рисунок выполняется на обеих сторонах подложки, к перечисленным операциям добавляется процесс создания токопроводящих перемычек, проходящих через толщину платы.

Литература по теме

1. Рубцов А.А., Воронин Ю.В. – Механизация и автоматизация производства: Учебное пособие для профессионально-технических училищ. – М.: Машиностроение. 1987. – 192 с.: ил. 147.

2. Черпаков Б.И. – Автоматизация и механизация производства: Учебное пособие для студ. учреждений сред. проф. образования / Б.И. Черпаков, Л.И. Вереина. – М.: Издательский центр «Академия», 2004. – 384 с.

3. Многослойный печатный монтаж в приборостроении, автоматике и вычислительной технике/ Под ред. А.Т. Белевцева. -М.: Машиностроение,978. -64 с.

Вопросы для самопроверки

1. Какое место занимают электрические соединения в РЭС?

2. Назовите и охарактеризуйте основные способы осуществления электрических соединений?

3. Что такое печатная схема? Назовите ее отличительные особенности.

4. Что такое печатная плата?

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 920; Нарушение авторских прав?; Мы поможем в написании вашей работы!