КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технико-экономические показатели

|

|

|

|

Для сравнительной оценки технического уровня станков и комплекта станочного оборудования, а также для выбора станков в соответствии с решением конкретной производственной задачи, используют набор показателей, характеризующие качество как отдельных станков, так и набора станочного оборудования.

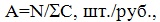

1. Эффективность – это комплексный показатель, который наиболее полно отражает главные назначения станков – повышать производительность труда, и, соответственно, уменьшать затраты труда при обработки детали.

Эффективность станков

N – годовой выпуск деталей;

∑С – сумма годовых затрат на их изготовление.

При проектировании или подбора станочного оборудования всегда следует стремиться к максимальной эффективности.

2. Производительность станка определяется его способностью обеспечивать обработку определенного числа деталей в единицу времени.

Штучная производительность (шт/год) выражается числом деталей, изготавливаемых в единицу времени при непрерывной безотказной работе.

То – годовой фонд времени

Т – полное время всего цикла изготовления детали.

Производительность определяют по среднему значению времени цикла обработки, который без учета потерь выражается как:

Т = tp + tв

где

tp – время обработки резанием

tв – время на все виды вспомогательных операций, не совмещенных по времени с обработкой.

Кроме штучной производительности иногда используют для сравнительной оценки различного по характеру оборудования и разных методов обработки другие условные показатели.

Производительность формообразования измеряют площадью поверхности обработанной на станке в единицу времени.

Производительность резания определяют объемом материала, снятого с заготовки в единицу времени. Этот показатель применяют иногда для оценки возможности станков предварительной обработки или для сравнения различных технологических способов размерной обработки.

Таблица 1. Производительность размерной обработки.

| Вид обработки | Производительность, см3/мин. | Мощность, кВт |

| Точение | 0,6 | |

| Шлифование | 0,6 | |

| Электроискровая | 1,0 | |

| Электрохимическая | ||

| Ультразвуковая | ||

| Лазерная | 0,1 |

Основные пути повышения производительности станков связаны специальными тенденциями:

- увеличением технологической производительности;

- совмещением разных операций во времени;

- сокращением времени на вспомогательные движения;

- сокращением все видов внецикловых потерь.

Технологическая производительность увеличивается с повышением скорости обработки и с увеличением суммарной длины режущих кромок инструмента, участвующих в процессе формообразования.

Повышение скорости обработки ограничивается свойствами материала режущего инструмента. Резкое повышение скорости возможно при переводе на новые инструментальные материалы.

Большим резервом повышения производительности является совмещение во времени различных операций как основных, так и вспомогательных. Одновременное выполнение рабочих операций осуществляется на многопозиционных станках и автоматических линиях, используемых в крупносерийном и массовом производстве.

Сокращение времени на вспомогательные движения для повышения производительности станка обеспечивается совершенствованием привода и системы управления.

Автоматизация смены инструмента и совмещение операций смены затупленного инструмента на станке с рабочими операциями сокращает потерю времени при работе.

3. Надежность.

Надежность станка – это свойство станка, обеспечивать бесперебойный выпуск годной продукции в заданном количестве, в течение определенного срока службы и в условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Нарушение работоспособности станка называют «отказом». При отказе продукция не выдается, либо является бракованной.

Безотказность станка – свойство станка непрерывно сохранять работоспособность в течение некоторого времени. Безотказность может быть оценена следующими показателями:

1) Вероятность отказов по результатам испытаний N0-элементов, из которых отказали

Nот = N0 - Nи

Nи – оказались исправными.

Определяют по формуле:

Q(t) = Nот / N0

Вероятность безопасности работы:

P(t) = 1 – Q(t) = Nи / N0

Интенсивность отказов – условная плотность вероятности возникновения отказа в единицу времени.

Λ(t) = 1 / Nи * d Nот / d t

Отказы, связанные с изнашиванием элементов станка, обычно подчиняются законам нормального распределения или логарифмически-нормального распределения. В первом случае известны две характеристики распределения — средняя наработка на отказ и среднеквадратичное отклонение.

Комплексным показателем надежности станков является коэффициент технического использования

Где:

п - число независимых элементов, подверженных отказам;

- интенсивность отказов i-ro элемента;

- интенсивность отказов i-ro элемента;

tср i - среднее время на устранение отказа (на восстановление).

Коэффициент технического использования  дает возможность оценить фактическую производительность Qф по сравнению с номинальным значением производительности Q (при абсолютной надежности): Qф = Q

дает возможность оценить фактическую производительность Qф по сравнению с номинальным значением производительности Q (при абсолютной надежности): Qф = Q  .

.

Долговечность станка — свойство станка сохранять работоспособность в течение некоторого времени с необходимыми перерывами для технического обслуживания и ремонта до наступления предельного состояния.

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Технический ресурс — это наработка объекта от начала его эксплуатации или ее возобновления после ремонта определенного вида до перехода в предельное состояние.

Технологическая надежность станков и станочных систем, как свойство сохранять во времени первоначальную точность оборудования и соответствующее качество обработки, имеет важное значение в условиях длительной и интенсивной эксплуатации.

Диагностирование является эффективным средством повышения надежности станков и станочных систем. При этом осуществляют направленный сбор текущей информации о состоянии станка и его важнейших узлов и элементов.

4. Гибкость

Гибкость станочного оборудования — способность к быстрому переналаживанию при изготовлении других, новых деталей. Гибкость характеризуют двумя показателями — универсальностью и переналаживаемостью.

Универсальность определяется числом разных деталей, подлежащих обработке на данном станке, т. е. номенклатурой И обрабатываемых деталей. При этом следует иметь в виду, что отношение годового выпуска N к номенклатуре И определяет серийность изготовления

Переналаживаемость определяется потерями времени и средств на переналадку станочного оборудования, при переходе от одной партии заготовок к другой партии. Таким образом, переналаживаемость является показателем гибкости оборудования

и зависит от числа Р партий деталей, обрабатываемых на данном оборудовании в течение года.

При этом средний размер партии связан с характером производства и с переналаживаемостью оборудования.

5. Точность.

Точность станка в основном предопределяет точность обработанных на нем изделий. По характеру и источникам возникновения все ошибки станка, влияющие на погрешности обработанной детали, условно разделяют на несколько групп.

Геометрическая точность зависит от ошибок соединений и влияет на точность взаимного расположения узлов станка при отсутствии внешних воздействий. Геометрическая точность зависит главным образом от точности изготовления соединений базовых деталей и от качества сборки станка.

6. Жесткость станков.

Жесткость станков характеризует их свойство противостоять появлению упругих перемещений под действием постоянных или медленно изменяющихся во времени силовых воздействий.

Жесткость — отношение силы к соответствующей упругой деформации б в том же направлении

Величину, обратную жесткости, называют податливостью

Податливость сложной системы из набора упругих элементов, работающих последовательно, равна сумме податливостей этих элементов:

7. Виброустойчивость станка.

Виброустойчивость станка или динамическое его качество определяет его способность противодействовать возникновению колебаний, снижающих точность и производительность станка.

Наиболее опасны колебания инструмента относительно заготовки. Вынужденные колебания возникают в упругой системе станка из-за неуравновешенности вращающихся звеньев привода и роторов электродвигателей, из-за периодических погрешностей в передачах от внешних периодических возмущений. Особую опасность при вынужденных колебаниях представляют резонансные колебания, возникающие при совпадении частоты внешних воздействий с частотой собственных колебаний одного из упругих звеньев станка.

8. Теплостойкость.

Теплостойкость станка характеризует его сопротивляемость возникновению недопустимых температурных деформаций при действии тех или иных источников теплоты. К основным источникам теплоты относятся процесс резания, двигатели, подвижные соединения, особенно при значительных скоростях относительного движения.

9. Точность позиционирования.

Точность позиционирования характеризуется ошибкой вывода узла станка в заданную позицию по одной или нескольким координатам.

Точность позиционирования является важной характеристикой качества всех станков с числовым программным управлением.

ЛЕКЦИЯ №3.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 1290; Нарушение авторских прав?; Мы поможем в написании вашей работы!