КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Билет № 20

|

|

|

|

Вопрос 1. Кислородно-флюсовая резка металла.

Высоколегированные хромистые, хромоникелевые стали, чугун и цветные металлы не могут подвергаться обычной кислородной резке, так как они не удовлетворяют основным условиям резки.

Хромистые и хромоникелевые нержавеющие стали на поверхности реза образуют тугоплавкие оксиды хрома с температурой плавления около 2000°С, которые препятствуют нормальному протеканию процесса резки. Поэтому кислородная резка этих сталей требует применения особых способов.

Чугун имеет температуру плавления ниже температуры воспламенения, поэтому при обычной резке чугун будет плавиться, а не сгорать в кислороде. Содержащийся в чугуне кремний образует тугоплавкую окись кремния, которая также препятствует резке.

Цветные металлы (медь, алюминий, латунь, бронза) имеют большую теплопроводность, образуют тугоплавкие окислы и также не поддаются обычной газовой резке. Удалить тугоплавкие окислы можно либо переводом их в легкоплавкие, либо введением в зону реза дополнительной теплоты.

Резку высоколегированных сталей можно обеспечить наложением вдоль линии реза низкоуглеродистой стальной полосы, при сгорании которой выделившаяся теплота, а также переходящее в шлак расплавленное железо и его оксиды способствуют разжижению оксидов хрома. Этим способом можно резать нержавеющие стали толщиной до 20 мм, однако при этом рез получается широким, а скорость резки низкая.

Для резки хромистых, хромоникелевых нержавеющих сталей, чугуна и цветных металлов применяют способ кислородно-флюсовой резки. Сущность его заключается в том, что в разрез вместе с режущим кислородом вводится порошкообразный флюс, при сгорании которого выделяется дополнительная теплота и повышается температура в зоне реза.

Кроме того, продукты сгорания флюса, взаимодействуя с тугоплавкими оксидами, образуют жидкотекучие шлаки, которые легко удаляются из зоны реза, не препятствуя нормальному протеканию процесса.

Основным компонентом порошкообразных флюсов, применяемых при кислородно-флюсовой резке металлов, является железный порошок. Железный порошок при сгорании выделяет большое количество теплоты - около 1380 кДж/кг.

При выборе железного порошка необходимо иметь в виду, что процесс резки зависит от его химического состава и его грануляции. При использовании порошков, содержащих до 0,4% углерода и до 0,6% кислорода, процесс резки нержавеющей стали протекает устойчиво. Дальнейшее увеличение содержания углерода и кислорода в порошке приводит к увеличению расхода порошка и ухудшению качества поверхности реза.

При резке нержавеющих сталей содержание кислорода в порошке не должно превышать 6%. Кислород присутствует в порошке в виде оксидов, которые замедляют процесс резки, так как требуют дополнительной теплоты для их нагрева.

Основными критериями при выборе грануляции железного порошка являются обеспечение его наилучшей транспортировки и регулирование расхода. Опытами установлено, что лучшие результаты при кислородно-флюсовой резке дает железный порошок с размерами частичек от 0,07 до 0,16 мм. Опытами также установлено, что лучшие результаты при резке нержавеющих хромоникелевых сталей достигаются при добавлении к железному порошку 10-15% алюминиевого порошка. Смесь железного и алюминиевого порошков дает жидкотекучий шлак, температура плавления второго не превышает 1300ºС. Для резки нержавеющих сталей применяется алюминиевый порошок марки АПВ.

Основная задача флюса при резке чугуна состоит в разбавлении флюса железом в области реза, снижении в сплаве содержания углерода, а также разжижения шлака, в котором содержится повышенное содержание кислорода. В состав флюсов для резки чугуна входят железный и алюминиевый порошок, кварцевый песок и феррофосфор.

Цветные металлы и сплавы подвергают только кислородно-флюсовой резке с применением флюсов.

Установки для кислородно-флюсовой резки состоят из двух основных частей: флюсопитателя и резака (ручного или машинного).

По конструкции флюсопитатели подразделяются на инжекторные, циклонные и с механической подачей.

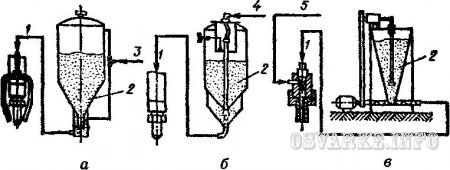

Применяют три схемы установок для кислородно-флюсовой резки: с внешней подачей флюса, с однопроводной подачей флюса под высоким давлением и с механической подачей флюса.

По первой схеме подачи флюса флюс из бачка инжектируется кислородом и подается к резаку, укомплектованному специальной головкой. Газофлюсовая смесь, выходящая из отверстий специальной головки, засасывается струей режущего кислорода и в смеси с ним поступает в зону реза. При эксплуатации установки с внешней подачей флюса работают устойчиво и экономично (рис. 52, а).

Однопроводная схема подачи флюса под высоким давлением. В этом случае железный порошок из бачка флюсопитателя инжектируется непосредственно струей, режущего кислорода. Смесь флюса с кислородом по рукаву подводится к резаку через центральный канал мундштука и поступает к разрезаемому металлу (рис. 52, б).

По схеме с механической подачей флюса флюс, состоящий из смеси алюминиево-магниевого порошка, из бачка с помощью специального устройства подается к головке резака, где.увлекается струей режущего кислорода (рис. 52, в).

Рис. 52. Схема подачи флюса:

а - с внешней подачей; б - однопроводная под высоким давлением; в - с механической подачей;

1 - газофлюсовая смесь; 2 - флюс; 3 - флюсонесущий газ; 4 - кислородно-флюсовая смесь; 5 – режущий кислород

Вопрос 2. Баллоны для сжатых и сжиженных газов (типы, давление, окраска, надписи на баллонах, требования техники безопасности).

Для хранения и транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением, применяют стальные баллоны. Баллоны имеют различную вместимость - от 0,4 до 55 дм3.

Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей, что исключает установку кислородных вентилей на ацетиленовый баллон, и наоборот.

На горловину плотно насаживают кольцо с наружной резьбой для навертывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке.

Баллоны для сжатых, сжиженных и растворенных газов изготовляют из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 3 МПа допускается применение сварных баллонов. Требования к баллонам регламентируют правила Гостехнадзора России.

В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят название газа.

Например, кислородные баллоны окрашивают в голубой цвет, а надпись делают черной краской, ацетиленовый - в белый и красной краской, водородные - в темно-зеленый и красной краской, пропан - в красный и белой краской.

Часть верхней сферической части баллона не окрашивают и выбивают на ней паспортные данные баллона: тип и заводской номер баллона, товарный знак завода-изготовителя, масса порожнего баллона, вместимость, рабочее давление и дату следующего испытания.

Баллоны периодически через каждые пять лет подвергают осмотру и испытанию.

Кислородные баллоны. Для газовой сварки и резки кислород доставляют в стальных кислородных баллонах.

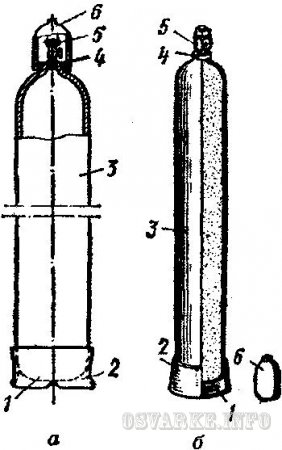

Кислородный баллон (рис. 53, а) представляет собой стальной цельнотянутый цилиндрический сосуд 3, имеющий выпуклое днище 1, на которое напрессовывается башмак 2. Вверху баллон заканчивается горловиной 4.

Рис. 53. Баллоны:

а - кислородный; б - ацетиленовый

В горловине имеется конусное отверстие, куда ввертывается запорный вентиль 5.

На горловину для защиты вентиля навертывается предохранительный колпак 6.

Наибольшее распространение при газовой сварке и резке получили баллоны вместимостью 40 дм3.

Эти баллоны имеют размеры:

• наружный диаметр - 219 мм;

• толщина стенки - 7 мм;

• высота - 1 390 мм;

• масса баллона без газа - 67 кг.

Они рассчитаны на рабочее давление 15 МПа, а испытательное - 22,5 МПа.

На сварочном посту кислородный баллон устанавливают в вертикальном положении и закрепляют цепью или хомутом. Для подготовки кислородного баллона к работе отвертывают колпак и заглушку штуцера, осматривают вентиль, чтобы установить, нет ли на нем жира или масла, осторожно открывают вентиль баллона и продувают его штуцер, после чего перекрывают вентиль, осматривают накидную гайку редуктора, присоединяют редуктор к вентилю баллона, устанавливают рабочее давление кислорода регулировочным винтом редуктора.

По окончании отбора газа из баллона необходимо следить, чтобы остаточное давление в нем было не меньше 0,05-0,1 МПа.

При обращении с кислородными баллонами необходимо строго соблюдать правила эксплуатации и техники безопасности, что обусловлено высокой химической активностью кислорода и высоким давлением.

При транспортировке баллонов к месту сварки необходимо твердо помнить, что запрещается перевозить кислородные баллоны вместе с баллонами горючих газов.

При замерзании вентиля кислородного баллона его надо отогревать ветошью, смоченной в горячей воде.

Причинами взрыва кислородных баллонов могут быть попадание на вентиль жира или масла, падение или удары баллонов, появление искры при слишком большом отборе газа (электризуется горловина, баллона), нагрев баллона каким-либо источником тепла, в результате чего давление газа в баллоне станет выше допустимого.

Ацетиленовые баллоны. Питание постов газовой сварки и резки ацетиленом от ацетиленовых генераторов связано с рядом неудобств, поэтому в настоящее время большое распространение получило питание постов непосредственно от ацетиленовых баллонов.

Они имеют те же размеры, что и кислородный баллон (рис. 53, б).

Ацетиленовый баллон заполняют пористой массой из активированного древесного угля (290-320 г на 1 дм3 вместимости баллона) или смесью угля, пемзы и инфузорной земли. Массу в баллоне пропитывают ацетоном (225-300 г на 1 дм3 вместимости баллона), в котором хорошо растворяется ацетилен.

Ацетилен, растворяясь в ацетоне и находясь в порах пористой массы, становится взрывобезопасным и его можно хранить в баллоне под давлением 2,5-3 МПа. Пористая масса должна иметь максимальную пористость, вести себя инертно по отношению к металлу баллона, ацетилену и ацетону, не давать осадка в процессе эксплуатации. В настоящее время в качестве пористой массы применяют активированный древесный дробленый уголь (ГОСТ 6217-74) с размером зерен от 1 до 3,5 мм.

Ацетон (химическая формула СН3СОСН3) является одним из лучших растворителей ацетилена, он пропитывает пористую массу и при наполнении баллонов ацетиленом растворяет его. Ацетилен, доставляемый потребителям в баллонах, называется растворенным ацетиленом.

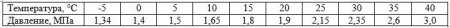

Максимальное давление ацетилена в баллоне составляет 3 МПа. Давление ацетилена в полностью наполненном баллоне изменяется при изменении температуры окружающей среды (табл. 6).

Таблица 6

Давление наполненных баллонов не должно превышать при 20ºС 1,9 МПа.

При открывании вентиля баллона ацетилен выделяется из ацетона и в виде газа поступает через редуктор и шланг в горелку или резак. Ацетон остается в порах пористой массы и растворяет новые порции ацетилена при последующих наполнениях баллона газом.

Для уменьшения потерь ацетона во время работы ацетиленовые баллоны необходимо держать в вертикальном положении. При нормальном атмосферном давлении и 20°С в 1 кг (л) ацетона растворяется 28 кг (л) ацетилена. Растворимость ацетилена в ацетоне увеличивается примерно прямо пропорционально с увеличением давления и уменьшается с понижением температуры.

Для полного использования емкости баллона порожние ацетиленовые баллоны рекомендуется хранить в горизонтальном положении, так как это способствует равномерному распределению ацетона по всему объему, и с плотно закрытыми вентилями. При отборе ацетилена из баллона он уносит часть ацетона в виде паров. Это уменьшает количество ацетилена в баллоне при следующих наполнениях. Для уменьшения потерь ацетона из баллона ацетилен необходимо отбирать со скоростью не более 1700 дм3/ч.

Для определения количества ацетилена баллон взвешивают до и после наполнения газом и по разнице определяют количество находящегося в баллоне ацетилена (в кг). Масса пустого ацетиленового баллона складывается из массы самого баллона, пористой массы и ацетона. При отборе ацетилена из баллона вместе с газом расходуется 30-40 г ацетона на 1 м3 ацетилена. При отборе ацетилена из баллона необходимо следить за тем, чтобы в баллоне остаточное давление было не менее 0,05-0,1 МПа.

Использование ацетиленовых баллонов вместо ацетиленовых генераторов дает ряд преимуществ, а именно:

• компактность и простота обслуживания сварочной установки;

• безопасность и улучшение условий работы;

• повышение производительности труда газосварщиков.

Кроме того, растворенный ацетилен содержит меньшее количество посторонних примесей, чем ацетилен, получаемый из ацетиленовых генераторов.

Хранение и транспортировка баллонов.

1. Транспортировка баллонов разрешается только на рессорных транспортных средствах, а также на специальных ручных тележках или носилках.

2. При бесконтейнерной транспортировке баллонов должны соблюдаться следующие требования:

• на всех баллонах должны быть до отказа навернуты предохранительные колпаки;

• кислородные баллоны должны укладываться в деревянные гнезда (разрешается применять металлические подкладки с гнездами, оклеенными резиной или другими мягкими материалами);

• кислородные баллоны должны укладываться только поперек кузова машины так, чтобы предохранительные колпаки были в одной стороне; укладывать баллоны допускается в пределах высоты бортов;

• баллоны должны грузить рабочие, прошедшие специальный инструктаж.

3. Перевозка в вертикальном положении кислородных и ацетиленовых баллонов допускается только в специальных контейнерах.

4. Совместная транспортировка кислородных и ацетиленовых баллонов на всех видах транспорта запрещается, за исключением транспортировки двух баллонов на специальной тележке к рабочему месту.

5. В летнее время баллоны должны быть защищены от солнечных лучей брезентом или другими покрытиями.

6. Баллоны в пределах рабочего места разрешается перемещать кантовкой в наклонном положении.

7. На рабочих местах баллоны должны быть прочно закреплены в вертикальном положении.

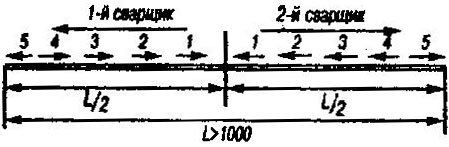

3. Задача. Назовите и схематично изобразите способ сварки листовой конструкции длиной 1300 мм.

Сварочный шов относится к длинномерным, поэтому используют обратноступенчатый способ сварки. Сущность его состоит в том, что весь шов разбивают на участки длиной 100-350 мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

В данном случае возможно организовать работу одновременно двух сварщиков.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 491; Нарушение авторских прав?; Мы поможем в написании вашей работы!