КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Исследования особо чистого алюминия А999

|

|

|

|

Как уже отмечалось, вопросам деформации и разрушения алюминия и алюминиевых сплавов при циклическом нагружении посвящено довольно много исследований, выполненных в рамках традиционного подхода на микромасштабном уровне. Однако таких исследований недостаточно для получения полной картины пластического течения материала, определяющей его свойства.

Исследования формирующейся мезосубструктуры выполняли на разных этапах усталости от начала нагружения и до разрушения образца [152-154]. Учитывая, что в мезомеханике базовым механизмом деформации является первичное одиночное скольжение, а все остальные механизмы, в том числе и образование трещин, являются его аккомодационными поворотными модами, необходимо было изучить наряду с характером первичного скольжения динамику включения и развития каждого из имеющих место аккомодационных поворотных механизмов и их связи со свойствами поликристалла.

Известно, что процесс любой деформации имеет стадийный характер. Каждая стадия, ограниченная точками бифуркации на кривой динамики этого процесса, связана с определенным его механизмом. В связи с этим, прежде всего, необходимо было установить стадийность развития процесса усталости в исследуемом алюминии.

Обычно процесс усталости разделяют на три, а иногда на четыре стадии (периода). При выборе начала той или иной стадии базируются, как правило, на изменении лишь отдельных физико-механических свойств. Однако наибольший интерес представляет комплексный анализ изменения свойств и структуры материала в процессе его деформации.

При знакопеременном нагружении металла уже при первых циклах нагружения в деформацию вовлекается мезоскопический структурный уровень. Поэтому можно было предполагать, что каждая стадия процесса усталости должна быть связана с качественными изменениями мезосубструктуры поверхностных слоев материала.

В качестве механической характеристики в работе используется микротвердость. Такой выбор обоснован тем, что в настоящих испытаниях на усталость путем знакопеременного изгиба пластическая деформация образцов сосредоточена преимущественно в их поверхностных слоях. Поэтому и влияние циклического нагружения (числа циклов нагружения) на исходную прочность образцов нужно было определять в их поверхностных слоях.

Алюминий особой чистоты марки А999 содержит 0,001% естественных примесей. Данные исследования имеют также важное прикладное значение, так как алюминий А999 широко используется в промышленности, в частности, для изготовления высокочувствительных датчиков для мониторинга состояния поверхности конструкций, работающих в условиях циклических нагрузок.

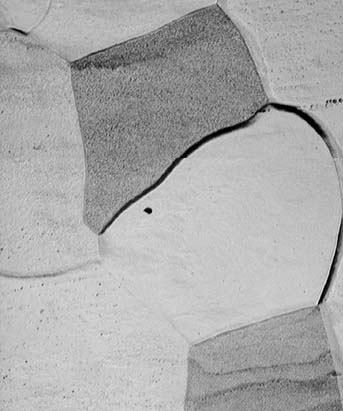

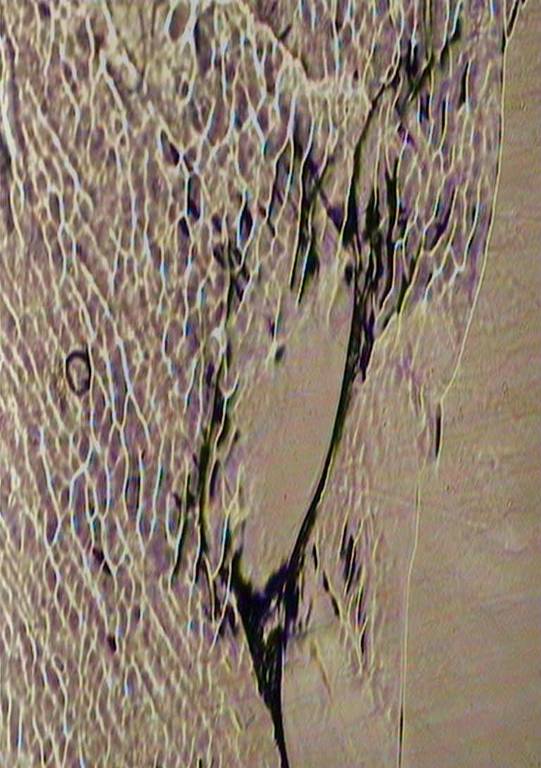

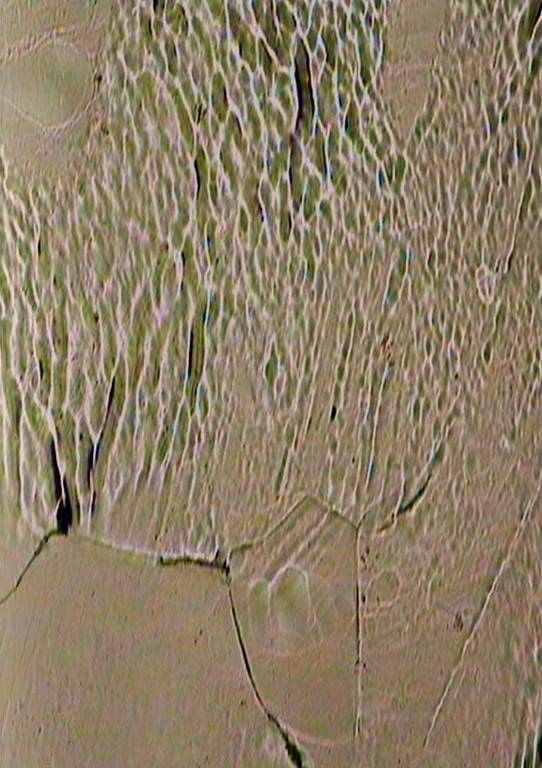

Исходная структура образцов алюминия А999, отожженных при 240˚С 30 минут с последующим охлаждением на воздухе, представлена на рисунке 17.

На рисунке 15 зерна алюминия А999 имеют сравнительно равноосную форму. Границы зерен, в основном, прямолинейные. К сожалению, вследствие необходимости выявить все границы зерен, часть из них (наиболее благоприятно ориентированных к травлению) оказались перетравленными, но это было сделано для того, чтобы показать исходную поверхность образца. В эксперименте использовались образцы с нетравленой поверхностью, границы выявлялись в процессе деформации. Поверхность зерен абсолютно плоская по всей ее протяженности, в том числе и вблизи границ.

| а |

| б |

| Рисунок 17 – Исходная структура алюминия А999 после травления (разные места), N=0 ц., ×200, DIC. |

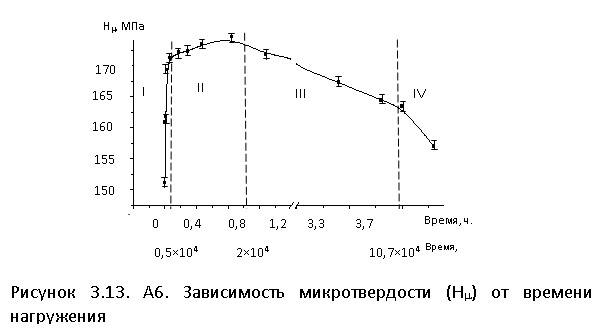

Для классификации структурных изменений при циклической деформации была исследована зависимость микротвердости от числа циклов нагружения. На рисунке 18 представлена зависимость Hµ(N) для высокочистого алюминия. Она отражает изменение величины микротвердости по мере нагружения образца. I стадия, самая короткая по протяженности нагружения, характеризуется резким возрастанием микротвердости. Затем, при переходе ко II стадии, скорость этого возрастания сильно уменьшается. С переходом же к III стадии происходит заметное снижение величины микротвердости, скорость которого увеличивается на IV стадии усталости.

В настоящих исследованиях методом оптической микроскопии показано, что исходная структура высокочистого алюминия до нагружения (рисунок 17) характеризуется умеренной однородностью по величине зерна, которая в среднем составляет 200 мкм.

Рассмотрим структурные изменения на каждой конкретной стадии усталости алюминия А999.

| Время, ч.ц.н. |

| Рисунок 18 – А999: Зависимость микротвердости (Hm) от времени нагружения |

I стадияусталости высокочистого алюминия характеризуется резким увеличением микротвердости в самом начале нагружения. Это связано с увеличением плотности дислокаций до критической величины в пластически деформирующихся зернах поверхностного слоя и возрастанием упругих полей внутренних напряжений во всем поверхностном слое. Однако стесненность материальных поворотов одиночного скольжения в отдельных зернах в окружении упруго нагруженных зерен вызывает резкий рост микротвердости во всем поверхностном слое.

На I стадии в отдельных зернах развиваются тонкие линии одиночного скольжения (рисунок 19), что сопровождается резким

повышением микротвердости по мере нагружения образца (рисунок 18). С точки зрения дислокационной картины на этой стадии рост микротвердости связывается с увеличением плотности дислокаций до критической величины. На мезоуровне указанная структурная картина соответствует первичному одиночному скольжению. Кристаллографические сдвиги в пределах структурного элемента вызывают появление на его границах поля поворотных моментов, действующих на данный элемент со

| а |

| б |

| Рисунок 19 – А999. I стадия. Тонкие линии скольжения, ×200. а) N=2·103ц., DIC; б) N = 3,2·103ц. |

На границе I и II стадий наблюдается формирование тонкого "клеточного" деформационного профиля (рисунок 20а, б). На II стадии усталости к первичным сдвигам подключается вторичное скольжение (рисунок 20в,г). Эти механизмы в определенной степени компенсируют материальный поворот кристалла от первичного скольжения. Множественное скольжение является поворотным аккомодационным механизмом, аккомодирующим материальный поворот первичного скольжения. Включение в деформацию вторичных систем скольжения – это результат реакции материала на сформировавшийся поворотный момент от мощного первичного скольжения.

| в |

| а |

| б |

| Рисунок 20 – А999. II стадия: а, б) деформационный клеточный профиль, DIC, N = 6 · 103ц., ×300; в, г) вторичное скольжение, ×200: в) N = 8,6 · 103ц.; г) N = 9,8 · 103ц. |

| г |

Если интенсивности первичных и вторичных сдвигов близки, то форма кристалла существенно не изменится, что сопровождается низким уровнем поворотных моментов на его границах с соседними зернами. В противном случае материальный поворот приводит к формированию на границах зерен мощных мезоконцентраторов напряжений. Их релаксация будет реализовываться самым опасным поворотным механизмом трещинообразования, но этого не происходит, так как реализуются другие аккомодационные механизмы, не связанные с нарушением сплошности материала.

| а |

| б |

| Рисунок 21 – Алюминий А999. II стадия усталости, зернограничные процессы, DIC: а, б) зернограничное проскальзывание: ×150: а) N = 6·103ц., б) N = 6,2·103ц |

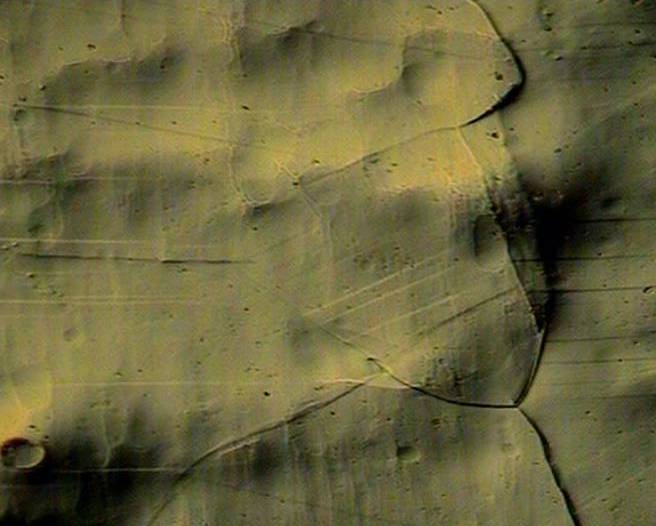

В высокочистом алюминии границы зерен свободны от малорастворимых примесей, поэтому в нем интенсивно развивается зернограничное проскальзывание, а конкретно его вертикальная составляющая (рисунок 21а, б). Зернограничное проскальзывание сопровождается аккомодационными механизмами поворотного типа (миграция границ (рисунок 22), фрагментация(рисунок 23)) в приграничных зонах.

| а |

| б |

Рисунок 22 – Алюминий А999. II стадия усталости, зернограничные процессы, DIC: а, б) миграция границ зерен: а) N = 16·103ц., ×200, б) N = 16·103ц., ×500

На рисунке 22в, г показана миграция границ зерен, это исключительно эффективный процесс приспособления смежных деформирующихся зерен. Движущей силой миграции границ зерен является существенное различие в степени деформации и напряжениях смежных зерен, особенно приграничных зон, разделенных данной границей. Под действием разности напряжений граница перемещается в сторону одного из зерен, а отсеченный ею участок принимает ориентацию своего соседа.

На III стадии усталости понижается микротвердость особо чистого алюминия (рисунок 18). Новым качеством в структурных изменениях на этой стадии является сильное огрубление клеточного деформационного гофра, что является мелкомасштабной фрагментацией (рисунок 23), которая обычно развивается как аккомодационный поворотный механизм по отношению к сдвиговому механизму зернограничного проскальзывания. Так же заметный вклад в аккомодацию материального поворота от первичного скольжения вносят экструзия приграничных зон, аккомодационное скольжение и образование полос сброса.

| а |

| б |

| Рисунок 23 – Алюминий А999. III стадия усталости, фрагментация, ×350: а) N = 71·104ц., б) N = 81,3·104ц. |

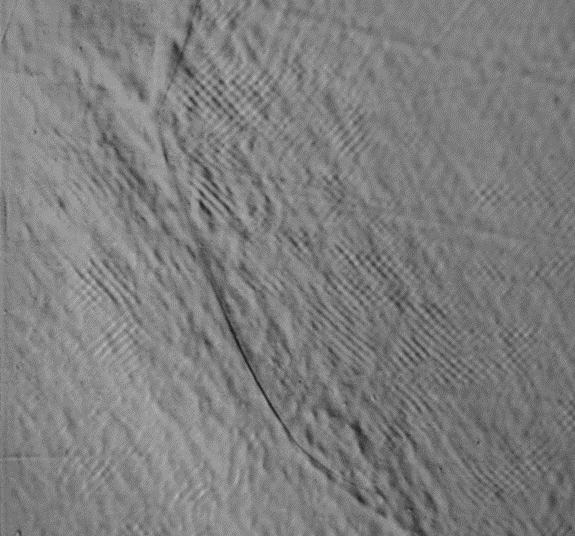

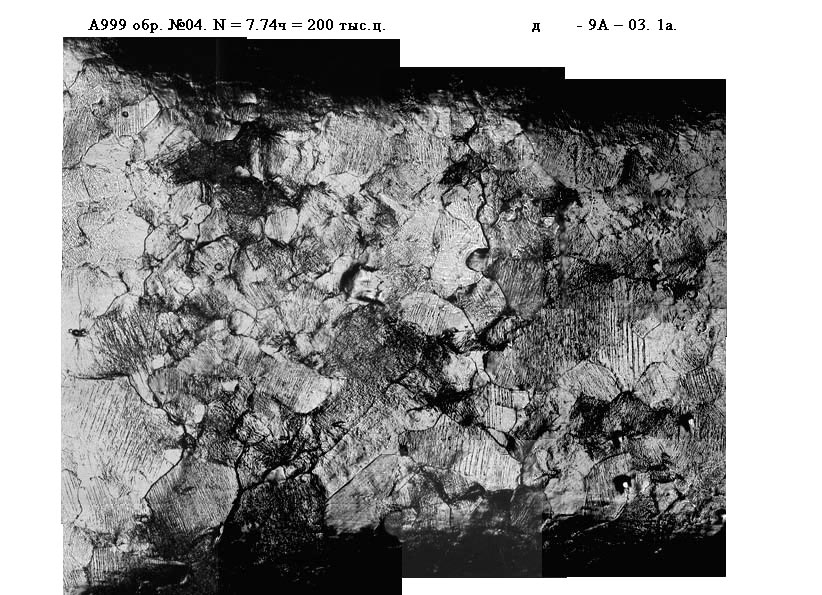

И, наконец, при исчерпании действия внутризеренных аккомодационных механизмов, в действие вступает поворотный механизм трещинообразования, завершающийся разрушением материала (четвертая стадия (рисунок 18)).

| Рисунок 24 –Усталостная трещина в алюминии особой чистоты, ×50, N=1,3·105ц. |

В алюминии особой чистоты разрушение, имеет исключительно интеркристаллитный характер: все усталостные трещины зарождаются и распространяются по границам зерен (рисунок 24). Этот факт свидетельствует о том, что прочность границ зерен меньше прочности объема зерен.

Рисунок 25 – алюминий А999 N=20

На рисунке23 изображена магистральная трещина, по которой пройдет разрушение. Средняя усталостная долговечность алюминия А999 составила 1,3·105ц.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 952; Нарушение авторских прав?; Мы поможем в написании вашей работы!