КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Деформируемый титановый сплав ВТ6

|

|

|

|

Основы термоводородной обработки титановых сплавов

ТВО включает в себя три основных элемента: 1) насыщение водородом до определенной концентрации; 2) термическое воздействие на металл, легированный водородом; 3) вакуумный отжиг до безопасных концентраций водорода, при которых развитие водородной хрупкости всех видов в процессе эксплуатации конструкций исключено [15, 31].

Разработка технологических схем ТВО базируется на использовании установленных закономерностей формирования фазового состава и структуры титановых сплавов. В основе ТВО лежат следующие эффекты [15,31]:

· Водород, являясь b-стабилизатором, интенсивно снижает температуру Ас3, что приводит к увеличению количества b-фазы в отожженных и закаленных сплавах, а также позволяет избежать существенного роста зерна при нагреве до температур b-области и уменьшения плотности дислокаций, накопленных в результате фазовых превращений.

· Водород повышает стабильность b-фазы и снижает критические скорости охлаждения vк1о vк2о и характеристические температуры мартенситного превращения Мн и Мк.

· Водород неравномерно распределяется между a- и b-фазами и вызывает перераспределение между ними основных легирующих компонентов, и по-разному влияет на удельные объемы фаз, что вызывает изменение объемных эффектов и открывает новые возможности управления морфологией и размерами частиц a-фазы.

· При достаточно больших концентрациях водорода образуются гидриды титана, обладающие значительно большим удельным объемом по сравнению с металлом.

Большое различие между коэффициентами диффузии водорода и основных легирующих элементов позволяет реализовать в процессе дегазации при относительно невысоких температурах b®`aД - превращение, в результате чего выделяется дисперсная a-фаза, состав которой сильно отличается от состава первичной aI-фазы. В частности она содержит значительно меньше алюминия, чем aI. Ее устойчивость зависит от температуры.

III. Самые распространённые деформируемые (a+b)- сплавы

Сплав относят к числу первых отечественных конструкционных свариваемых титановых сплавов и является отечественным аналогом широко известного сплава Тi-6Аl-4V. Это самый универсальный по применению титановый сплав, из которого получают все виды полуфабрикатов. ВТ6 относится к двухфазным (a+b)- сплавам мартенситного класса с небольшим количеством b-фазы, наличие которой обуславливает их способность к упрочняющей термической обработке. Сплав легирован алюминием в количестве 5,3 - 6,8 масс.% и ванадием в количестве 3,5 - 5,3 масс.%.

Алюминий в сплаве ВТ6 упрочняет и стабилизирует a-фазу, повышает прочностные и жаропрочные свойства, температуру Ас3, а также снижает удельный вес сплава. Ванадий являющийся b-стабилизатором, снижает температуру a+bÛb - перехода. С повышением его содержания увеличивается количество b-фазы, более пластичной при высоких температурах по сравнению с a-фазой, что способствует улучшению технологичности при температурах горячей деформации [12, 25]. Ванадий относится к числу тех немногих легирующих элементов в титане, которые повышают не только прочностные свойства, но и пластичность Благоприятное влияние ванадия на пластические свойства связано с его специфическим влиянием на параметры решетки a-титана.

В зависимости от требований прочности, пластичности или вязкости разрушения (a+b)-сплавы могут подвергаться: неполному отжигу, простому, двойному и изотермическому отжигу и упрочняющей термической обработке, состоящей из закалки и старения.

Неполный отжиг сплава ВТ6 предназначен для снятия остаточных напряжений и восстановления предела прочности после различных технологических операций - формообразования, механической обработки и др. Обычно для этой цели применяют нагрев при 600 - 6500С с выдержкой в течение 1 часа с последующим охлаждением на воздухе [22].

Простой отжиг снимает горячий наклеп, возникающий в процессе деформации, стабилизирует структуру и механические свойства сплава. Режим такого отжига заключается в нагреве при возможно низких температурах достаточных для довольно полного разупрочнения (для ВТ6 - 8000С).

Температура простого отжига листов и изделий из них ниже по сравнению с температурой отжига штамповок, прутков, поковок. Это различие связано с тем, что поковки, штамповки, прутки обычно подвергают обработке резанием, при которой снимается поверхностный альфированный слой, а листы и изделия из них этой обработке не подвергают и удаление альфированного слоя для них является дополнительной и довольно трудоемкой операцией [22].

Изотермический отжиг состоит из нагрева сплава при сравнительно высоких температурах, достаточных для прохождения полигонизации или рекристаллизации, обеспечивающих высокую стабильность b-фазы, и выдержке при этой температуре с последующим охлаждением на воздухе. Для перехода от первой ступени ко второй полуфабрикаты или охлаждают с печью, или их переносят в другую печь. Такой вид обработки обеспечивает высокую термическую стабильность, жаропрочность, длительную прочность и пластичность. Изотермический отжиг для сплава ВТ6 применяют редко. Двойной отжиг отличается от изотермического тем, что после отжига на первой ступени сплав охлаждают до комнатной температуры на воздухе, а затем снова нагревают до температуры второй ступени [22]. После охлаждения сплава с высокотемпературной ступени в нем фиксируется метастабильная b-фаза, которая при последующем нагреве до температуры второй ступени распадается, вызывая упрочнение сплава. В итоге двойной отжиг обеспечивает более высокую прочность при пониженной пластичности [26]. В этом заключается отличие двойного отжига от простого и изотермического, приводящих к разупрочнению сплавов. Двойной отжиг несколько улучшает вязкость разрушения и сопротивление росту трещин в морской воде.

Для повышения вязкости разрушения может применяться также отжиг при температурах выше a+bÛb - перехода на 40 - 50° С, так называемый b-отжиг, приводящий к рекристаллизации первичного b-зерна и появлению пластинчатой структуры [25]. При этом большое значение имеет скорость охлаждения после отжига в b-области. Размер рекристаллизованных b-зерен обратно пропорционален степени предшествующей деформации в двухфазной области. При микроструктуре, представленной тонкими длинными a-пластинами внутри равноосных превращенных b-зерен умеренной величины, изменяется механизм распространения трещины, происходит ее сильное ветвление, что приводит к притуплению магистральной трещины и релаксации напряжений в ее вершине. В результате энергия, необходимая для начального скачка трещины и ее распространения, возрастает. В отличие от других сплавов, ВТ6 менее чувствителен к перегреву и после b-отжига имеет вполне приемлемое значение поперечного сужения и относительного удлинения [22]. Б.А. Колачев и А.В Мальков в работе [22] приводят механические свойства сплава ВТ6 после различных видов отжига (табл.3).

Таблица 3

Механические свойства 40 мм плиты из сплава ВТ6 после различных видов отжига [22].

| Режим термической обработки | s0,2, МПа | y, % | d, % | KCU, Дж/см2 | |

| Неполный отжиг: 5900C, 3ч | 13,3 | ||||

| Простой отжиг: 7300С,2ч, ОВ | 12,8 | ||||

| Изотермический отжиг: 8000С, 2ч + охл. с печью до 5000С, 30 мин, ОВ | 13,6 | ||||

| Отжиг в a+b-области: 9000C, 10ч, ОП | |||||

| b-отжиг: 10500С, 30 мин, ОВ+7300С, 2ч, ОВ | |||||

| Примечание. ОВ - охлаждение на воздухе, ОП - охлаждение с печью. |

В последние годы для (a+b)-сплавов широко применяют упрочняющую термическую обработку (УТО), включающую закалку и старение. Структура сплава ВТ6 после закалки существенно зависит от температуры нагрева. При закалке с температур ниже 7500С в сплаве фиксируются a- и b-фазы. При высоких температурах содержание легирующих элементов b-фазе меньше второй критической концентрации и она при закалке частично переходит в мартенситную фазу. После закалки с еще более высоких температур фиксируется a- и a/-фазы. При закалке с температур, соответствующих b-области, структура сплава представлена мартенситной a'- фазой; поэтому по структуре в закаленном состоянии сплав ВТ6 относится к мартенситному классу [26].

Упрочнение сплавов при старении происходит в результате дисперсионного старения, обусловленного низкотемпературным распадом метастабильных a'- и b-фаз. Для сплава ВТ6 больший вклад в повышение прочностных характеристик вносит распад b-фазы. В зависимости от температуры нагрева под закалку и последующего старения распад метастабильных фаз может происходить с образованием фаз a и a'; a, a' и b или a и b [25]. Сплав ВТ6 подвергают старению при сравнительно низких температурах 450 - 5500С, что обеспечивает достаточно высокий эффект упрочнения. После закалки с 900 - 9500С временное сопротивление разрыву составляет 1000 -1100 МПа, а после старения при 450 - 5500С в течение 2 - 8 часов 1200 - 1300 МПа [26]. Кроме того. сплав ВТ6, по сравнению с другими (a+b)-сплавами, содержит меньшее количество b-стабилизаторов, поэтому уже после старения в течении 1 - 2 часов достигается максимальная прочность. Применение УТО возможно лишь в том случае, если исходная структура представлена равноосными зернами a- и b- фаз. Крупнозернистая и грубая пластинчатая макро - и микроструктура ведут к резкому падению пластичности [22].

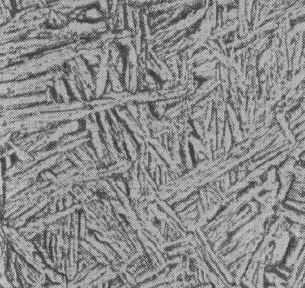

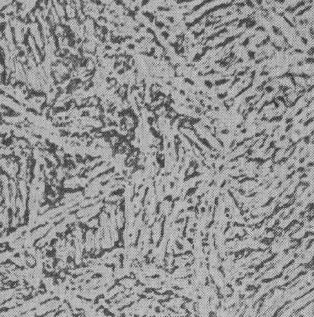

Изменение микроструктура сплава ВТ6 после упрочняющей термообработки представлена на рисунке 7.

а) б)

Рис. 7 Изменение микроструктуры после упрочняющей термообработки, ´300: а- состояние поставки; б- после закалки с 920° С в воду и старения при 500° С, 2 ч [22].

Сплав ВТ6 очень универсальный. Из этого сплава изготавливают: плиты, поковки, прутки, листы (Рис. 8).

Микроструктура различных полуфабрикатов из сплава ВТ6 после отжига представлена на рисунке 9.

а) б)

а) б)

в) г)

Рис. 8 Различные виды полуфабрикатов из сплава ВТ6;

а- поковки; б- плиты; в- прутки; г- листы

а) б)

в) г)

Рис. 9 Микроструктура различных полуфабрикатов из сплава ВТ6;

а- плита толщиной 50 мм, b - деформация, отжиг, 800°С, 2 ч, воздух, ´300;

б- поковка, отжиг, 800°С, 1 ч, воздух, ´500; в- пруток (кованный), 800°С, 1 ч, воздух, ´500; г- лист, 750°С, 1 ч, ´300 [22].

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 9645; Нарушение авторских прав?; Мы поможем в написании вашей работы!