КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

II. Деформируемые титановые сплавы

|

|

|

|

Классификация титановых сплавов

В настоящее время известно довольно много титановых сплавов, которые отличаются по химическому и фазовому составу, механическим и технологическим свойствам. В зависимости откласса легирующих элементов и их содержания структура титановых сплавов в отожженном состоянии может быть представлена a-фазой, b-фазой и двумя фазами a и b при различном их количественном сочетании. Основной классификацией титановых сплавов в настоящее время считается классификация по структуре в отожженном состоянии (или по фазовому составу), предложенная С.Г. Глазуновым. Она включает: [2, 11].

1. α-сплавы, структура которых представлена α-фазой.

2. Псевдо α-сплавы, структура которых представлена α-фазой и небольшим количеством β-фазы или интерметаллидов (не более 5%).

3. (α+β)-сплавы, структура которых представлена α- и β-фазами; сплавы этого типа могут также содержать небольшое количество интерметаллидов.

4. Псевдо β-сплавы со структурой, представленной одной β-фазой после закалки или нормализации из β-области. Их химический состав превышает вторую критическую концентрацию. Структура этих сплавов в отожженном состоянии представлена α-фазой и большим количеством β-фазы.

5. β-сплавы, структура которых представлена термодинамически стабильной β-фазой.

6. Сплавы на основе интерметаллидов.

С. Г. Глазунов и В. И. Моисеев [10] выделяют также сплавы переходного класса, которые по структуре и протекающим в них превращения занимают промежуточное положение между (α+β)- и псевдо-β-сплавами. По существу это сплавы, в которых в зависимости от колебаний и химического состава после закалки из β-области может сформироваться β-структура (возможно с ω-состоянием внутри нее) или структура, представленная β-фазой и мартенситом. По химическому составу это сплавы, близкие ко второй критической концентрации.

Б. А. Колачев и В. А. Ливанов [11] предложили классификацию титановых сплавов по структуре в закаленном состоянии. Эта классификации включает в себя:

- сплавы мартенситного класса, структура которых после закалки с температур выше  , представлена мартенситом

, представлена мартенситом  или

или  .

.

- сплавы переходного класса, структура которых после закалки с температур выше  , представлена мартенситом

, представлена мартенситом  (

( ) и β-фазой.

) и β-фазой.

- β-сплавы, структура которых после закалки представлена β- или β (ω[1])-фазами.

Существует также классификация по способу производства, по свойствам в закаленном состоянии, по уровню прочности (условная, так как методами термической обработки свойства сплавов можно менять в широких пределах), по химическому составу (подобно алюминиевым сплавам). С практической точки зрения интерес представляет классификация по назначению: конструкционные, жаропрочные, криогенные, коррозионно-стойкие, функциональные. [2,14].

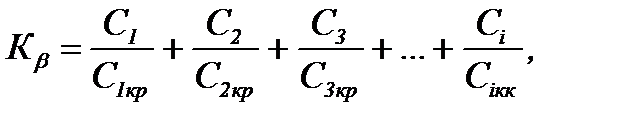

Так как при практическом использовании классификации титановых сплавов по структуре в отожженном состоянии возникают затруднения, обусловленные тем, что меняя режим отжига, можно получить разнообразные структуры, С.Г. Глазунов и В.Н. Моисеев ввели понятие о коэффициенте b-стабилизации (Кb). Коэффициент b-стабилизации сплавов показывает, насколько данный сплав близок по составу ко второй критической концентрации (С′′кр). Коэффициент Kb определяют по соотношению 1.1 [2, 9, 15].:

(1.1)

(1.1)

где С1, С2, С3…Сi – содержание различных b-стабилизаторов,

С1кр, С2кр, С3кр…Сiкр – критические концентрации (С¢¢кр), свыше которых в соответствующих двойных системах закалкой фиксируется только b-фаза с w-фазой внутри нее или без неё, а мартенситное превращение подавляется.

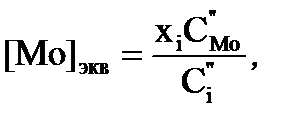

Для описания титановых сплавов применяют также понятие молибденового эквивалента [Mo]экв, принимая, что действие всех b-стабилизаторов можно выразить эквивалентным содержанием молибдена, при котором количество b-фазы, её стабильность к превращениям в двойном сплаве Ti-Mo будет таким же, как и в рассматриваемом сплаве. Молибденовый эквивалент определяют по соотношению 1.2 и 1.3:

(1.2)

(1.2)

где C′′i и C′′Мо – вторая критическая концентрация легирующего элемента и молибдена соответственно. [9, 11, 15]

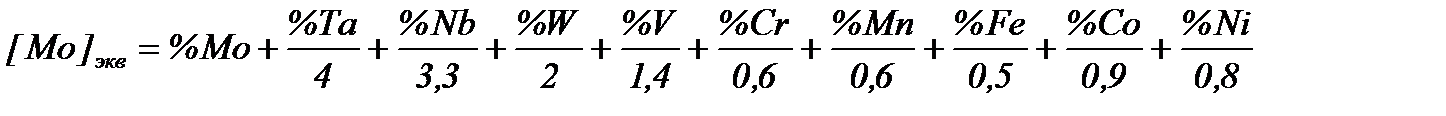

При оценке молибденового эквивалента сложнолегированного сплава действие различных b-стабилизаторов считают аддитивным, а влиянием a-стабилизаторов и нейтральных упрочнителей пренебрегают. Таким образом,

(1.3)

(1.3)

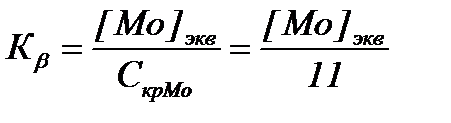

Молибденовый эквивалент и коэффициент b-стабилизации исходят из одного и того же принципа. Отличие состоит только в том, что [Mo]экв даёт абсолютные эквивалентные значения, а Кb - относительные. Эти коэффициенты дают лишь приблизительную оценку b-стабилизации титановых сплавов, так как при расчёте не учитывается влияние a-стабилизаторов и нейтральных упрочнителей, а действие b-стабилизаторов считается аддитивным. Между этими характеристиками наблюдается простое соотношение 1.4 [9, 11, 15]:

(1.4)

(1.4)

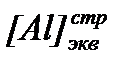

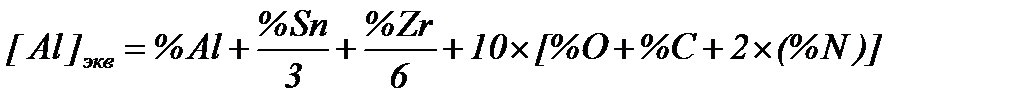

Влияние алюминия и нейтральных упрочнителей на структуру и свойства многокомпонентных титановых сплавов можно оценить с помощью эквивалента по алюминию, который был введен Розенбергом. Эквивалент в работе [16]. a-стабилизаторов и нейтральных упрочнителей по алюминию

оценивают из условия образования упорядоченной a2-фазы, которая снижает термическую стабильность сплавов.

оценивают из условия образования упорядоченной a2-фазы, которая снижает термическую стабильность сплавов.

Двойные сплавы Ti-Al теряют термическую стабильность в интервале концентраций от 8 до 9% масс. При дополнительном легировании сплавов Ti-Al оловом и цирконием содержание алюминия, при котором термическая стабильность становиться неудовлетворительной, смещается к меньшим концентрациям, причём действие 1% Al эквивалентно 3% Sn и 6% Zr. Кислород в десять раз эффективнее, чем алюминий, уменьшает термическую стабильность. Влияние углерода и удвоенного азота на условия образования a2-фазы, в количествах снижающих термическую стабильность, приравнивают к действию кислорода. Таким образом, эквивалент a-стабилизаторов и нейтральных упрочнителей по алюминию можно описать в виде соотношения 1.5:

, (1.5)

, (1.5)

В таблице 1 приведён коэффициент b-стабилизации и эквиваленты легирующих элементов по молибдену и алюминию в зависимости от класса сплава.

Таблица 1

Эквиваленты легирующих элементов по молибдену и алюминию и коэффициент b-стабилизации для отечественных промышленных титановых сплавов разных классов. [2, 9, 11].

| Класс сплавов | Марка сплава | Кb | [Mo]экв | [Al]экв |

| a-сплавы | ВТ1-0, ВТ5 | 0,8 - 7 | ||

| Псевдо-a-сплавы | ОТ4, ВТ18У, ВТ20 | £ 0,25 | £ 2,75 | 2 - 9 |

| (a+b)-сплавы | ВТ6, ВТ9, ВТ16, ВТ23 | 0,3 - 0,9 | 3,3 - 10 | 4 - 8,5 |

| Псевдо b-сплавы | ВТ19, ВТ35 | 1,4 - 2,4 | 15,5 - 26,5 | 4 - 5 |

| b-сплавы | ³ 2,5 | ³ 27,5 | ³ 1 |

По технологии изготовления титановые сплавы подразделяются на деформируемые и литейные; по уровню механических свойств — на сплавы невысоко прочности и повышенной пластичности, средней прочности, высокопрочные; по условиям применения - на хладостойкие, жаропрочные, коррозионностойкие. По способности упрочняться термообработкой они делятся на упрочняемые и неупрочняемые, по структуре в отожженном состоянии — на a -, псевдо-a -, (a + b)-, псевдо-b - и b -сплавы.

Отдельные группы титановых сплавов различаются по величине условного коэффициента стабилизации K (b), который показывает отношение содержания b -стабилизирующего легирующего элемента к его содержанию в сплаве критического состава C кр. При содержании в сплаве нескольких b -стабилизирующих элементов их К (b) суммируется.

2.1 Деформируемые (a+b)- титановые сплавы и принципы их легирования

Сплавы (a+b)- класса обладают широким диапазоном свойств, так как они включают в себя материалы, содержащие от ~ 5 до ~100% b-фазы. Большие возможности регулирования свойств этих сплавов определяются не только растворным упрочнением, но и их способностью к термическому упрочнению путем закалки и старения.

Принципы легирования (α+β)-сплавов сводятся к следующим пунктам [6]:

1. Эти сплавы непременно должны содержать переходные b-стабилизирующие элементы в количестве, которое может обеспечить содержание b-фазы и способность к термическому упрочнению, необходимые для получения заданных свойств.

2. Сплавы (a+b)-класса целесообразнее легировать изоморфными

b-стабилизаторами, чем эвтектоидообразующими. Во-первых, изоморфные b-стабилизаторы обеспечивают более высокую пластичность и технологичность при одинаковой прочности, а во-вторых, в b-эвтектоидных системах при сравнительно невысоких температурах происходит эвтектоидный распад b-фазы с выделением интерметаллидов, охрупчивающих сплавы, так что эти сплавы принципиально не являются жаропрочными. Вместе с тем следует учитывать, что эвтектоидообразующие b-стабилизаторы обеспечивают более сильное растворное упрочнение, чем изоморфные b-стабилизаторы (кроме молибдена). Поэтому (a+b)-титановые сплавы, легированные преимущественно эвтектоидообразующими стабилизаторами, обладают значительно большими прочностными характеристиками в отожженном состоянии, чем сплавы с изоморфными b-стабилизаторами.

3. Поскольку b-стабилизаторы мало растворимы в a-фазе и по этой причине обусловленное ими растворное упрочнение, даже если оно велико, не может быть реализовано в достаточно полной мере, (a+b)-сплавы непременно легируют алюминием и часто одновременно нейтральными упрочнителями, хорошо растворяющимися в a-фазе и повышающими ее прочностные характеристики (значительной растворимостью в a-фазе обладают тантал и ниобий, но они обеспечивают небольшое растворное упрочнение).

4. Содержание алюминия в (α+β)-сплавах не должно быть слишком высоким во избежание процессов упорядочения a-фазы с сопутствующим снижением пластичности и технологичности.

5. Легирующие элементы должны быть сравнительно доступными и по возможности дешевыми, а также не слишком тяжелыми.

Комплексное легирование сплавов упрочняет a- и b-твердые растворы и уменьшает разность их прочностных характеристик. Это способствует снижению неравномерности деформации и более полной реализации прочности a- и b-фаз, а также уменьшению действия пластинчатых структурных элементов, как концентраторов напряжения. Рекомендуют одновременно легировать титан b-стабилизирующими элементами с коэффициентами распределения больше и меньше единицы для обеспечения постоянства суммарного количества таких элементов в разных зонах, более равномерного упрочнения твердого раствора, благодаря равномерному распределению и улучшенной морфологии фазовых составляющих.

Необходимо отметить, что коэффициент распределения изоморфного

b-стабилизирующего элемента молибдена больше единицы, ванадия – близок к единице, тогда как коэффициент распределения эвтектоидообразующих легирующих элементов – хрома и железа – меньше единицы. Учитывая распределение легирующих элементов, а также условия предотвращения эвтектоидного распада, для титановых сплавов рекомендуют осуществлять легирование при соотношении количества изоморфных и эвтектоидообразующих легирующих элементов от 2:1 до 1:1 [16, 17, 18].

Таким образом, предпочтительным является комплексное и многокомпонентное легирование, при котором каждая группа элементов, выполняя свою функцию, усиливает положительное действие другой функциональной группы элементов для достижения требуемых свойств. Такое легирование обеспечивает получение высоких эксплуатационных свойств основного материала и сварных соединений в конструкциях в широком диапазоне температур от – 293 до + 600°С и выше [16,17, 18].

2.2 Влияние фазового состава и структуры на механические свойства

(α+β)-титановых сплавов

Прочность титановых сплавов определяется содержанием a- и b-фаз, соотношением их количества, степенью дисперсности и однородности структуры.

Следует отметить, что для a- и псевдо-a-сплавов титана повышение уровня прочности в основном связано с твердорастворным механизмом упрочнения как за счет легирования алюминием и нейтральными упрочнителями, так и b-стабилизаторами на пределе их растворимости в b-фазе. В (a+b)-сплавах помимо твердорастворного упрочнения может быть реализовано структурное (дисперсионное упрочнение, реализуемое в процессе закалки и последующего старения).

Прочностные свойства промышленных (α+β)-сплавов в отожженном состоянии возрастают с увеличением содержания b-стабилизаторов и достигают максимума при таком их содержании, которое обеспечивает примерно равное количество a- и b-фаз. Вместе с тем упрочнение, обусловленное переходными элементами, алюминием и нейтральными упрочнителями, не должно превышать приемлемого предела, свыше которого теряется пластичность, технологичность сплавов, вязкость разрушения, резко возрастает скорость роста трещин.

При эквивалентных количествах b-стабилизаторов в структуре типичных (a+b)-сплавов содержится примерно одно и то же количество b-фазы. Однако свойства сплавов, особенно технологические, могут быть различными. Так, в частности, сплавы системы Тi-Аl-Мо прочнее, чем эквивалентные сплавы системы Тi-Аl-V, которые однако более технологичны. При сопоставимом уровне прочности (a+b)-сплавы технологичнее a-сплавов и жаропрочных псевдо-a-сплавов [3].

Возможность изменения в довольно широких пределах механических свойств титановых сплавов определяется многообразием структур, которые могут быть получены у полуфабрикатов из титановых сплавов, особенно двухфазных, при изменении технологии деформации и режимов термической обработки.

Механические свойства, отожженных (a+b)-титановых сплавов существенно зависят от характера микроструктуры. Наибольшие различия наблюдаются для сплавов с зернистой и пластинчатой структурой. Для сплавов с зернистой структурой характерны: пластичность, технологичность, высокая циклическая прочность, кратковременная прочность, ударная вязкость. В (a+b)-сплавах с зернистой структурой частицы a- и b-фаз настолько мелки, что сплавы способны к сверхпластической деформации при температурах 900-950°С без какой-либо специальной предварительной обработки [3].

Сплавы с пластинчатой структурой отличаются малой скоростью распространения трещин, высокой вязкостью разрушения, ударной вязкостью, жаропрочностью при пониженных характеристиках пластичности и циклической выносливости. Высокая вязкость разрушения титановых сплавов с такой структурой обусловлена сильным ветвлением трещин при их распространении [3, 4].

Механические свойства отожженных титановых сплавов с пластинчатой структурой зависят от ее параметров: величины исходного b-зерна, размеров a-колоний и толщины a-пластин. Наилучшее сочетание кратковременных механических свойств наблюдается при оптимальных размерах a-колоний и толщине a-пластин. Регулируя параметры пластинчатой структуры, можно существенно повысить механические свойства титановых сплавов [3, 4].

Степень изменения различных показателей свойств при изменении типа и параметров структуры неодинакова. Наиболее существенно зависят от структуры показатели пластичности. Снижение поперечного сужения при пластинчатой структуре по сравнению с глобулярной у (a+b)-сплавов может достигать 70-80% (отн.), уменьшение относительного удлинения 40-50% [6]. Сопротивления же малым степеням деформации, скорость деформационного упрочнения, а также временное сопротивление намного менее чувствительны к структуре.

В таблице 2 приведена общая характеристика механических и эксплуатационных свойств титановых сплавов с различным типом микроструктуры. Для той и другой структуры уменьшение любого параметра структуры и увеличение объемной доли тонких пластин вторичной a-фазы приводит к повышению кратковременной прочности, длительной прочности (при t £ 450°С) и предела выносливости s-1 [7, 8, 17].

Оптимальное сочетание механических и ресурсных свойств может быть достигнуто при бимодальной структуре [10, 7].

При объемной доле a-фазы, равной 7,5-30% в зависимости от состава сплава, сочетаются достоинства механических свойств материалов с пластинчатой и глобулярной структурами. Оптимальный комплекс механических свойств a+b-титановых сплавов с бимодальной структурой это следствие формирования мелкозернистой структуры с регламентированным внутренним строением. Такая структура создается при высокотемпературной деформации в a+b- области в условиях тормозящего влияния a-фазы на зарождение и рост зерен b-фазы. При этом для обеспечения оптимального комплекса свойств необходимо регламентировать не только долю первичной a-фазы, но и размеры исходных b-зерен, толщину пластин вторичной a-фазы и размеры первичной a-фазы.

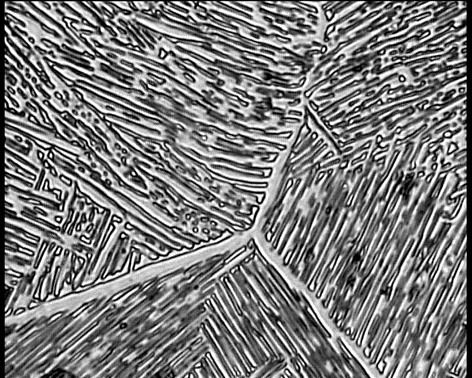

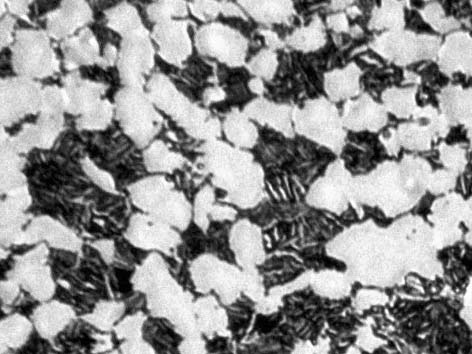

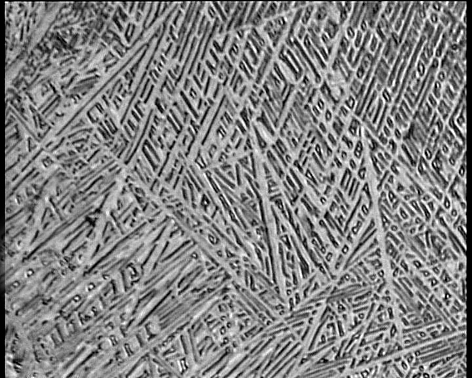

Пластинчатая структура получается при малых скоростях охлаждения из β-области; в структуре присутствует бывшее β-зерно, в котором расположены α-колонии (рис. 4, а) [29];

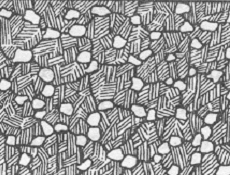

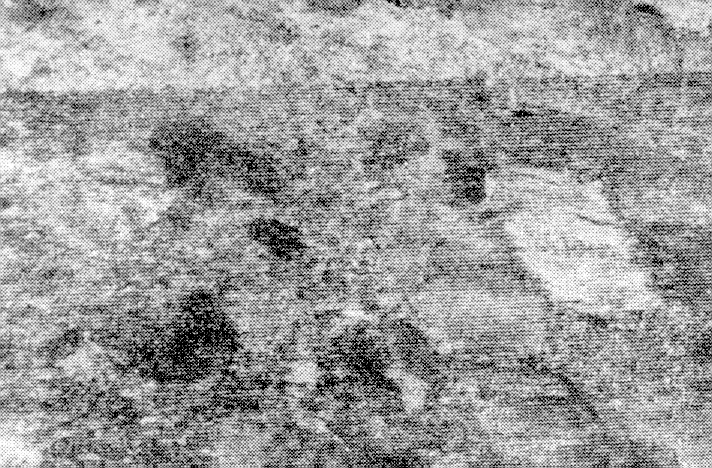

Бимодальная структура получается при нагреве в (α+β)-область и последующем медленном охлаждении; структура состоит из первичной α-фазы и β-превращённой матрицы (рис. 4, б) [29];

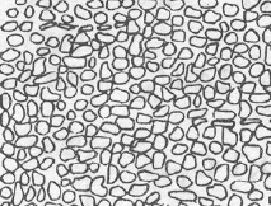

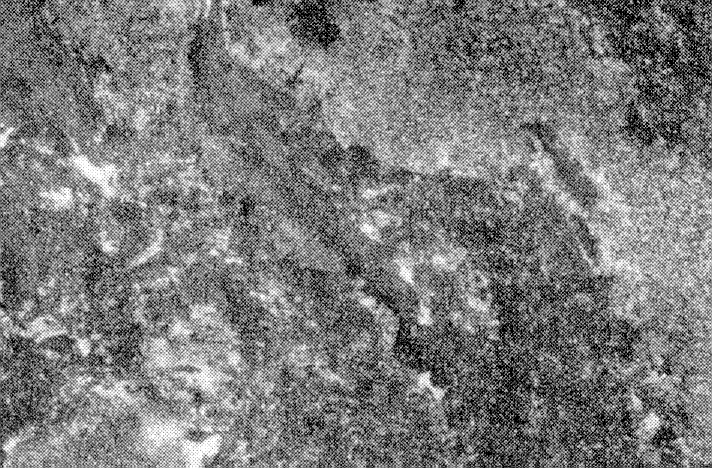

Равноосная или глобулярная структура формируется при деформации в (α+β)-области с последующим рекристаллизационным отжигом при температурах ниже β-области (рис.4, в)[29];

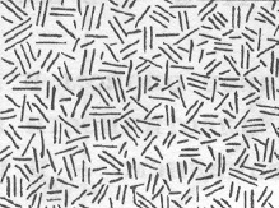

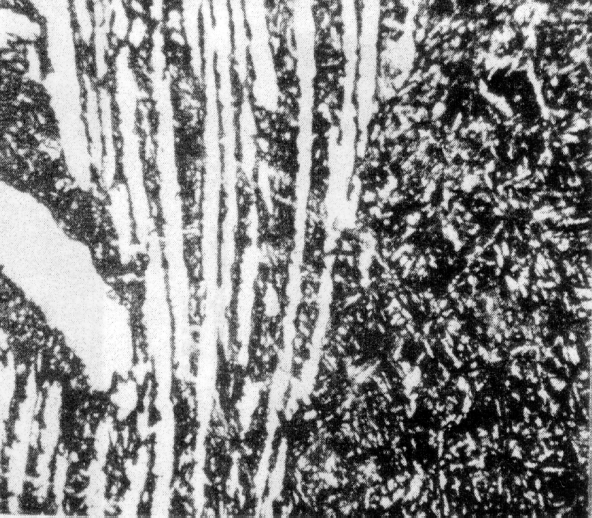

Структура корзиночного плетения образуется при деформации вблизи температуры Ас3 или при комбинированной деформации, когда её формирование начинается в β-, а заканчивается в (α+β)-области (рис. 4, г) [29];

Таблица 2

Общая характеристика механических свойств a+b-титановых сплавов

с различной микроструктурой [7, 10]

| Тип структуры | Повышение свойств | Понижение свойств |

| Глобулярная (равноосная) | Прочность, пластичность, сопротивление зарождению усталостной трещины, предел выносливости; сопротивление малоцикловой усталости. | Вязкость разрушения, сопротивление росту усталостных трещин, ударная вязкость. |

| Пластинчатая | Вязкость разрушения, сопро-тивление росту усталостной трещины, ударная вязкость; сопротивление ползучести, длительная прочность. | Пластичность, сопротивление зарождению усталостной трещины, сопротивление малоцикловой усталости. |

| Корзиночного плетения | Длительная прочность, предел ползучести. Прочность. | Предел выносливости. Пластичность. |

| Бимодальная | Регулируя параметры бимодальной структуры, в частности долю первичной a - фазы в b - превращенной пластинчатой матрице, можно получить широкий комплекс свойств от уровня, характерного для глобулярной структуры, до уровня, свойственной пластинчатой структуре. |

|

|

| а) | |

|

|

| б) | |

|

|

| в) | |

|

|

| г) |

Рис. 4. Типичные микроструктуры титановых сплавов; а) пластинчатая (b-превращенная), б) смешанная (бимодальная дуплексная), в) равноосная (глобулярная), г) корзинчатого плетения [3].

2.3. Термическая, термомеханическая и термоводородная обработка (a+b)-титановых сплавов

Титановые (a+b)-сплавы отличаются большим разнообразием структуры и свойств благодаря возможности при легировании изменять в широком интервале соотношение a- и b-фаз в отожженном состоянии, и благодаря применению отжига, и закалки со старением [12].

Эффект термического упрочнения (α+β)-сплавов усиливается с увеличением содержания b-стабилизаторов из-за увеличения количества зафиксированных закалкой метастабильных фаз, способных к распаду при отпуске и старении, и достигает максимума для сплавов, близких по составу ко второй критической концентрации. При увеличении концентрации β- стабилизаторов в β-сплавах эффект упрочнения несколько снижается из-за уменьшения количества упрочняющей α-фазы [3].

Освоение производства полуфабрикатов из (a+b)-титановых сплавов вызвало необходимость подробного изучения связи структуры и фазового состава с механическими свойствами. Чтобы обеспечить необходимый комплекс механических свойств, полуфабрикаты из титановых сплавов должны иметь однородную макроструктуру и мелкозернистую микроструктуру. За формирование структуры полуфабрикатов из (a+b)-сплавов ответственны термомеханические режимы деформирования.

В ряде исследований [5, 6] установлено, что исправить крупнозернистую структуру титановых сплавов только термической обработкой невозможно. Это объясняется малой величиной внутризеренного наклепа металла в процессе полиморфного превращения и специфической особенностью титана, связанной с интенсивным ростом зерна при переходе в b-состояние. Поэтому основным путем получения мелкозернистой структуры является сочетание деформации с нагревами. При термической обработке изменяется, в основном, фазовый состав, форма и размеры структурных составляющих. С целью получения структуры необходимого качества для каждого полуфабриката разработана технологическая схема его изготовления. Несмотря на это, в практике часто встречаются аномальные структуры. К наиболее часто образующимся видам дефектов структуры, связанных с условиями деформирования, в полуфабрикатах из титановых сплавов относятся: разнозернистая и крупнозернистая макроструктура, полосчатость; локальные выделения грубой a-фазы.

Разнозернистая и крупнозернистая макроструктуры наиболее часто встречаются в ковано - штампованных полуфабрикатах.

Крупнозернистая макроструктура (рис.5а) возникает в случае недостаточной проработки литого металла при высокотемпературной деформации в следствии: захолаживания металла в процессе деформирования до температуры ниже температуры полиморфного превращения; малой степени деформации всего объема металла или отдельных его участков в зонах затрудненной деформации.

Образование разнозернистой макроструктуры (рис. 5б), по мнению авторов [7], связано с захолаживанием металла при высокотемпературной ковке до района критических температур или несколько ниже. При дальнейшем деформировании при температурах a+b-области и последующем отжиге успевает произойти рекристаллизация основной массы металла, а отдельные объемы металла не рекристаллизуются.

Возможный разогрев металла при деформировании или химическая неоднородность могут способствовать образованию таких структур.

Устранение разнозернистой структуры достигается таким термомеханическим процессом деформирования заготовок, который протекая полностью в b-области, обеспечивает измельчение литой структуры слитка. Если нет уверенности в том, что процессы измельчения литой структуры завершаются в b-области, целесообразно ввести дополнительный отжиг в b - области на 30-700С выше температуры полиморфного превращения. Процесс изготовления изделий должен заканчиваться во всех случаях деформированием при температурах a+b-области.

Полосчатость представляет собой участки структуры в виде полос, вытянутых в определенном направлении, на фоне однородной структуры. Наиболее часто полосчатость встречается в полуфабрикатах, которые изготавливают путем деформирования преимущественно в одном направлении: сортовом прокате, толстых листах и плитах, прессованных изделиях и др.

а) б)

в) г)

50 мкм

Рис. 5 Виды дефектов структуры, связанных с условиями деформирования (а - крупнозернистая макроструктура изделия, б - разнозернистая макрозернистая структура изделия, в - полосчатость в катаном листе, г - включения a-фазы в изделии) [7].

Природа полосчатости может быть двух видов: деформационного происхождения и обусловленная химической неоднородностью. Полосчатость деформационного происхождения возникает из-за неравномерной или неоднородной деформации при изготовлении изделия; вследствие захолаживания периферийных слоев металла по сравнению с центральными. С целью предотвращения образования ярко выраженных зон локализации деформации температура нагрева под деформацию при штамповке лопаток должна быть строго регламентирована и соответствовать Ткр - (30-50)°С. Повышение температуры штамповки выше указанной приводит к огрублению структуры и даже к перегреву в b-области за счет высокой скорости рекристаллизации. Штамповка полуфабрикатов ниже указанной температуры будет вновь способствовать возникновению полосчатых зон. При наличии полосчатости наблюдается нестабильность механических свойств, а в зонах локализации деформации могут возникать даже трещины.

Производство толстых листов и плит, как правило, осуществляется методом горячей прокатки в b-области за один нагрев. При этом прокатку заканчивали при температурах a+b-области, что приводило к развитию полосчатости (рис. 5в) вследствие невозможности протекания рекристаллизационных процессов при этих температурах. Механические свойства горячекатаных листов отличались крайней нестабильностью.

Применение мощного прокатного оборудования дает возможность снизить температуру нагрева металла под горячую прокатку до температур a+b-области с целью уменьшения поверхностного газонасыщения, но одновременно усугубляет возможность получения грубой полосчатой структуры.

При разработке технологического процесса изготовление листов большой толщины, в процессе прокатки которых последующая теплая или холодная деформация либо отсутствует, либо весьма ограничена, возникает необходимость изыскания условий, устраняющих формирование полосчатой структуры при горячей прокатке. Одним из путей улучшения микроструктуры, является совмещение горячей и теплой прокатки с одного нагрева путем захолаживания заготовок и последующей деформации по режиму теплой прокатки.

Однако прокатка с захолаживанием имеет существенные недостатки: отсутствие возможности надежного контроля температуры захолаживания, возникает температурный градиент по толщине полосы вследствие низкой теплопроводности, усиливающей структурную неоднородность.

Наиболее эффективным и экономичным путем улучшения структуры, повышения уровня стабильности механических свойств листов и плит является горячая прокатка за два нагрева по схеме: горячая прокатка сляба с преимущественной деформацией в верхнем интервале температур a+b-области, охлаждение полосы до комнатной температуры, нагрев при температуре a+b-области (на 50-60°С ниже Ткр), прокатка полосы до требуемых размеров с обжатием не менее 40% [8].

Микроструктура толстых листов и плит, полученных таким способом, характеризуется отсутствием полосчатости, четко выраженных границ b-зерен, наличием равномерной дисперсной смеси a+b-фаз. При этом повышается уровень и стабильность механических свойств, особенно пластических характеристик.

Одна из разновидностей аномальных структур в изделиях из (a+b)-титановых сплавов - микроструктурная неоднородность типа грубых выделений a-фазы (рис. 5 г). Образование неоднородности такого типа обусловлено длительным пребыванием заготовок в верхнем интервале температур a+b-области при нагреве перед деформацией за счет процесса коагуляции a-фазы. Как правило аномальная микроструктура типа коагулированной a-фазы обнаруживается в крупногабаритных штамповках лопаток, изготовленных из заготовок, полученных методом свободной ковки с присущей ей неравномерностью деформации. В первую очередь грубая a-фаза обнаруживается в зонах затрудненной деформации. Включения a-фазы практически не влияют на механические свойства при статическом растяжении, но снижают усталостную прочность.

Ограничение продолжительности нагрева в a+b-области перед штамповкой позволяет устранить грубые выделения a-фазы [7].

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 7321; Нарушение авторских прав?; Мы поможем в написании вашей работы!