КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Деформируемый титановый сплав ВТ16

|

|

|

|

Сплав BT16 является высокопрочным термически упрочняемым сплавом с коэффициентом β-стабилизации сплавов Кb=0,75. Сплав ВТ16 имеет следующий химический состав по ОСТ I 90013-81 (в %): (таблица 4).

Сплав содержит небольшое количество Аl, что несколько повышает прочность и жаропрочность и позволяет сохранить высокую пластичность в отожженном и в закаленном состоянии. Из-за относительно большого содержания молибдена и ванадия сплав BT16 эффективно упрочняется при закалке и старении. Выбранное содержание молибдена и ванадия определяет также хорошую свариваемость сплава и обеспечивает высокую пластичность сварного соединения непосредственно после сварки [13, 19, 20].

Таблица 4

Химический состав сплава ВТ16 [3]

| Марка сплава | Содержание легирующих элементов, % (масс.), остальное – титан | ||

| Al | V | Mo | |

| ВТ16 | 1,8…3,8 | 4,0…5,0 | 4,5…5,5 |

Температура (α+β) «β перехода колеблется в интервале температур 820-870°С. Алюминий и кислород в сплаве ВТ16 несколько повышает температуру Аc3, а молибден и ванадий снижают ее. После закалки с температур выше Аc3 b-фаза не может быть зафиксирована и претерпевает превращение в мартенситную a''-фазу, так что по структуре в закаленном состоянии сплав относится к мартенситному классу.

Титановый сплав BT16 нашел наибольшее применение в авиационной технике в качестве материала для крепежных изделий. Применение титановых сплавов для крепежных изделий объясняется тем, что титановые сплавы являются такими же прочными, как и легированные стали, используемые для стандартного самолетного крепежа, но с меньшим (в 1,75 раз) удельным весом (4,5 г/см3 по сравнению с удельным весом стали 7,9 г/см3) [21]. Они имеют высокую удельную прочность на растяжение и на срез (приблизительно в 1,5-2 раза выше, чем у обычных легированных сталей). Кроме того, титановые сплавы обладают хорошей коррозионной устойчивостью в атмосфере и в морской воде и довольно высокой прочностью при наличии надрезов.

Термическая обработка сплава BT16 производится для придания ему высокой пластичности, необходимой для осуществления пластической деформации в холодном состоянии, для получения высокой прочности и жаропрочности [13].

К сплаву ВТ16 применяются в основном следующие виды термической обработки: отжиг, закалка, старение и в меньшей степени термомеханическая обработка [3].

Отжиг сплава BT16 после холодной, а в некоторых случаях и горячей деформации проводят для устранения остаточных напряжений, разупрочнения, преобразования структуры из волокнистой в равноосную и т.д. Отжиг основан на процессах возврата и рекристаллизации. Нагрев металла из b - области приводит к резкому росту зерна. Поэтому отжиг сплава BT16 производится при температурах (α+β)– области, так как зерно, выросшее в результате отжига, может быть измельчено только с помощью последующей пластической деформации.

В зависимости от температуры отжига и скорости охлаждения в сплаве ВТ16, как и в других двухфазных (α+β)- титановых сплавах, изменяется соотношение α- и β-фаз, а, следовательно, и свойства. Скорость охлаждения с температуры отжига определяет условия образования в структуре сплава промежуточных фаз, сопутствующих реакции β→α – превращения. Эти промежуточные фазы оказывают весьма большое влияние на свойства сплава.

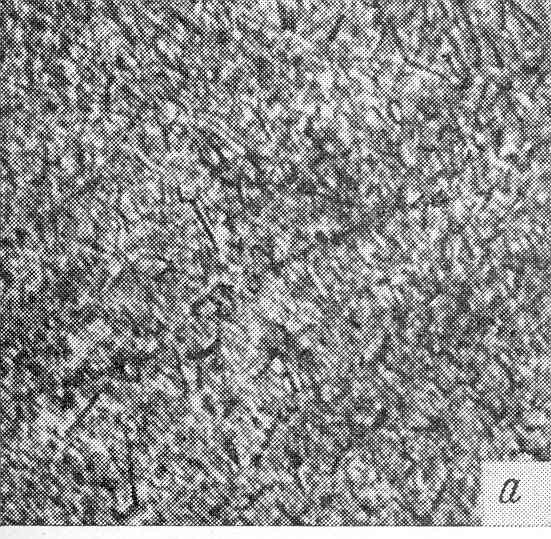

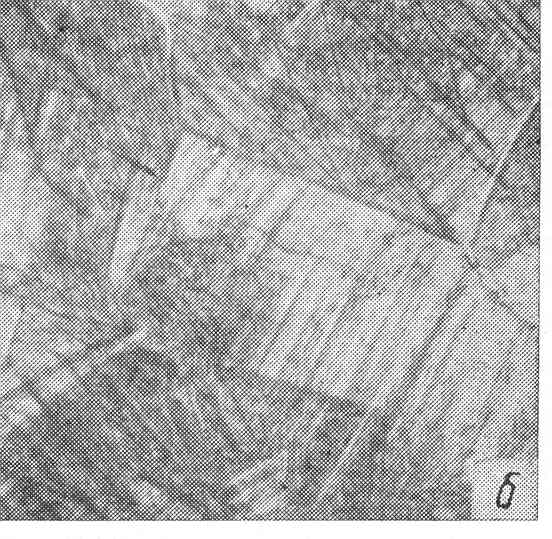

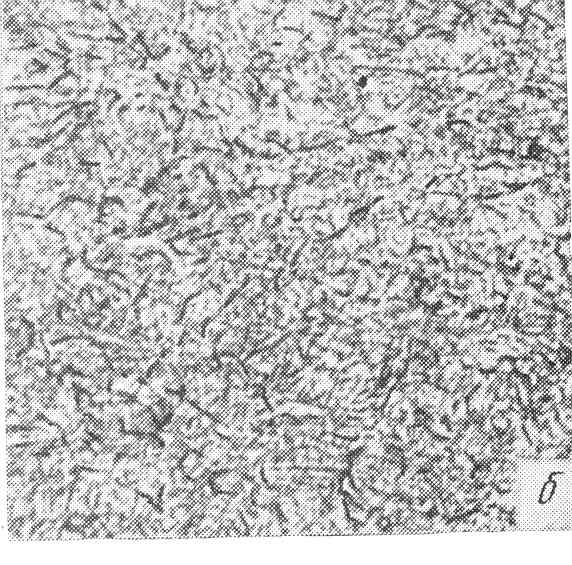

Изменение микроструктуры сплава в зависимости от температуры отжига при скорости охлаждения 2-3 °С/мин представлено на рис. 10 [13]. Под оптическим микроскопом микроструктура сплава ВТ16, отожженного при температурах до 750°С с последующим медленным охлаждением, представляет собой дисперсную смесь α- и β-фаз (рис. 10а). Отжиг в α+β-области при более высоких температурах сопровождается незначительным ростом микрозерна тем большим, чем выше температура. Отжиг при температурах β-области и последующее медленное охлаждение дают крупнозернистую структуру пластинчатого типа (рис. 10б).

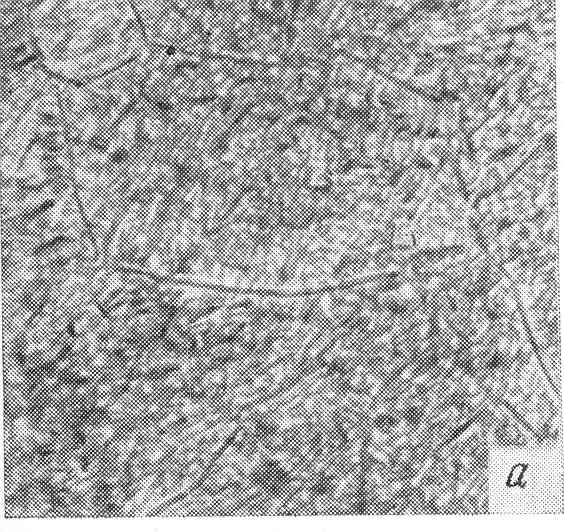

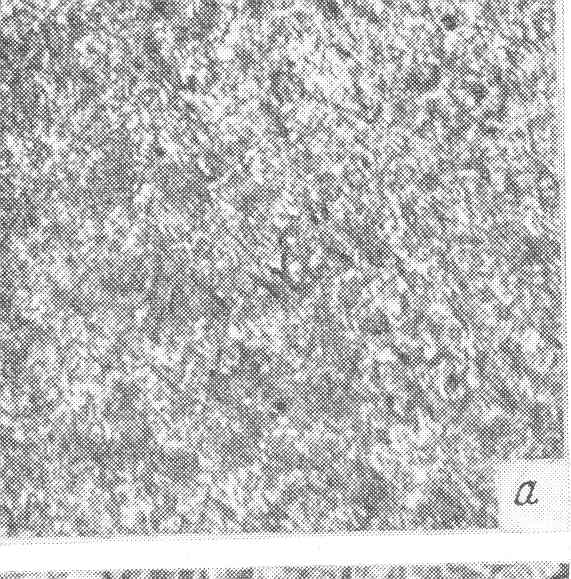

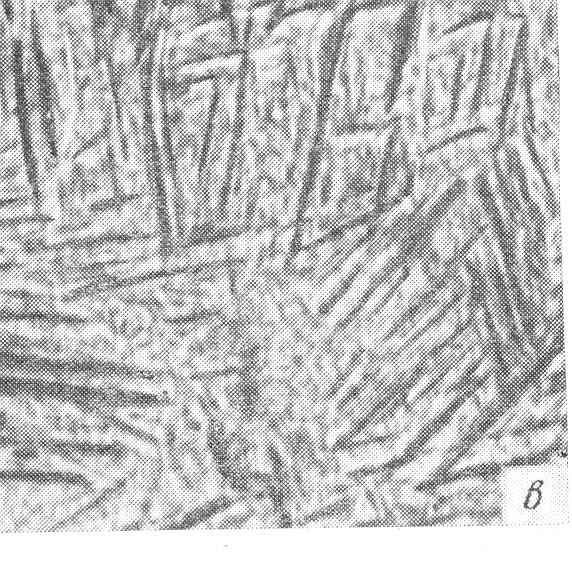

При более резком охлаждении сплава с температур отжига имеет место иной характер изменения свойств в зависимости от температуры. Так, при охлаждении сплава ВТ16 с температуры отжига на воздухе характеристики прочности растут, начиная с температуры отжига 700°С. Характеристики пластичности остаются достаточно высокими после отжига при температурах не выше 800°С, а затем начинают резко снижаться. Это связано с частичным распадом метастабильных фаз при охлаждении на воздухе. Изменение микроструктуры сплава ВТ16 под оптическим микроскопом в зависимости от температуры отжига и последующего охлаждения на воздухе представлено на рис. 11 [13]. Структура сплава ВТ16 после отжига при температурах до 750-780°С представляет собой смесь α- и β-фаз с микрозерном, близким к получаемому при охлаждении с печью; при температурах (α+β)-области вблизи точки Ас3 (800°С) практически отсутствует рост микрозерна (рис. 11а). Отжиг в β-области с последующим охлаждением на воздухе дает крупнозернистую, типичную для сплавов мартенситного типа пластинчатую структуру (рис. 11б), отличную от пластинчатой структуры, получаемой при охлаждении с печью.

а) б)

| Рис. 10 Микроструктура сплава ВТ16 (пруток диаметром 12 мм) после отжига при различных температурах и охлаждения с печью со скоростью 3 град/мин [13]: а) 750, б) 850°С; ´500 |

а) б)

Рис. 11 Микроструктура сплава ВТ16 (пруток диаметром 12 мм) после отжига при различных температурах и охлаждения на воздухе [13]:

а) 800; б) 850°С; ´500

Для придания сплаву ВТ16 хорошей пластичности рекомендуются два вида отжига. Отжиг, обеспечивающий умеренную прочность и пластичность, проводится при температурах около 750°С с последующим охлаждением на воздухе [13]. Его можно использовать для отжига готовых изделий.

Отжиг, обеспечивающий максимальную пластичность и минимальную прочность, осуществляется при температурах вблизи 780°С с поледующим охлаждением печью со скоростью 2-3 град/мин до 450-400°С, а затем на воздухе. Такой отжиг проводят перед большой холодной деформацией, например глубокой вытяжкой [13].

Часто для (α+β)- и псевдо β-сплавов вместо одинарного или изотермического отжига проводят двойной отжиг [3, 4, 22]. Для сплава ВТ16 двойной отжиг проводят так: температура первой ступени 770-790°С; температура второй ступени 610-650°С; время выдержки на второй ступени 4ч [23].

Для уменьшения остаточных напряжений, образующихся в результате технологических операций, в ряде случаев применяют неполный отжиг при температурах ниже температуры начала рекристаллизации про-должительностью 0,5-2ч с последующим охлаждением на воздухе. Температура неполного отжига для сплава ВТ16 равна 550-650°С [23].

Закалку и старение сплава BT16 проводят с целью термического упрочнения, эффект которого существенно зависит от температуры нагрева под закалку, которая определяет фазовый состав закаленных титановых сплавов, а также способность их к последующему упрочнению при старении [22].

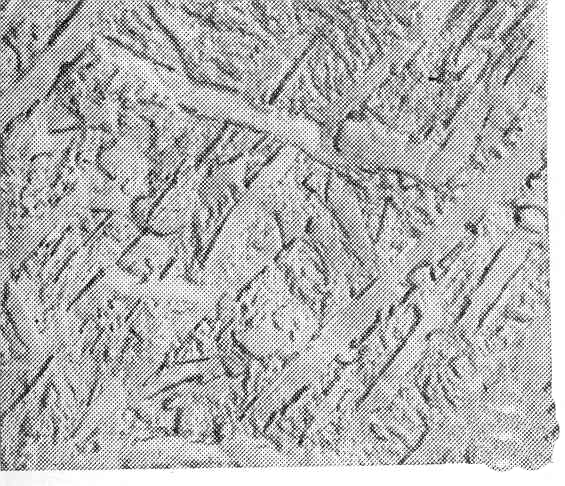

Изменение микроструктуры сплава ВТ16 в зависимости от температуры нагрева под закалку, наблюдаемое под оптическим микроскопом, представлено на рис. 12 [13]. Повышение температуры нагрева под закалку при температурах (α+β)-области не ведет к заметному изменению микроструктуры или величины микрозерна, несмотря на существенные изменения фазового состава сплава (сначала увеличивается количество β-фазы, а после закалки с температуры выше критической происходит превращение метастабильной β-фазы в α"-фазу). Изменение фазового состава сплава BT16 в зависимости от температуры нагрева и скорости охлаждения при закалке приведено в таблице 5 [21].

а) б)

а) б)

|

в)

в)

|

| Рис. 12 Микроструктура сплава ВТ16 (пруток диаметром 12мм) после закалки в воде с различных температур [13]: а) 750; б) 800; в) 860°С; ´500 |

Таблица 5

Изменение фазового состава сплава BT16 в зависимости от температуры нагрева и скорости охлаждения [21]

| Температура нагрева, °С | Фазовый состав после нагрева и охлаждения | ||

| в воде | на воздухе | с печью | |

| a > b | b» a | a > b | |

| b > a | b > a | b»a | |

| b > a¢¢>> a | b > a | b» a | |

| a¢¢>>b | - | b» a | |

| a¢¢ | a¢¢ | - | |

| a¢¢ | a¢¢ | b» a |

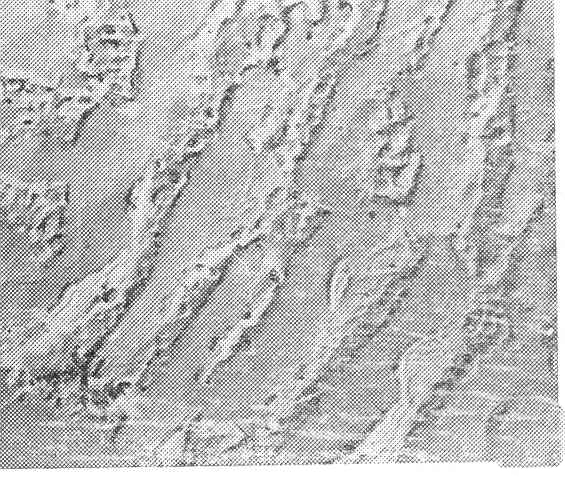

В процессе старения метастабильные - b и a¢¢–фазы при температуре 350°С начинают распадаться. При этом происходит выделение дисперсных частиц, ответственных за упрочнение сплава. При закалке сплава в воде с температур ниже 780-800°С образуется метастабильная b-фаза, распад которой при старении вызывает упрочнение сплава. При закалке с температур выше 830-850°С в структуре сплава образуется мартенситная a¢¢-фаза, при распаде которой также образуются дисперсные a- и b-фазы, упрочняющие сплав. В сплаве, закаленном с промежуточных температур, в структуре присутствуют одновременно метастабильные b- и a¢¢-фазы и упрочнение в данном случае будет определяться распадом обеих фаз. Под электронным микроскопом в сплаве ВТ16, как и в других титановых сплавах мартенситного типа, можно довольно четко наблюдать процесс распада метастабильных фаз (рис. 13) [13].

а) б)

а) б)

|

в) г)

в) г)

|

Рис. 13 Структура сплава ВТ16 (пруток диаметром 12 мм) после закалки в воде с 790°С и старения по различным режимам; а) 300°С, 16ч; б) 400°С, 16ч; в) 500°С, 16ч; г) 600°С, 16ч; ´10000 [13]

В зависимости от температуры и продолжительности старения видна та или иная степень дисперсности частиц, сформировавшихся в результате превращения метастабильных фаз. Обычно распад метастабильных фаз в сплаве ВТ16 начинает наблюдаться при температурах старения 350-400°С. Дисперсные частицы в достаточной степени коагулируют при температурах 600-650°С [13].

Продолжительность старения обычно выбирают большей, чем время, необходимое для достижения максимальной прочности. Это обусловлено тем, что при максимальной прочности слишком низки пластические свойства, чтобы обеспечить надежную, безаварийную эксплуатацию изделий и конструкций. Таким образом, ВТ16 применяют, по существу, в состоянии небольшого перестаривания [23].

Принятые в настоящее время режимы закалки и старения сплава ВТ16 представлены в таблице 6 [23].

Таблица 6

Режим упрочняющей термической обработки для сплава ВТ16 [23]

| Сплав | Температура, °С | Продолжительность старения, ч | |

| нагрева под закалку | Старения | ||

| ВТ16 | 780-830 | 560-580 | 4-10 |

Продолжительность нагрева под закалку выбирают такой же, как при полном отжиге. Обычно титановые сплавы закаливают в воду с температурой окружающей среды, так как в интервале температур от 0 до 30°С температура воды не оказывает заметного влияния на свойства титановых сплавов в термически упрочненном состоянии. Время переноса деталей после нагрева под закалку в закалочный бак должно быть минимальным. Длительность перерыва между закалкой и старением не регламентируется.

Таблица 7

Механические свойства прутков из титанового сплава ВТ16 [23]

| Термическая обработка | Диаметр прутка, мм | Механическая свойства | |||

| σВ, МПа | δ, % | ψ, % | KCU, Дж/см2 | ||

| не менее | |||||

| Отжиг | 8-20 | 814-932 | |||

| Закалка + старение | 8-20 | 1030-1180 |

Сплав ВТ16 применяется для изготовления листов, прутков и друих полуфабрикатов. В дальнейшем из них получают крепежные (болты, винты, заклепки) и резьбовые детали, элементы самолетных конструкций, работающих при температурах до 350 ° (Рис. 14)

Рис. 14 Различные виды крепежных изделий из сплава ВТ16

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 6918; Нарушение авторских прав?; Мы поможем в написании вашей работы!