КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Детальна розробка токарно-гвинторізної операції з ЧПУ

|

|

|

|

Детальна розробка операцій

Мета операції: чорнова та чистова обробка поверхонь

Підрізка торцю  витримуючи розмір 27,5+0,2, підрізка торцю

витримуючи розмір 27,5+0,2, підрізка торцю  витримуючи розмір

витримуючи розмір  , та проточку канавки

, та проточку канавки  .

.

Для цієї операції приймаємо Токарно-гвинторізний станок з ЧПУ моделі 16К20Ф3.

Технічна характеристика токарно-гвинторізного станка 16К20Ф3.

| Наименование параметра | Величина параметра |

| Наибольший диаметр устанавливаемого изделия над станиной, мм Наибольший диаметр обрабатываемого изделия над суппортом, мм Высота резца, устанавливаемого в резцедержателе, мм Наибольшая длина устанавливаемого изделия при установке в центрах, мм Наибольшая длина обработки, мм Центр в шпинделе с конусом Морзе по ГОСТ 13214 – 79 Конец шпинделя фланцевого по ГОСТ 12593 – 72 Диаметр цилиндрического отверстия в шпинделе, мм Центр в пиноли с конусом Морзе по ГОСТ 13214 – 79 Частота вращения шпинделя (бесступенчатое регулирование), об/мин | 6К 20 - 2240 |

| Наименование параметра | Величина параметра |

| Пределы частоты вращения шпинделя, устанавливаемые вручную, об/мин: I диапазон II диапазон III диапазон Пределы программируемых подач, мм/об: продольных поперечных Максимальная (максимально – рекомендуемая) скорость рабочей подачи, мм/мин (мм/об): продольной поперечной Скорость быстрых ходов, мм /мин, не менее: продольных поперечных Дискретность перемещений, мм: продольных поперечных Пределы шагов нарезаемых резьб, мм Количество позиций автоматической поворотной головки Наибольший крутящий момент на шпинделе, Н× м (кгм) Предельные диаметры сверления, мм: по чугуну по стали Габарит станка, мм не более Масса станка, кг, не более | 20 - 325 63 - 900 160 - 2240 0.01 – 20. 47 0.005 – 10.23 2000 (2.8) 1000 (1.4) 0.01 0.005 0.01 – 40.95 1000 (100) |

Характеристика системы ЧПУ

| Наименование параметра | Величина параметра |

| Тип УЧПУ Количество управляемых координат Наибольшее количество одновременно управляемых координат Разрешающая способность системы по координатам, мм: продольной поперечной Максимальное программируемое перемещение Тип датчиков обратной связи и резьбонарезания Ввод данных Питание системы Вид сети Напряжение, В Частота, Гц Мощность, ВА Стабильность напряжения, % Габарит блока УЧПУ, устанавливаемого вне станка, мм, не более: длина ширина высота масса блока УЧПУ, устанавливаемого вне станка, кг, не более | Электроника НЦ – 31 0.01 0.005 ВЕ - 178 С клавиатуры или кассеты внешней памяти Трехфазное Переменный ток 50±1 – 15 … + 10 |

Виконуємо вибір технологічного оснащення:

Для базування деталі в центрових отворах необхідно вибрати центра.

Для установки в задню бабку обираємо обертальний центр:

Центр А-1-4-Н ГОСТ 8742-75

Для установки в патрон обираємо центр упорний:

Центр 7032-0046 ГОСТ 13214-79

Для передачі обертального моменту обираемо повідковий патрон:

Патрон 3-кулачковий повідковий.

Обираємо ріжучий інструмент:

Оскільки обробка відбувається на верстаті з ЧПК, обираємо різець токарний для контурного точіння з механічним кріпленням многогранних твердосплавних частин:

Різець 2101-0601 ГОСТ 20872-80

Для обробки канавки шириною 3мм. обираемо відрізний різець з пластинкою з твердого сплаву:

Різець 2130-0251 ВК6 ГОСТ 18884-73

Для обробки  розраховуємо режими різання:

розраховуємо режими різання:

Визначаємо довжину робочого ходу:

де  =27,5 – довжина різання,

=27,5 – довжина різання,

=0- величина врізання,

=0- величина врізання,

∆=0 - величина перебігу інструмента;

=27,5 мм.

=27,5 мм.

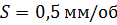

Фактична подача для чорнової обробки:

де  – таблична подача. /5/с.40

– таблична подача. /5/с.40

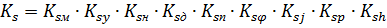

загальний поправочний коефіцієнт

загальний поправочний коефіцієнт

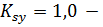

Загальний поправочний коефіцієнт:

коефіцієнт, враховуючий схему встановлення заготовки /5/с.43;

коефіцієнт, враховуючий схему встановлення заготовки /5/с.43;

коефіцієнт, враховуючий інструментальний матеріал /5/с.44;

коефіцієнт, враховуючий інструментальний матеріал /5/с.44;

коефіцієнт, враховуючий перетин державки різця /5/с.42;

коефіцієнт, враховуючий перетин державки різця /5/с.42;

коефіцієнт, враховуючий стан поверхні заготовки /5/с45;

коефіцієнт, враховуючий стан поверхні заготовки /5/с45;

коефіцієнт, враховуючий геометричні параметри різця /5/с.44;

коефіцієнт, враховуючий геометричні параметри різця /5/с.44;

коефіцієнт, враховуючий жорсткість верстату /5/с.45;

коефіцієнт, враховуючий жорсткість верстату /5/с.45;

коефіцієнт, враховуючий спосіб кріплення пластин /5/с.41.

коефіцієнт, враховуючий спосіб кріплення пластин /5/с.41.

коефіцієнт, враховуючий міцність ріжучої частини /5/с.с.42.

коефіцієнт, враховуючий міцність ріжучої частини /5/с.с.42.

коефіцієнт, враховуючий механічні властивості оброблюваного матеріалу /5/с.43;

коефіцієнт, враховуючий механічні властивості оброблюваного матеріалу /5/с.43;

Загальний поправочний коефіцієнт:

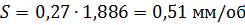

Вираховуємо подачу:

Приймаємо

Швидкість різання:

де  таблична швидкість різання:

таблична швидкість різання:

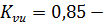

- поправочні коефіцієнти на швидкість:

- поправочні коефіцієнти на швидкість:

коефіцієнт, враховуючий группу оброблюваного матеріалу /5/с.82

коефіцієнт, враховуючий группу оброблюваного матеріалу /5/с.82

коефіцієнт, враховуючий геометричні параметри різця /5/с.84;

коефіцієнт, враховуючий геометричні параметри різця /5/с.84;

коефіцієнт, враховуючий жорсткість верстату /5/с.83;

коефіцієнт, враховуючий жорсткість верстату /5/с.83;

коефіцієнт, враховуючий вид обробки /5/с.82;

коефіцієнт, враховуючий вид обробки /5/с.82;

коефіцієнт, враховуючий механічні властивості оброблюваного матеріалу /5/с.83;

коефіцієнт, враховуючий механічні властивості оброблюваного матеріалу /5/с.83;

коефіцієнт, враховуючий період стійкості ріжучої частини різця;

коефіцієнт, враховуючий період стійкості ріжучої частини різця;

коефіцієнт, враховуючий інструментальний матеріал /5/с.73;

коефіцієнт, враховуючий інструментальний матеріал /5/с.73;

коефіцієнт, враховуючий наявність охолодження.

коефіцієнт, враховуючий наявність охолодження.

Загальний поправочний коефіцієнт:

Швидкість різання:

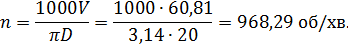

Визначаємо частоту обертання шпинделя:

За паспортом приймаємо 1000 об/хв.

Визначаємо дійсну швидкість різання:

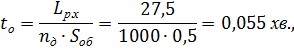

Визначаємо основний час:

Визначаємо силу різання:

де  - таблична сила різання - /5/ с. 98

- таблична сила різання - /5/ с. 98

коефіцієнт, враховуючий механічні властивості оброблюваного матеріалу /5/с.99;

коефіцієнт, враховуючий механічні властивості оброблюваного матеріалу /5/с.99;

коефіцієнт, враховуючий головний кут в плані різця /5/с.99

коефіцієнт, враховуючий головний кут в плані різця /5/с.99

коефіцієнт, враховуючий головний передній кут в плані різця /5/с.100.

коефіцієнт, враховуючий головний передній кут в плані різця /5/с.100.

коефіцієнт, враховуючий кут нахилу головної ріжучої кромки /5/с.100.

коефіцієнт, враховуючий кут нахилу головної ріжучої кромки /5/с.100.

Потужність різання при вибраних режимах складає:

Перевіряємо умову потужності:

6,77 кВт  12,54 кВт

12,54 кВт

Обробка з даними режимами різання можлива.

По інших переходах режими різання розраховуємо аналогічно і результати розрахунків зводимо до таблиці 4.1.

| Зміст операції | Lp.x. мм. | S0 мм/об | Тр хв | Vд м/хв | nд об/хв | t0 хв | Nріз, кВт |

Чорнове точіння

| 0,5 | 56,52 | 0,096 | 6,095 | |||

Чорнове точіння

| 27,5 | 0,5 | 62,8 | 0,055 | 6,77 | ||

Чорнове точіння

| 0,5 | 62,8 | 0,387 | 6,77 | |||

Чистове точіння

| 0,2 | 90,4 | 0,146 | 3,59 | |||

Чистове точіння

| 27,5 | 0,2 | 100,48 | 0,085 | 3,98 | ||

Чистове точіння

| 0,2 | 125,6 | 0,484 | 4,98 |

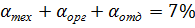

Виконуємо нормування операції:

де  - кількість деталей в партії

- кількість деталей в партії

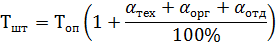

Штучний час:

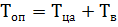

де  – оперативний час

– оперативний час

- час на технічне обслуговування

- час на технічне обслуговування

- час на організаційне обслуговування

- час на організаційне обслуговування

- час на відпочинок та особисті потреби

- час на відпочинок та особисті потреби

від оперативного часу /4/с.90

від оперативного часу /4/с.90

де  - час циклу автоматичної роботи вестату за програмою

- час циклу автоматичної роботи вестату за програмою

– ручний допоміжний час

– ручний допоміжний час

де  хв – головний час автоматичної роботи верстата за програмою

хв – головний час автоматичної роботи верстата за програмою

– машиний допоміжний час

– машиний допоміжний час

Знаходимо ручний допоміжний час:

- допоміжний час на установку та зняття деталі

- допоміжний час на установку та зняття деталі

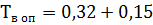

=0,47 хв. – время связанное с выполнением вспомога-тельных ходов и перемещений при обработке /5/с.79

=0,47 хв. – время связанное с выполнением вспомога-тельных ходов и перемещений при обработке /5/с.79

0,32 хв. – время на задание взаимного положения детали и инструмента по координатам X,Y,Z и в случае необходимости подналадки /5/с.79

0,15 хв. – время на проверку прихода инструмента в заданную точку после обработки /5/с.79

– допоміжний час на контроль.

– допоміжний час на контроль.

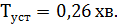

Знаходимо штучний час:

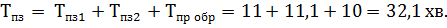

Знаходимо підготовчо-заключний час:

де  - норма часу на організаційну підготовку /4/с.96

- норма часу на організаційну підготовку /4/с.96

9 хв. – час на отримання технічної документації, програмо носія, ріжучого та допоміжного інструменту, пристосування, ознайомлення з креслеником деталі.

2 хв. – час на ознайомлення з креслеником деталі, технічною документаціею та огляд заготовки.

– норма часу на наладку верстата, пристосування, інструменту та програмного приладу. /4/с.96

– норма часу на наладку верстата, пристосування, інструменту та програмного приладу. /4/с.96

- час на установку обох центрів,

- час на установку обох центрів,

6,5 хв. – час на встановлення поводкового патрону,

1,0 хв. – час на установку програмо носія в зчитувальний прилад /4/с.97

1,0 хв. – час на перевірку працездатності зчитувального приладу /4/с.97

1,0 хв. – час на вводження програми в пам'ять системи ЧПУ

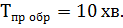

– норма часу на пробну обробку.

– норма часу на пробну обробку.

Визначаємо підготовчо-заключний час:

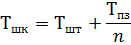

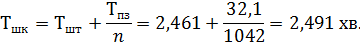

Визначаємо норму штучного часу:

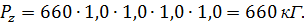

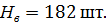

Визначаємо норму виробітку:

Приймаємо

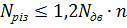

Визначаємо стійкість інструментальної наладки:

Через 36 деталей потрібно замінити різець.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 344; Нарушение авторских прав?; Мы поможем в написании вашей работы!