КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Розрахунок між операційних припусків

|

|

|

|

На производстве широко применяется опытно-статистический метод установления припусков на обработку. При этом методе общие и промежуточные припуски берутся по таблицам, которые составлены на основе опыта передовых заводов.

При определении величины припуска для элементарной поверхности расчётно-аналитическим методом расчётным является минимальный промежуточный припуск. При обработке наружных и внутренних поверхностей вращения он определяется по формуле:

где  – высота микронеровностей;

– высота микронеровностей;

- глубина дефектного поверхностного слоя;

- глубина дефектного поверхностного слоя;

- суммарное значение пространственных отклонений для элементарной пове-рхности на предыдущем переходе;

- суммарное значение пространственных отклонений для элементарной пове-рхности на предыдущем переходе;

- погрешность установки заготовки при выполняемом переходе.

- погрешность установки заготовки при выполняемом переходе.

Максимальный припуск на обработку определяется по формуле:

где  – допуск размера на предшествующем переходе;

– допуск размера на предшествующем переходе;

– допуск размера на выполняемом переходе.

– допуск размера на выполняемом переходе.

При обтачивании и фрезеровании наружных поверхностей вращения заготовки с установкой её на центрах погрешность установки;

ε = 0 и 2 Zi min = 2(Rzi −1 + hi −1+ + Δ i −1).

При шлифовании заготовки после поверхностной закалки поверхностный слой в максимальной степени необходимо сохранить, так как его ценные свойства быстро снижаются с увеличением снимаемого припуска.

Поэтому глубину дефектного слоя Т принимают равной нулю. При установке обрабатываемой заготовки на центрах расчётная формула примет вид;

2 Zi min = 2(Rzi −1 + Δ i −1).

При обработке заготовка устанавливается на центрах. Обработка поверхнос-тей  выполняется по маршруту: точение черновое, точение чистовое, шлифование предварительное, шлифование окончательное.

выполняется по маршруту: точение черновое, точение чистовое, шлифование предварительное, шлифование окончательное.

Для поверхности  выполним расчет припуска на обработку расчетно-аналитическим методом.

выполним расчет припуска на обработку расчетно-аналитическим методом.

Определяем припуск расчетно-аналитическим методом.

| Технологи-ческие опе-рации и пе-реходы об-работки по-верхностей | Элементы припуска, мкм. | Расчетный при-пуск 2 Zi min,мкм | Расчетный размер, мм | Допуск, мкм | Предельные размеры, мм | Предельные размеры припусков, мкм | |||||

|

|

|

| max | min | max | min | ||||

| Заготовка | 26,6835 | 1,3 | 27,9835 | 26,6835 | |||||||

| Точение черновое | 25,3535 | 0,21 | 26,5635 | 26,3535 | |||||||

| Точение чистовое | 25,1535 | 0,052 | 25,2055 | 25,1535 | |||||||

| Шлифование черновое | 25,0535 | 0,021 | 25,0745 | 25,0535 | |||||||

| Шлифование чистовое | 24,9935 | 0,013 | 25,0065 | 24,9935 |

Будуємо схему розташування полів допусків

Розмірний аналіз

Мета розмірного аналізу полягає у тому, щоб правильно знайти проміжні розміри оброблюваної заготовки, а саме виявлення невідомих припусків на обробку та розміри початкових заготовок. До того ж це можливість виявлення помилок у технології та помилок постановки розмірів на кресленнику.

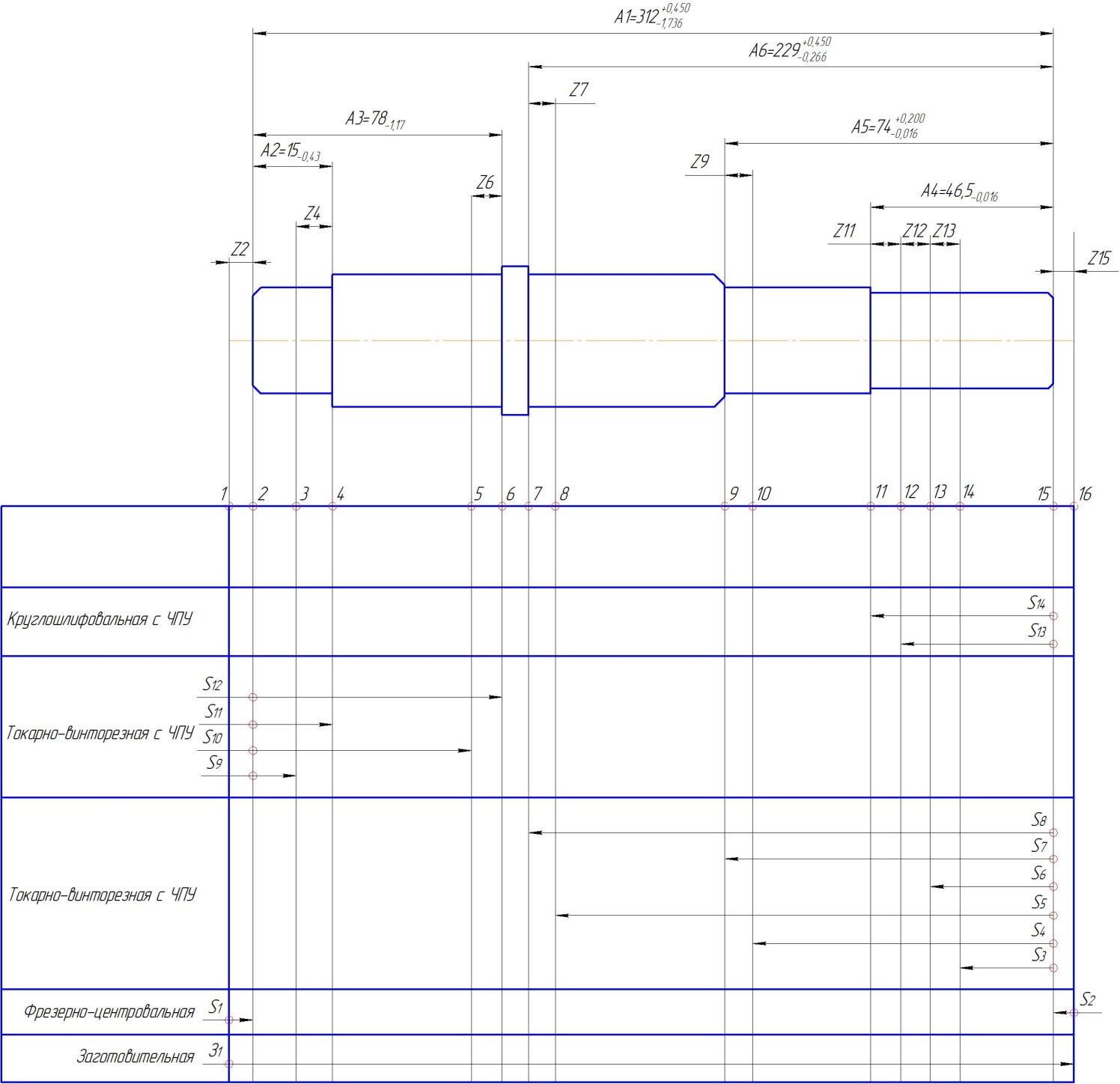

Рис. 12 Розмірна схема ТП для обробки деталі «Шліцевал»

Виявлення розмірних ланцюгів проводимо за допомогою теорії графів, в якій фігурують два дерева: вихідне та похідне. Для того, щоб розрахувати необхідні припуски та ланки накладаємо одне дерево на друге, отримуючи поєднане дерево.

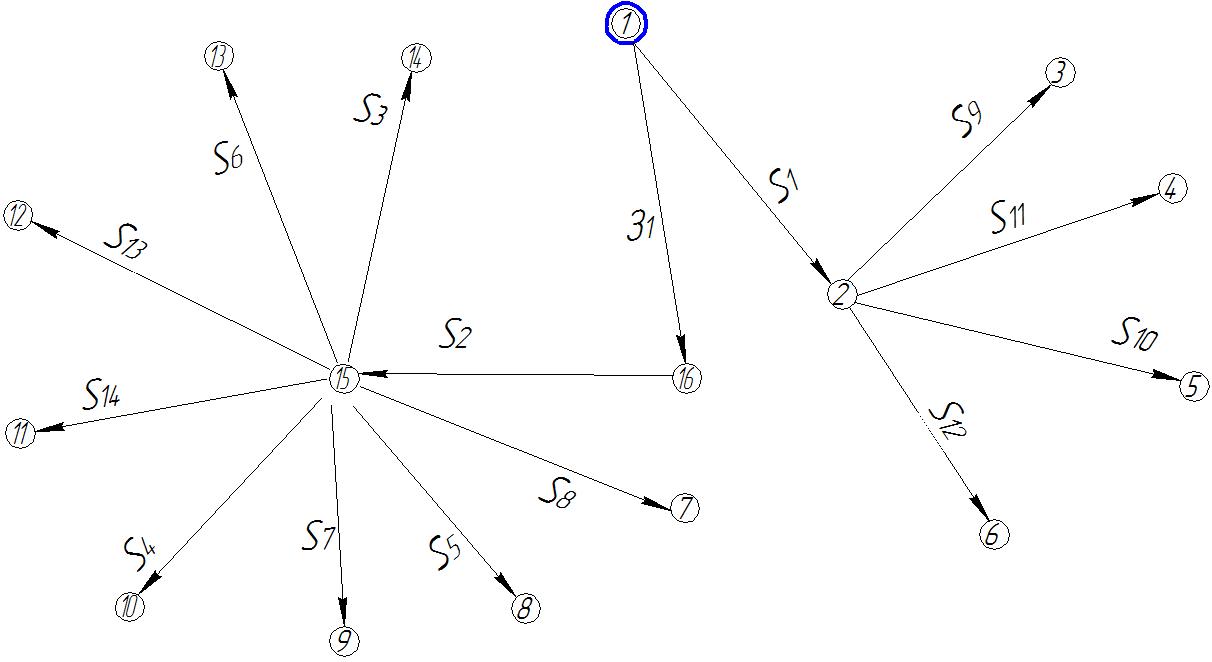

Дерево з технологічними розмірами та розмірами заготовки - похідне дерево. Воно зображене на малюнку:

Рис.14. Похідне дерево

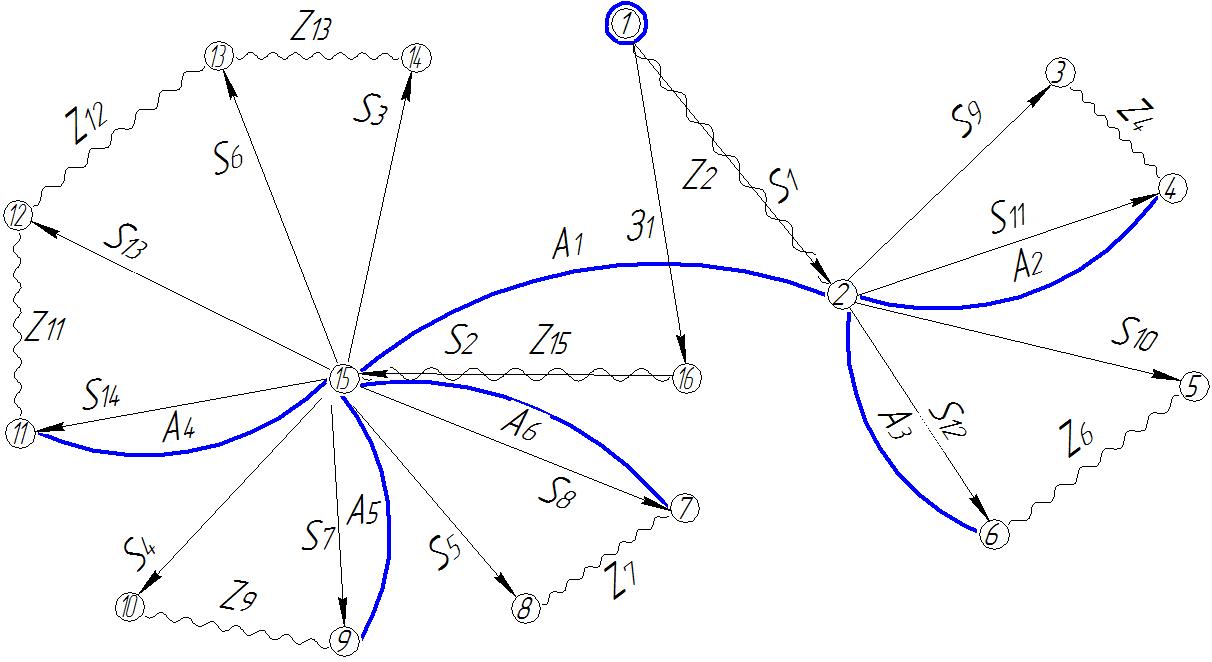

Вихідне дерево відображає конструктивні розміри та розміри припусків на обробку. Вихідне дерево зображене на малюнку:

Рис. 13 Вихідне дерево

Поєднане дерево представляє собою у закодованій формі геометричну структуру технологічного процесу обробки деталі «Шестерня» та являє собою його математичну модель. Поєднане дерево зображене на малюнку:

З отриманого графу виявляємо наступні ланцюги, які занесені у таблицю:

Таблиця ланцюгів

| Размерная цепь | Расчетное уравнение | Исходное уравнение | Определяемый размер |

| -S1+Z2=0 | S1=Z2 | S1 | |

| -S2+Z15=0 | S2=Z15 | S2 | |

| -A6+S8=0 | A6=S8 | S8 | |

| -A3+S12=0 | A3=S12 | S12 | |

| -A2+S11=0 | A2=S11 | S11 | |

| -A5+S7=0 | A5=S7 | S7 | |

| -A4+S14=0 | A4=S14 | S14 | |

| -Z13-S6+S3=0 | S3=Z13+S6 | S3 | |

| -Z12-S13+S6=0 | S6=Z12+S13 | S6 | |

| -Z11-S14+S13=0 | S13=Z11+S14 | S13 | |

| -Z9-S7+S4=0 | S4=Z9+S7 | S4 | |

| -Z7-S8+S5=0 | S5=Z7+S8 | S5 | |

| -Z4-S9+S11=0 | S9=Z4-S11 | S9 | |

| -Z6-S10+S12=0 | S10=Z6-S12 | S10 | |

| -A1-S1+З1-S2=0 | З1=A1+S1+S2 | З1 |

Розраховуємо ланцюги:

Ланцюг № 1: S1=Z2

Невідомий розмір S1; замикаюча ланка – припуск z2. За допомогою довідника можна визначити тільки значення z2min = 0,2 мм (операція: фрезерування торцю).

З трьох вихідних рівнянь розмірних ланцюгів маємо інформацію стосовно одного рівняння:

Z2min = S1min

S1min = z2min = 0,2 мм

Назначаємо допуск на розмір S1 по 14 квалітету:

Допуск TS1 = 0,65 мм

Розташовуємо поле допуску у «мінус», так як розмір S8 - охоплюваний розмір.

Тоді S1 = S1max = S1min + TS1 = 0,2 + 0,65 = 0,85 мм

Таким чином S1 = 0,85 -0,65 мм

Визначаємо розміри припуску:

Номінальний розмір: z2= S1 = 0,85 мм

Максимальний розмір: z2max = S1max= 0,85 мм

Таким чином: z2 =  мм

мм

Ланцюг № 2: S2=Z15

Невідомий розмір S2; замикаюча ланка – припуск z15. За допомогою довідника можна визначити тільки значення z15min = 0,2мм (операція: фрезерування торцю).

З трьох вихідних рівнянь розмірних ланцюгів маємо інформацію стосовно одного рівняння:

Z15min = S2min =0,2 мм

Назначаємо допуск на розмір S2 по 14 квалітету:

Допуск TS2 = 0,65 мм

Розташовуємо поле допуску у «мінус», так як розмір S8 - охоплюваний розмір.

Тоді S2 = S2max = S2min + TS2 = 0,2 + 0,65 = 0,85 мм

Таким чином S2 = 0,85 -0,65 мм

Визначаємо розміри припуску:

Номінальний розмір: z15= S2 = 0,85 мм

Максимальний розмір: z15max = S2max= 0,85 мм

Таким чином: z15 =  мм

мм

Ланцюг № 3:

А6=S8

S8 = 229-0.7

Ланцюг № 4:

A3=S12

S12=78-0.3

Ланцюг № 5:

A2=S11

S11=15-0.18

Ланцюг № 6:

A5=S7

S7=

Ланцюг № 7:

A4=S14

S14 =

Ланцюг № 8:

Z13=S6- S3

Ланцюг № 9:

Z12=S6- S13

Ланцюг № 10:

Z11=S14- S13

Невідомий розмір S13; За допомогою довідника можна визначити тільки значення z11min = 0,018 мм (операція: чистове шліфування торцю).

Z11min = S14min –S13max

S13 = S13max = S14max – Z11min=46,05 – 0,018 =46,032

Назначаємо допуск на розмір S4 по 6 квалітету:

Допуск TS13 = 0,016 мм

Тоді S13min = S13max - TS13 = 46.032 – 0,016 = 46.016 мм

Таким чином S13 = 46.032 -0,016 мм

Визначаємо розміри припуску:

Номінальний розмір: z11= S14-S13 = 46.5 – 46.032 = 0,468 мм

Максимальний розмір: z11max = S14max – S13min = 46.05 –46.016 = 0.034 мм

Таким чином: z7 =  мм

мм

Ланцюг № 11:

Z9=S7- S4

Невідомий розмір S4; За допомогою довідника можна визначити тільки значення z9min = 0,050 мм (операція: чистове точіння торцю).

Z9min = S7min –S4max

S4 = S4max= S7min- Z9min=73,55 - 0,05=73,5

Назначаємо допуск на розмір S4 по 14 квалітету:

Допуск TS4 = 0,3 мм

Тоді S4min = S5max - TS5 = 73,5 – 0,3 = 73,2 мм

Таким чином S4 = 73,5 -0,3 мм

Визначаємо розміри припуску:

Номінальний розмір: z9= S7-S4 = 74 – 73,5 = 0,5 мм

Максимальний розмір: z9max = S7max – S4min = 74,2 –73,2 = 1 мм

Таким чином: z7 =  мм

мм

Ланцюг № 12:

Z7=S8- S5

Невідомий розмір S5; За допомогою довідника можна визначити тільки значення z7min = 0,050 мм (операція: чорнове точіння торцю).

Z7min = S8min -S5max

S5 = S5max= S8min- Z7min=228,03-0,05=228,08

Назначаємо допуск на розмір S5 по 14 квалітету:

Допуск TS5 = 0,46 мм

Тоді S5min = S5max - TS5 = 228,08 – 0,46 = 227,62 мм

Таким чином S5 = 228.08 -0,46 мм

Визначаємо розміри припуску:

Номінальний розмір: z7= S8-S5 = 229 - 228,08 = 0,2 мм

Максимальний розмір: z7max = S8max – S5min = 229 – 227,62 = 1,38 мм

Таким чином: z7 =  мм

мм

Ланцюг № 13:

Z4=S11- S9

Невідомий розмір S9; За допомогою довідника можна визначити тільки значення z4min = 0,050 мм (операція: чистове точіння торцю).

Z4min = S11min –S9max

S9 = S9max= S11max- Z4min = 15 - 0,05 = 14,95

Назначаємо допуск на розмір S9 по 10 квалітету:

Допуск TS9 = 0,07 мм

Тоді S9min = S9max - TS9 = 14,95 – 0,07 = 14,88 мм

Таким чином S9 = 14,95 -0,07 мм

Визначаємо розміри припуску:

Номінальний розмір: z4= S11-S9 = 15 – 14,95 = 0,05 мм

Максимальний розмір: z4max = S11max – S9min = 15 – 14,88 = 0,12 мм

Таким чином: z4 =  мм

мм

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 610; Нарушение авторских прав?; Мы поможем в написании вашей работы!