КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Розрахунок режимів нанесення TiN покриття

|

|

|

|

Для визначення оптимальних значень температури основи при осадженні покриття, забезпечуючих найкращі робочі властивості інструмента, покриття нітрид титану наносилось на ріжучі пластини зі сталі Р6М5. Рівень температури поверхні основи підтримувався при допомозі додаткового джерела нагрівання і становив в кожному експерименті 300, 400, 500 і 600°С. Інші дані: сила струму дуги Iд=120 А, опорна напруга Uоп= 150 В, тиск азоту р= 6,5·10-1 Па, час іонного очищення – 10 хвилин, час осадження – 10, 20, 30, 40, 50 і 60 хвилин [9].

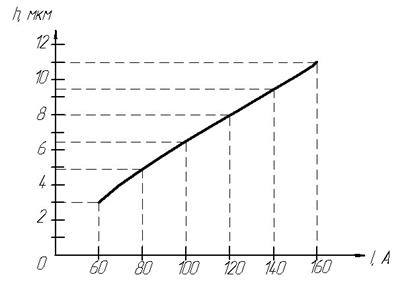

Сила струму дуги має значний вплив на товщину покриття. З підвищенням сили струму товщина покриття росте (рисунок 2.5[лист КП.ТВ-11.00.000 ГР]).

|

Рисунок 2.5 – Залежність товщини покриття від сили струму дуги випаровувача

Ріст товщини покриття з часом носить прямолінійний характер (рисунок 2.6 [лист КП.ТВ-11.00.000 ГР]). Проте з часом зростає величина макронапружень, тому час осадження повинен бути не більший 60 хвилин.

|

Рисунок 2.6 – Залежність товщини покриття від часу осадження

Для встановлення впливу технологічних параметрів на основні характеристики покриттів вибирались наступні інтервали: Uоп= 0...400 В, Iд= 60...160 А, Р= 0,067...1,33 Па, температура основи Тп= 525±10°С. Період іонного очищення – 6-8 хвилин, процес осадження тривав 30 хвилин. Після проведення процесу осадження покриттів, було виміряно мікротвердість поверхневих шарів, проведено рентгеноструктурний аналіз, а також випробування покриттів на стійкість.

|

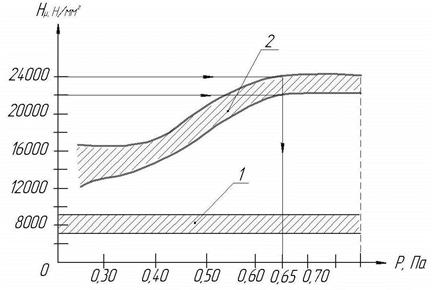

Рисунок 2.7– Залежність опорної напруги від мікротвердості:

1 – покриття TiN; 2 – інструментальної основи

Мікротвердість покриття в 2-3 рази рази перевищує мікротвердість основи і становить приблизно 24 000 Н/мм2. в межах зміни напруги від 50 до 300 В, мікротвердість практично не змінюється. Незначне зниження спостерігається при Uоп=0...50 В і Uоп= 300 В (рисунок 2.7 [лист КП.ТВ-11.00.000 ГР]).

|

Рисунок 2.8 – Залежність тиску реакційного газу в камері на мікротвердість:

1 – покриття TiN; 2 – підложки

|

Рисунок 2.9 – Залежність температури підложки від мікротвердості:

1 – зносостійкого покриття TiN; 2 – підложки із швидкоріжучої сталі

Значний вплив на мікротвердість має тиск азоту в камері (рисунок 2.8 [лист КП.ТВ-11.00.000 ГР]). З рисунка видно, що з підвищенням тиску азота в камері від 0,013 до 0,665 Па мікротвердість покриття зростає майже в 2 рази. При подальшому підвищенні тиску азота мікротвердість майже незмінна. Також помічено, що з пониженням опорної напруги від 400 до 0 В колір покриття змінюється від золотистого до світло-жовтого. При всіх досліджених значеннях сили струму покриття має золотисто-жовтий колір. Зі зміною тиску азота в камері колір покриття міняється від світло-золотисто-жовтого (Р=0,065 Па) до темно-золотисто-жовтого (Р=1,33 Па) і до світло-сірого (Р=0,013 Па). Зміни товщини покриття при зміні опорної напруги практично не відбувається.

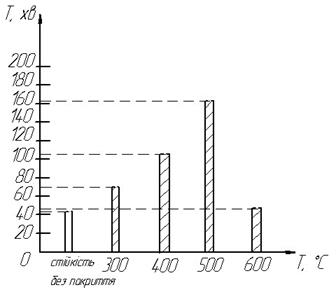

Випробування на стійкість проводили при точінні сталі ШХ-15 в умовах ефективного використання інструментів з покриттями: v= 0,61 м/с, s= 0,21 мм/об, t= 1мм. Спостерігається значне підвищення стійкості інструменту з підвищенням температури конденсації з 300 до 500°С (рисунок 2.11). При температурі 600°С працездатність інструмента різко знижується через термічне знеміцнення основи. Отже мікротвердість покриття грає велику роль в підвищенні терміну експлуатації різального інструменту (рисунок 2.9).

Мікротвердість покриття мало залежить від величини струму дуги плазмового випаровувача (рисунок 2.10). Незначне зниження спостерігається в покриттях сконденсованих при Iд= 60 А, що викликано їх недостатньою товщиною, а також значне розсіяння значень мікротвердості при Iд= 150 А і вище.

|

Рисунок 2.10 – Залежність сили струму дуги випаровувача від мікротвердості:

1 – покриття; 2 – підложки

|

Рисунок 2.11 – Залежність стійкості напиленого швидкорізального інструменту від температури підложки в процесі конденсації покриття [9]

Таким чином для нанесення нітриду титану на різальний інструмент встановлено межі вибору технологічних параметрів: Uоп= 100...200 В, Iд= 90...150 А, Р= 0,4...0,9 Па, температура основи Тп= 525±10°С. На основі математичного моделювання процесу іонно-плазмового напилення і експериментальних даних виведено рівняння, що дозволяють розрахувати приблизну стійкість інструменту К і товщину покриття TiN h [10]:

;

;

;

;

де t – час іонного бомбардування підложки (5-10), хв;

Р – тиск азоту в камері, мПа;

U – опорна напруга на підложці, В;

t1 – час осадження покриття, (30)хв;

I – сила струму дуги, А.

Розрахункова стійкість інструменту:

хв.

хв.

Розрахункова товщина покриття:

мкм.

мкм.

Отже основними параметром по вибору режимів осадження покриття буде діапазон мікротвердості (22000-24000 МПа) згідно вимог до різального інструменту. Таким чином вибрано наступні параметри:

- товщину покриття h – 5 мкм;

- час осадження покриття – 30 хвилин;

- сила струму дуги I – 120 А

- опорна напруга на підложці U – 150 В;

- тиск азоту в камері Р – 0,65 Па.

Вибір матеріалів для зміцнення різця відрізного. Для реалізації даної технології зміцнення, а саме отримання зносостійкого покриття TiN, в якості основних матеріалів потрібно мати в необхідній кількості титан технічної чистоти марки ВТ і азот. Для потреб іонно-плазмового напилення розроблені спеціальні циліндрчні титанові катоди-випаровувачі ВТ1-0.

Титан технічної чистоти марки ВТ1-0 поставляється у вигляді циліндричних катодів з найбільшим діаметром 80 мм. Максимально допустимий вміст домішок – 0,3 %. Фізико-механічні властивості титанових катодів ВТ1-0 наведені в таблиці 2.1.

Таблиця 2.1 – Характеристика титану марки ВТ1-0 [12]

| Властивість | Величина (20 ºС) |

| Температура плавлення,ºС | |

| Густина, г/см3 | 4,51 |

| Теплопровідність, кал/см·с·град | 0,04 |

| Коефіцієнт лінійного розширення, *106, град-1 | 8,9 |

| Модуль пружності Е, кгс/мм2 | |

| Ударна в’язкість ан, кгс·м/см2 | |

| Границя міцності σв, кгс/мм2 | |

| Відносне видовження δ, % | |

| Твердість по Брінелю, кгс/мм2 |

Оскільки в якості зносостійкого покриття буде нітрид титану, то в якості реакційного газу буде застосовано азот високої чистоти (99,994%) ГОСТ 9293-74, для виключення протікання небажаних фізико-хімічних процесів у вакуумі. Азот поставляється в якості газу поставляється в балонах місткістю 40 л під тиском 15 і 20 МПа. Граничний об’єм газоподібного азоту рівний 860,4 дм3/кг при тиску 105 Па і температурі 20°С.

Таблиця 2.2 – Характеристика стального балону з азотом, місткістю 40 л [13]

| Характеристика | Величина |

| Об’ємний вміст азоту, % | 99,994 |

| Об’ємний вміст кисню, % | 0,005 |

| Масова концентрація водяних парів, г/м3 | 0,005 |

| Робочий тиск, МПа | |

| Випробовувальний тиск, МПа | 22,5 |

| Кількість газу в балоні, л | |

| Колір балону | Чорний |

| Надпис на балоні | Азот |

| Колір надпису | Жовтий |

| Маса балону,кг | 58,5 |

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 479; Нарушение авторских прав?; Мы поможем в написании вашей работы!