КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обогащения ситовой, седиментационный, микроскопический анализы

|

|

|

|

Лекция 4. Гранулометрическая характеристика руд и продуктов

При дроблении, измельчении и грохочении приходится иметь дело с рыхлыми смесями зерен минералов (породы) различного размера – от максимальных кусков, измеряемых сотнями миллиметров, до мельчайших частиц величиной в несколько микрон.

Куски обычно имеют неправильную форму, и их величина может быть охарактеризована лишь несколькими размерами. Для практических целей желательно характеризовать величину отдельного куска одним размером. Этот размер обычно называют «диаметр» куска. Диаметром кусков сферической формы будет диаметр шара. Для кусков кубической формы за диаметр принимают длину ребра куба; для кусков неправильной формы диаметр определяют по главным измерениям — длине ℓ, ширине b и толщине t параллелепипеда, в который вписывается измеряемый кусок. При этом используют все размеры или только некоторые из них. За диаметр d куска принимают:

1) d = b – ширину параллелепипеда;

2) d = (ℓ + b)/2 – среднее арифметическое из длины и ширины;

3) d = (ℓ + b + t)/3 – среднее арифметическое из длины, ширины и толщины;

4) d = (ℓb)1/2 – среднее геометрическое из длины и ширины;

5) d = (ℓbt)1/3 – среднее геометрическое из длины, ширины и толщины, что соответствует ребру куба, равновеликого параллелепипеду по объему;

6) d = ((ℓb + ℓt + bt)/3)1/2 – ребро куба, равновеликого параллелепипеду по поверхности;

7) d = 3ℓbt / (ℓb + ℓt + bt) – ребро куба, эквивалентного параллелепипеду по удельной поверхности.

Для формулы 7) удельная поверхность (поверхность единицы объема) куба с ребром d равна 6/d.

Удельная поверхность параллелепипеда будет равна (2ℓb + 2ℓt + 2bt)/ℓbt.

Из равенства 6/d = (2ℓb + 2ℓt + 2bt)/ℓbt получаем d = 3ℓbt / (ℓb + ℓt + bt), т.е., среднее гармоническое из трех измерений параллелепипеда.

Для полноты информации отдельного куска руды введем следующие понятия:

1) максимальный диаметр (DMAX, dMAX) – наибольший линейный размер куска в пространстве;

2) за средний диаметр (DСР, dCP) отдельного куска руды принимается ребро кубической или диаметр шарообразной частицы, равновеликой реальному зерну по эквивалентному признаку. В качестве эквивалентного признака принимается равенство объема, поверхности или удельной поверхности реальной и усредненной частицы (формулы 5), 6) и 7);

3) номинальный диаметр (dН) – размер квадратного отверстия сетки, просев через которое составляет 95 % материала, а остаток на сетке – 5 %.

Для определения гранулометрического состава всей массы руды, состоящей из мелких частиц различных размеров и неправильных форм, проводят следующие анализы: ситовые, седиментационные или дисперсионные, микроскопические.

Рассев сыпучего материала с целью определения его гранулометрического состава называется ситовым анализом. Методы производства ситовых анализов унифицированы.

Основной задачей анализа является определение содержания зерен различных размеров в процентах от массы контролируемого продукта, что характеризует гранулометрический состав руды и продуктов обогащения.

Методика ситового анализа заключается в том, что контролируемую пробу определенной массы пропускают через набор сит с отверстиями различного диаметра.

Набор сит характеризует модуль шкалы сит – постоянное отношение размеров отверстий смежных сит от большего сита к меньшему ситу и основное сито (основание).

Среди распространенных в лабораториях типичных шкал, характеризующих наборы сит, наиболее употребительны следующие.

Шкала Риттингера. Основанием является сито с отверстиями размером 1 мм. Модуль шкалы равен 20,5 = 1,414, т. е. площади квадратных отверстий двух смежных сит относятся друг к другу как 2 к 1.

Шкала Ричардса. Основанием является сито с отверстиями размером 1 мм. Модуль набора, равный 20,25 = 1,189, часто называется двойным модулем Риттингера. Набор сит, изготовленный по шкале Ричардса, дает полные и точные анализы.

Шкала английского института горного дела и металлургии не имеет определенного основания и модуля. Набор состоит из сит, номера которых характеризуются числом меш, т. е. числом отверстий на 1 дм. Толщина проволоки каждого сита равна просвету отверстия.

Просвет сит, т. е. площадь живого сечения, составляет 25 % площади сита, вследствие чего скорость просеивания здесь меньше, чем в других системах.

Преимуществом набора, изготовленного по шкале IMM, является возможность легкого пересчета размеров отверстий сита, выраженного в меш, мм или дм.

Размер отверстия (мм) равен:

а = 25,4 / (2 * m),

где: m – номер сита (число меш).

Шкала Тайлера (США) является наиболее распространенной. Модуль шкалы 20,5 = 1,414. Набор сит начинается с 2,362 мм (8 меш) и кончается 0,104 мм (150 меш), с модулем 20,25 = 1,189 – от ячеек 0,104 мм до 0,043 мм (325 меш).

Основание шкалы сита – в 200 меш (0,0029 дм = 0,074 мм). Шкала Тайлера отличается от шкалы Риттингера основанием. Такой набор дает более точные результаты, так как общее число сит в наборе вдвое больше числа сит основного набора с модулем 20,5.

Существует и ряд других систем шкал.

Крупные контрольные сетки по ГОСТ 3584-73, начиная с 2,3 мм и кончая 1 мм, соответствуют десятому нормальному ряду чисел в машиностроении, а более мелкие – двадцатому ряду. Эти ряды имеют модуль (знаменатель прогрессии): десятый ряд – 100,1 = 1,26, двадцатый – 100,05 = 1,12.

При особо точных анализах тонких продуктов применяется также шкала, в которой сетки, начиная с 0,1 мм, комплектуются по двадцатому нормальному ряду с малым модулем 1,12. Таков ряд из восьми сеток 0,10–0,09–0,08–0,071–0,063–0,056–0,05–0,043 мм. Этот ряд заменяет шкалу Тайлера из шести сеток с модулем 20,25 = 1,189 (0,104–0,088–0074–0,061–0,053–0,043 мм).

Для приближения размеров отверстий сит к ситам Тайлера с модулем 20,5 = 1,41, применяют модуль (103)0,05 = 1,41.

Пробы рассеивают сухим или мокрым способом в зависимости от крупности материала и необходимой точности ситового анализа. Если не требуется особой точности и материал не слипающийся, то применяют сухой способ рассева. Сита устанавливают сверху вниз от крупных размеров отверстий к мелким. Пробу засыпают на верхнее сито и весь набор сит встряхивают на механическом встряхивателе в течение 10-30 минут. Затем сита снимают по одному и проверяют качество рассева просеиванием материала вручную. Если за 1 минуту контрольного просеивания материала через сито проходит менее 1 % его остатка на сите, то рассев считается законченным Остаток на каждом сите взвешивается с точностью до 0,01 г на технических весах. Сумма весов всех полученных классов не должна расходиться более чем на 1 % с весом исходной пробы. Если это условие выдерживается, то сумму весов всех классов принимают за 100 %.

Выход классов получают делением массы каждого класса на общую их массу. Вычисление ведут до первого десятичного знака.

При наличии в пробе значительного количества мелкого материала и необходимости повышенной точности анализа пробу рассеивают мокрым способом. Пробу засыпают на сито с отверстиями наименьшего размера, например 0,074 мм, и отмывают от нее мельчайшие частицы (шлам) слабой струей воды или погружая сито в бак с водой. Промывку ведут до тех нор, пока промывочная вода не станет прозрачной. Остаток на сите высушивают, взвешивают и по разности весов определяют вес отмытого шлама. Высушенный остаток рассеивают сухим способом на ситах, включая и самое мелкое сито, на котором отмывался шлам. Подрешетный продукт этого последнего сита прибавляют к полученному ранее весу отмытого шлама.

Результаты ситового анализа записывают в таблицу, подобную приведенной ниже. Вычисляют суммарные выхода, представляющие сумму выходов всех классов крупнее (суммарный выход по плюсу) и мельче (суммарный выход по минусу) отверстий данного сита.

Таблица 1. Результаты ситового анализа (для примера)

| Классы, мм | Выход | |||

| классов | суммарный по плюсу, % | суммарный по минусу, % | ||

| кг | % | |||

| –16+12 | 4,5 | |||

| –12+8 | 6,0 | |||

| –8+4 | 9,0 | |||

| –4+2 | 4,5 | |||

| –2+0 | 6,0 | |||

| ИТОГО | 30,0 | – | – |

Седиментационный (дисперсионный) анализ. При необходимости получения гранулометрической характеристики материала мельче 40 мкм обычно применяют дисперсионный анализ, который основан на разделении минеральных зерен различной крупности по их скорости падения в воде. Скорость оседания минеральных частиц в вязкой среде зависит от крупности частиц и их плотности. Эту скорость можно определить по формуле Стокса:

V = 545 * d2 * (δ – Δ), мм/с,

где: d – диаметр частиц, мм;

δ – плотность материала, т/м3;

Δ – плотность воды, т/м3.

Пользуясь этой формулой, можно определить время оседания t частиц определенного размера с заданной высотой оседания h. Время оседания частиц:

t = h / (545 * d2 * (δ – Δ)) = h / V, с.

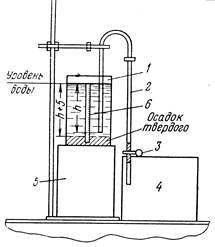

Дисперсионный анализ проводят методом отмучивания или гидравлической классификацией в специальных аппаратах (рисунок 1).

| Отмучивание осуществляется в батарейном стакане диаметром 100-200 мм и высотой 100-300 мм или в мерном цилиндре емкостью 1 л. С наружной стороны цилиндра или стакана наклеивают ленту миллиметровой бумаги для замера уровня пульпы в нем. В цилиндр загружают навеску материала крупностью –40 мкм в количестве 50-100 г, наливают воду и тщательно перемешивают. Когда пульпа отстоится, на миллиметровой бумаге, наклеенной на цилиндр, отмечают черту на 5 мм выше уровня осевшего материала и вторую черту выше первой на определенном расстоянии h. Для более тонких классов, у которых скорость падения частиц мала, h берут меньше, чем для крупных частиц. По приведенной выше формуле определяют время оседания частиц необходимых | |

| 1 – цилиндр; 2 – сифон; 3 – зажим; 4 – приемник; 5 – подставка; 6 – миллиметровая бумага Рисунок 1 – Схема установки для седиментационного анализа |

размеров. После этого содержимое цилиндра хорошо перемешивают. Затем отмечают время прекращения взмучивания и приступают к отмучиванию самой тонкой фракции. Через определенное, рассчитанное для этой фракции, время сливают неосевший материал в бутыль. Эту операцию повторяют до тех пор, пока слив не станет совершенно прозрачным. Затем в другую емкость отмучивают следующую, более крупную, фракцию материала. Таким же образом выделяются все необходимые фракции крупности материала. Материал в бутылях отстаивается до полного осветления воды, высушивается и взвешивается. Выход определяется в массовых единицах и в процентах. Этот метод дисперсионного анализа является продолжительным.

Гораздо быстрее процесс разделения тонкодисперсных продуктов по крупности можно осуществить в гидравлических классификаторах различной конструкции. Одним из таких классификаторов является аппарат типа АДАП для дисперсионного анализа порошков в непрерывном потоке воды на пять классов крупности. Продолжительность одного анализа на этом аппарате зависит от плотности материала и крупности разделяемых классов и составляет в среднем от 5 до 24 ч. Разделение материала в анализаторе АДАП требует времени меньше по сравнению с отмучиванием в цилиндре и дает очень хорошие результаты.

Микроскопический анализ проводится для изучения не только минерального состава руды, но и для определения размера частиц с последующим определением количества и характера сростков полезных минералов между собой и с минералами пустой породы. Микроскопический анализ различных классов крупности позволяет определять крупность прорастания и количество сростков в каждом классе крупности, что дает возможность характеризовать эффективность некоторых процессов, например, измельчения и флотации.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 2344; Нарушение авторских прав?; Мы поможем в написании вашей работы!