КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет производительности

|

|

|

|

Грохоты отличаются геометрической формой, характером просеивающей поверхности, ее расположением относительно горизонтальной плоскости. По форме просеивающая поверхность бывает плоской, цилиндрической (барабанной) или дуговой. В зависимости от этой конструктивной особенности различают плоские, барабанные и дуговые грохоты. По расположению просеивающей поверхности различают горизонтальные (слабонаклонные) и наклонные грохоты (в некоторых случаях вертикальные).

По характеру движения просеивающей поверхности различают грохоты неподвижные (в некоторых случаях с движением отдельных элементов просеивающей поверхности), подвижные с круговым движением и подвижные с прямолинейным движением. Для мелкого грохочения используют также грохоты с вибрирующей сеткой. Эта конструктивная особенность грохотов принята за основу при их классификации.

Подвижные грохоты с круговыми и прямолинейными колебаниями просеивающей поверхности являются основными применяемыми на обогатительных предприятиях. Их называют вибрационными грохотами.

Вибрационные грохоты, являющиеся одномассными зарезонансными машинами с дебалансными вибраторами, стандартизированы. Действующий в настоящее время ГОСТ 23788-79Е подразделяет грохоты на три типа в зависимости от насыпной плотности грохотимого материала:

Л — легкий, для грохочения сыпучих материалов с насыпной плотностью до 1,4 т/м3;

С — средний, для грохочения сыпучих материалов с насыпной плотностью до 1,8 т/м3;

Т — тяжелый, для грохочения сыпучих материалов с насыпной плотностью до 2,8 т/м3.

Грохоты легкого типа предназначены главным образом для угольной промышленности, среднего – для промышленности строительных материалов, тяжелого – для горнорудной промышленности.

Стандарт разделяет грохоты также по форме (траектории) колебаний на следующие виды:

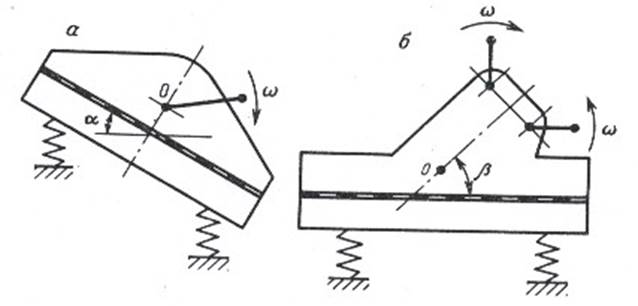

И – с круговыми или близкими к ним колебаниями (см. рисунок 5, а);

С – с прямолинейными колебаниями (см. рисунок 5, б);

ИС – с близкими к прямолинейным колебаниями (см. рисунок 5, б).

Это разделение одновременно дает представление и о других признаках грохота: расположении просеивающей поверхности относительно горизонта и числе установленных на грохоте вибраторов.

| а – наклонный грохот с круговыми и близкими к ним колебаниями | б – горизонтальный грохот с прямолинейными колебаниями |

Рисунок 5 – Динамические схемы одномассных

зарезонансных грохотов с дебалансными вибраторами

Таким образом, буква И в обозначении грохота (инерционный) указывает, что это наклонный грохот с круговыми или близкими к ним колебаниями, возбуждаемыми центробежным вибратором. Буквой С (самобалансный) обозначают горизонтальные или слабонаклонные грохоты с прямолинейными колебаниями, возбуждаемыми самобалансным вибратором с кинематической синхронизацией двух дебалансных валов (зубчатым зацеплением) или двумя самосинхронизирующимися дебалансными вибраторами. Обозначение ИС, по существу, идентично обозначению С, с той лишь разницей, что в грохотах типа ИС используются исключительно самосинхронизирующиеся вибраторы.

В структуру условного обозначения грохота по стандарту входит.

1) сокращенное наименование грохота Г;

2) обозначение траектории колебаний (И, С, ИС);

3) обозначение типа грохота (Л, С, Т);

4) обозначение ширины просеивающей поверхности:

| 1000 мм | 1250 мм | 1500 мм | 1750 мм | 2000 мм | 2500 мм | 3000 мм | 3500 мм | 4000 мм |

5) число ярусов сит;

6) индекс модификации (буквенный или цифровой).

Приведем пример условного обозначения весьма распространенного в горнорудной промышленности наклонного вибрационного грохота тяжелого типа с круговыми колебаниями, шириной просеивающей поверхности 1750 мм и одним ситом – грохот инерционный ГИТ-51М.

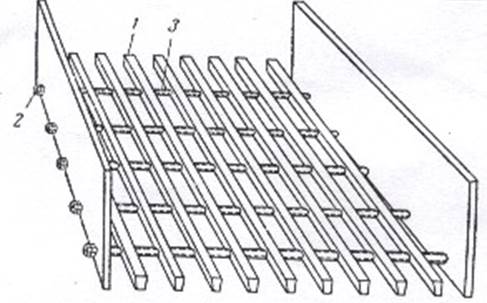

Колосниковый грохот представляет собой решетку, собранную из колосников и установленную под углом к горизонту. Материал, загружаемый на верхний конец решетки, движется по ней под действием силы тяжести. При этом мелочь проваливается через щели решетки, а крупный класс сходит в нижнем конце. Эти грохоты применяют для крупного грохочения. Размер щели между колосниками – не менее 50 мм и в редких случаях может быть 25-30 мм.

Угол наклона решетки зависит от физических свойств грохотимого материала. По практическим данным для руд угол наклона составляет 40-45О, для углей – 30-35О. При переработке влажных материалов угол наклона грохота увеличивают на 5-10О. Влажные глинистые руды на колосниковых грохотах перерабатывать невозможно вследствие замазывания щелей.

1 – колосник, 2 – стяжной болт; 3 – распорная трубка.

Рисунок 6 – Грохот колосниковый неподвижный

Барабанные грохоты в зависимости от формы барабана могут быть цилиндрическими или коническими. Боковая поверхность барабана, образованная перфорированными стальными листами или сеткой, служит просеивающей поверхностью грохота. Ось цилиндрического барабана наклонена к горизонту под углом от 1 до 14° (чаще 4-7°), а ось конического – горизонтальна. Исходный материал загружают внутрь барабана на верхнем конце и вследствие вращения и наклона он продвигается вдоль оси барабана.

РИ – центробежная сила инерции, h – толщина слоя материала, G – вес частицы,

α – угол наклона грохота, β – угол подъема материала.

Рисунок 7 – Схема движения материала в барабанном грохоте

Мелкий материал проваливается через отверстия, крупный – удаляется из барабана на нижнем конце. По практическим данным, средняя производительность барабанного грохота на 1 м2 площади сита и на 1 мм размера отверстий составляет при сухом грохочении 0,25-0,3 т/ч, при мокром – около 0,45 т/ч. Основные недостатки барабанных грохотов – их громоздкость, малая удельная производительность и низкая эффективность, особенно при грохочении мелкого материала. По этим причинам барабанные грохоты не применяются для сухого грохочения (кроме буратов).

Грохоты самоцентрирующиеся. Принципиальная схема самоцентрирующегося грохота показана на рисунке 9. Короб грохота 1 наклонно подвешивается к неподвижным поддерживающим конструкциям при помощи пружин 5. В подшипниках 2, жестко укрепленных в коробе, смонтирован эксцентриковый вал 4. На концах вала посажены маховики 7 с дебалансными грузами 6, расположенными диаметрально противоположно по отношению к эксцентриковым заточкам вала 3. На валу 4 также укреплен шкив, приводимый во вращение при помощи клиноременной передачи от электродвигателя, установленного на неподвижной опоре.

Круговые качания короба совершаются за счет взаимодействия двух вращающихся масс: одна из них представлена коробом грохота, подвешенным на пружинах, а другая – дебалансными грузами, укрепленными на валу, вращающемся в подшипниках, соединенных с коробом.

|

|

| Рисунок 8 – Схема автоматического дебаланса вибрационного грохота | Рисунок 9 – Схема самоцентрирующегося грохота |

Поскольку вал вращается в подшипниках, закрепленных на коробе, а короб имеет эластичную подвеску, то давление эксцентрика вала на короб является внутренней силой системы. При отсутствии внешних сил центр тяжести системы должен оставаться неподвижным, поэтому при вращении вала короб получает круговые движения некоторого радиуса в вертикальной плоскости относительно центра тяжести системы. Дебалансные грузы 6 на маховиках 7 подбираются такими, чтобы центробежная сила инерции их уравновешивала центробежную силу, развиваемую коробом грохота при вращении на радиусе, равном эксцентриситету, т.е.

Pe = GR,

где: Р – полный вес короба с нагрузкой;

е – эксцентриситет вала;

G – вес дебалансных грузов;

К – расстояние от центра тяжести дебалансных грузов до оси вращения.

В этом случае короб грохота описывает круговые движения вокруг оси О-О, а ось вала (точнее ось приводного шкива) остается неподвижной в пространстве. Отсюда грохотам с таким приводом дано название «самоцентрирующиеся».

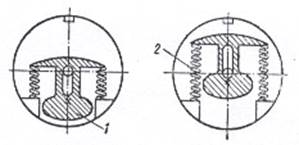

Самобалансные грохоты имеют приводной механизм в виде двухвального вибратора. В связи с фазовым уравновешиванием дебалансов вибратора грохоты такого типа называются самобалансными. Прямолинейные гармонические колебания короба грохота генерируются силой инерции двух противоположно вращающихся дебалансовых грузов.

Валы вибратора могут быть связаны между собой с помощью зубчатой передачи или чисто динамически. За грохотом с зубчатым вибратором закрепилось название самобалансного, а за грохотом без зубчатых передач — самосинхронизирующегося. Схема самобалансного грохота приведена на рисунке 10. Короб 1 с ситом 2, закрепленный на вертикальных упругих опорах 3, под действием вибровозбудителя 4 совершает прямолинейные колебания по стрелке А под углом ε к плоскости сита. Вибратор самобалансного грохота (рисунок 11) имеет два параллельных вала О1 и О2 с эксцентрично расположенными дебалансными грузами M1 и M2, массой m каждый. Валы сцеплены парой зубчатых колес, вследствие чего грузы вращаются в противоположных направлениях.

|

|

| 1 – короб, 2 – сито, 3 – опорные пружины, 4 – вибратор | |

| Рисунок 10 – Схема самобалансного грохота с зубчатой передачей между валами дебаланса | Рисунок 11 – Двухвальный вибратор |

Каждому валу со стороны груза передается центробежная сила инерции:

Q = m ω2 R,

где: R – расстояние от центра тяжести груза до оси вращения.

Разложим каждую из двух сил Q на две составляющих: QX (проекция на ось ОХ, совпадающую с линией центров О1О2) и QY (проекция на ось OY). Составляющие QХ взаимно компенсируются и на корпус вибратора в каждый данный момент передается равнодействующая только двух составляющих QY. Она равняется:

2 QY = 2 Q sin ε = 2 m ω2 R sin ε.

Соединенный с вибратором короб грохота получает от него гармоническое воздействие в направлении QY под углом к плоскости сита, обычно ε = 45°.

Горизонтальные самобалансные грохоты с самосинхронизирующимися вибраторами. Существенным недостатком самобалансного грохота с двухвальным вибратором является наличие зубчатой передачи, создающей сильный шум и требующей частого ремонта. Он устранен в самосинхронизирующемся грохоте, имеющем два независимых дебалансных вибратора, непосредственно не связанных между собой какой-либо передачей. Их валы вращаются отдельными электродвигателями в противоположном направлении с одной и той же угловой скоростью (+ω и –ω) и с одной и той же фазой, благодаря автоматической самосинхронизации и самофазировке, достигаемой путем соответствующего подбора движущихся масс, их моментов инерции и взаимного расположения. Такого рода вибраторы являются самосинхронизирующимися. Их валы с дебалансными грузами, закрепленные в бортовых стенках короба, вращаются навстречу друг другу, поэтому результирующая центробежных сил инерции проходит через центр тяжести короба. В результате достигаются прямолинейные синусоидальные колебания под заданным углом к плоскости сетки.

Лит.: 1 осн. [4-16, 33-73], 5 доп. [20-80].

Контрольные вопросы:

1) какие виды грохочения вы знаете?;

2) что характеризует просеивающую поверхность?;

3) какие виды просеивающих поверхностей вы знаете?;

4) что такое легкие, трудные и затрудняющие зерна?;

5) по каким признакам классифицируются грохоты?

6) что такое эффективность грохочения?;

7) как расшифровать марки грохотов ГИТ-51, ГСТ-72, ГИСЛ-81?

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 2607; Нарушение авторских прав?; Мы поможем в написании вашей работы!