КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стадиальность и схемы дробления и измельчения

|

|

|

|

На обогатительных фабриках дробление и измельчение полезных ископаемых перед обогащением производятся с высокой степенью сокращения крупности. Например, перед флотационным обогащением полезное ископаемое иногда измельчают до крупности менее 0,1 мм. Если при этом руда поступает с карьеров, то размер максимальных кусков в исходном материале может доходить до 1500 мм. Тогда степень сокращения S = 1500/0,1 = 15000.

Перед гравитационным обогащением полезное ископаемое часто дробят до 10 мм. При крупности максимальных кусков в исходном материале около 300 мм степень дробления S = 300/10 = 30.

Получение таких высоких степеней дробления в одной дробильной машине практически невозможно. Вследствие своих конструктивных особенностей машины для дробления и измельчения эффективно работают только при ограниченных степенях сокращения, а поэтому рациональнее дробить и измельчать материал от исходной крупности до требуемого размера в нескольких последовательно работающих дробильных и измельчающих машинах. В каждой из таких машин будет осуществлена лишь часть общего процесса дробления или измельчения, называемая стадией дробления или измельчения.

В зависимости от крупности дробимого материала и дробленого продукта стадии дробления имеют особые названия:

первая стадия – крупное дробление (от 1500–300 до 350–100 мм);

вторая стадия – среднее дробление (от 350–100 до 100–40 мм);

третья стадия – мелкое дробление (от 100–40 до 30–5 мм).

Известны случаи, когда дробление осуществляется в четыре стадии. Например, четырехстадиальные схемы дробления применены на некоторых обогатительных фабриках для железных руд, содержащих значительную долю крупных плоских кусков. При четырехстадиальных схемах можно считать, что две первые стадии – это крупное дробление, а третья и четвертая стадии – среднее и мелкое дробление; либо первая стадия – крупное, вторая – среднее и две стадии мелкого дробления.

Последующая операция, в которую поступает материал после среднего или мелкого дробления (куски размером менее 50 мм), называется измельчением. В зависимости от требуемой крупности материал перед обогащением можно измельчать в одну, две или даже в три последовательные стадии, которые соответственно называются первой, второй и третьей стадиями измельчения.

Степень дробления, достигаемая в каждой отдельной стадии, называется частной, а во всех стадиях – общей степенью дробления.

Легко показать, что общая степень дробления S равна произведению частных степеней дробления Si:

S1 S2 … Si Sn = DMAX/d1 * (d1/d2) * … * (dn–1/dMAX), (5)

или:

S = S1 S2 … Si Sn = DMAX/dMAX. (6)

где: Si – частная степень дробления в i-ой стадии (i = 1, …, n).

Если во всех N стадиях частные степени дробления одинаковы, то общая степень дробления:

SОБЩ. = SN (7)

Дробление и особенно измельчение – весьма энергоемкие операции, на которые расходуется более половины энергии, потребляемой обогатительной фабрикой. Поэтому стремятся в возможно большей степени сократить объем материала, направляемого в эти операции, руководствуясь одним из принципов обогащения: «Не дробить ничего лишнего».

В материалах, подлежащих дроблению или измельчению, всегда имеются куски (зерна) мельче того размера, до которого идет дробление или измельчение в данной стадии. Такие куски целесообразно выделить из исходного материала перед дробильными или измельчительными машинами на грохотах или в классификаторах.

В материалах, подлежащих измельчению, всегда содержится некоторая доля зерен, уже не являющихся сростками полезных минералов с пустой породой, а поэтому не нуждающихся в дальнейшем измельчении. Если содержание таких зерен большое или если они представляют собой весьма ценные минералы, которые при последующем измельчении могут быть потеряны вследствие переизмельчения, то для их выделения иногда вводят промежуточные операции обогащения.

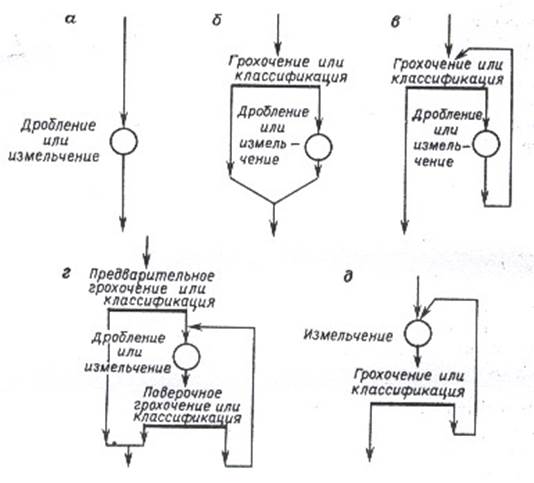

Дробилки и мельницы могут работать в открытом и замкнутом циклах (рисунок 1).

а – открытый цикл дробления (измельчения);

б – открытый цикл дробления (измельчения) с предварительным грохочением (классификацией);

в – замкнутый цикл дробления (измельчения) с совмещенными предварительным и поверочным грохочением (классификацией);

г – замкнутый цикл дробления (измельчения) с раздельными операциями грохочения (классификации);

д – замкнутый цикл дробления (измельчения).

Рисунок 1 – Схемы открытого и замкнутого циклов дробления (измельчения)

При открытом цикле материал проходит через дробилку или мельницу один раз и в дробленом продукте всегда присутствует некоторая доля кусков избыточного размера.

При замкнутом цикле материал неоднократно проходит через дробилку или мельницу. Дробленый (измельченный) продукт поступает на классифицирующий аппарат, выделяющий из него куски избыточного размера, которые возвращаются для додрабливания (доизмельчения) в ту же дробилку или мельницу. Для классификации продуктов дробления применяют грохоты, а для классификации продуктов измельчения – механические классификаторы, гидроциклоны и грохоты.

Последовательность операций при дроблении называется схемой дробления. Такие схемы поясняются чертежом, на котором кроме наименования стадий указываются масса, выход и крупность продуктов дробления, а также размеры выпускных щелей дробилок в каждой стадии.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 2959; Нарушение авторских прав?; Мы поможем в написании вашей работы!