КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие сведения о контрольных автоматах и полуавтоматах

|

|

|

|

Принадлежности, измерительный инструмент.

НАЛАДКА И УПРАВЛЕНИЕ

АВТОМАТА МОДЕЛИ AVIKO К-1014-А. ЕГО

ИЗУЧЕНИЕ ОТДЕЛЬНЫХ УЗЛОВ

Цель и содержание лабораторной работы.

1.1. Изучить конструкцию отдельных узлов и автомата в целом.

1.2. Изучить принцип действия автомата.

1.3. Освоить методы наладки отдельных узлов автомата.

1.4. Освоить методику настройки автомата в целом.

1.5. Исследование загрузочного устройства автомата.

1.5.1. Определение параметров загрузочного устройства.

1.5.2. Определение времени прохождения шариком загрузочного устройства.

Продолжительность лабораторной работы – 8 часов.

1.6. Автомат модели “AVIKO” K-1014-A/

1.7. Контролируемые шарики – 51шт.

1.8. Штангегциркуль.

1.9. Секундомер.

1.10. Линейка (L > 500мм).

Контрольным полуавтоматом называется устройство, у которого контрольная операция, а также действие исполнительного органа автоматизированы, но установка детали на измерительную позицию производится вручную. В контрольном автомате автоматизированы все элементы процесса контроля, начиная от загрузки и кончая работой исполнительного устройства.

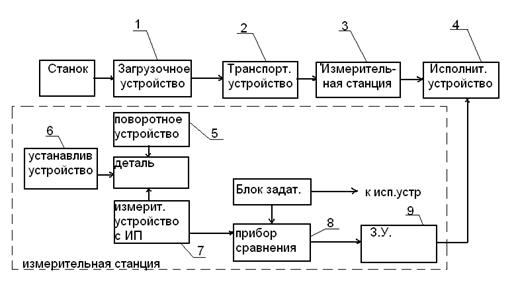

Рассмотрим структурную схему автомата как наиболее полную для рассматриваемой группы устройств.

Рисунок 7.1. - Структурная схема контрольного автомата.

Детали, прошедшие механическую обработку, перемещаются, как правило, неавтоматически в загрузочное устройство 1 (рис. 7.1) автомата и направляются поштучно с помощью транспортирующего устройства 2 на измерительную станцию 3, состоящую из поворотного устройства 5, базирующих и измерительных поверхностей (устройств), и измерительного органа с измерительным преобразователем 7 и, далее, к исполнительному устройству 4. Измерительный сигнал о принадлежности детали к той или иной размерной группе после преобразования блоком 8 поступает в запоминающее устройство 9 и сохраняется в нем, начиная с момента окончания

Детали, прошедшие механическую обработку, перемещаются, как правило, неавтоматически в загрузочное устройство 1 (рис. 7.1) автомата и направляются поштучно с помощью транспортирующего устройства 2 на измерительную станцию 3, состоящую из поворотного устройства 5, базирующих и измерительных поверхностей (устройств), и измерительного органа с измерительным преобразователем 7 и, далее, к исполнительному устройству 4. Измерительный сигнал о принадлежности детали к той или иной размерной группе после преобразования блоком 8 поступает в запоминающее устройство 9 и сохраняется в нем, начиная с момента окончания

контроля до момента подхода проконтролированной детали к исполнительному устройству, например, ориентировщику. Как только деталь окажется на позиции сортировки, запоминающее устройство выдает соответствующий сигнал, открывается необходимая заслонка сортировщика, деталь направляется в тот или иной приемный отсек.

3.1. Загрузочные устройства

Загрузочные устройства контрольно-сортировочных автоматов служат для создания запаса контролируемых деталей и их ориентации в пространстве и времени с тем, чтобы обеспечить нормальную и бесперебойную работу измерительного устройства в течение запланированного перехода. Загрузочное устройство - важный элемент контрольно-сортировочного автомата, определяющий технические характеристики последнего, поскольку в процессе контроля до 90% времени приходится на транспортно-загрузочные операции.

Структурная схема загрузочного устройства представлена на рис. 7.2.

Рисунок 7.2. - Структурная схема загрузочного устройства

Контролируемые детали в достаточном для бесперебойной работы автомата количестве помещают в бункер (обычно в беспорядке, «навалом»), который производит их первичную ориентацию и выдает в определенной последовательности. В зависимости от конфигурации контролируемых деталей может потребоваться их дополнительная пространственная ориентация, что осуществляется ориентирующим устройством, которое может быть частью бункера. Ориентированные в пространстве детали по лотку попадают в магазин-накопитель, откуда через определенные промежутки времени выдаются механизмом поштучной выдачи на транспортирующее устройство автомата или непосредственно на его измерительную позицию (в зависимости от конструкции автомата). Таким образом, механизм поштучной выдачи деталей является устройством, ориентирующим детали во времени. Необходимые перемещения подвижных элементов загрузочного устройства осуществляются приводом.

Контролируемые детали в достаточном для бесперебойной работы автомата количестве помещают в бункер (обычно в беспорядке, «навалом»), который производит их первичную ориентацию и выдает в определенной последовательности. В зависимости от конфигурации контролируемых деталей может потребоваться их дополнительная пространственная ориентация, что осуществляется ориентирующим устройством, которое может быть частью бункера. Ориентированные в пространстве детали по лотку попадают в магазин-накопитель, откуда через определенные промежутки времени выдаются механизмом поштучной выдачи на транспортирующее устройство автомата или непосредственно на его измерительную позицию (в зависимости от конструкции автомата). Таким образом, механизм поштучной выдачи деталей является устройством, ориентирующим детали во времени. Необходимые перемещения подвижных элементов загрузочного устройства осуществляются приводом.

Следует отметить, что названные элементы загрузочного устройства не всегда можно выделить в «чистом» виде при рассмотрении конкретного автомата. Некоторые элементы могут отсутствовать, либо один конструктивный элемент может выполнять несколько функций. Так, часто лоток выполняет одновременно и функции магазина.

Следует отметить, что названные элементы загрузочного устройства не всегда можно выделить в «чистом» виде при рассмотрении конкретного автомата. Некоторые элементы могут отсутствовать, либо один конструктивный элемент может выполнять несколько функций. Так, часто лоток выполняет одновременно и функции магазина.

3.2 Транспортирующие устройства

Транспортирующие устройства предназначены для перемещения контролируемых деталей от загрузочного устройства к измерительной станции и, далее, от измерительной станции к исполнительному устройству. В многопозиционных автоматах непрерывного действия, то есть в автоматах, где на транспортирующем устройстве одновременно находится несколько деталей, подвергаемых различным контрольным операциям, транспортирующее устройство переносит детали поочередно с одной измерительной позиции на другую.

Транспортирующие устройства во многом предопределяют кинематическую схему и конструктивные особенности автомата и оказывают зачастую решающее влияние на его производительность.

Транспортирующие устройства должны обеспечивать:

- - удобство размещения измерительных позиций и исполнительных устройств;

- легкость доступа к регулировочным приспособлениям;

- максимально возможную производительность контроля;

- кинематическую простоту, надежность автомата, его дешевизну;

- возможность перенастройки автомата на контроль деталей других размеров и другой конфигурации;

- малое влияние на динамическую погрешность измерительной

станции.

Транспортирующие устройства

1) в зависимости от способа транспортирования подразделяются на

устройства с перемещением деталей под действием собственного веса и с

принудительным перемещением;

2) в зависимости от вида движения - на устройства с реверсивным и

с нереверсивным движением;

3) в зависимости от характера движения - на устройства с прерывистым и с непрерывным движением;

4) в зависимости от траектории перемещения контролируемой дета

ли - на устройства с движением детали по прямой, по ломаной, по окружности и по сложной траектории.

Транспортирующие устройства с реверсивным движением осуществляют прерывистые перемещения детали. Привод их, как правило, осуществляется от кулачковых механизмов, позволяющих легко получить практически любой

Транспортирующие устройства с реверсивным движением осуществляют прерывистые перемещения детали. Привод их, как правило, осуществляется от кулачковых механизмов, позволяющих легко получить практически любой

| необходимый закон перемещения толкателя, имеющих малые габариты иобеспечивающих простую кинематическую схему устройства. В качестве примера рассмотрим устройство, изображенное на рис. 7.3. |

а) б) в)

Рисунок 7.3 – Схемы транспортирующих устройств с реверсивным движением

Возвратно-поступательное движение от кулачка 1 (рис. 7.З а), закрепленного на распределительном валу автомата, через рычаг 3 передается толкателю 5. При совпадении отверстия питателя 7 с окном толкателя очередная деталь западает в толкатель и перемещается на измерительную позицию.

3.3. Измерительная станция

Измерительная станция служит для правильной установки детали относительно базирующих и измерительных поверхностей, а также для формирования и передачи информации о ее принадлежности к той или иной размерной группе.

В общем случае измерительная станция включает в себя следующие сборочные единицы:

а) устанавливающее устройство;

б) базирующие и измерительные поверхности;

в) измерительное устройство;

г) поворотное устройство;

д) устройство для запоминания измерительного сигнала и некоторые

другие.

Устанавливающим устройством называется механизм, осуществляющий взаимное сближение контролируемой детали и измерительного органа, установку детали в положение контроля и вывод ее из этого положения. Обычно устанавливающее устройство выполняется в виде толкателя.

Основным требованием, предъявляемым к устанавливающему устройству, является правильность установки детали на измерительную позицию с тем, чтобы обеспечить наименьшую погрешность контроля при достаточном быстродействии автомата в целом. Для удовлетворения этого требования необходимо:

- уменьшать количество кинематических звеньев и выполнять их с оптимальными допусками;

- обеспечивать минимальную скорость соударения толкателя и детали, а также детали и измерительных наконечников измерительного органа;

- снабжать толкатель амортизатором с тем, чтобы избежать излишнего давления на деталь и на измерительную базу, а также для быстрейшего демпфирования колебаний.

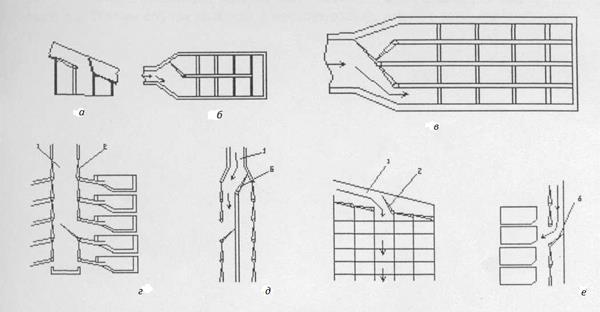

Базирующие и измерительные поверхности. Типы измерительных и базирующих поверхностей, наиболее часто встречающиеся при контроле цилиндрических деталей, показаны на рис.7.4. Базовые поверхности, указанные на рис.7.4 а и б, одновременно являются опорными поверхностями, по которым детали перемещаются в процессе контроля. Схема «а» соответствует контролю диаметра детали плоским ножом пир базировании по ее цилиндрической поверхности, схема «б» - контролю высоты сферическим наконечником при базировании цилиндрической детали на ее торец, схема «в» — контролю диаметра детали сферическим наконечником при базировании детали по столу, схема «г» - контролю высот детали сферическим наконечником при ее базировании по цилиндру и по плоскому торцу, схема «д» - контролю диаметра цилиндрическим ножом при базировании детали на плоский торец и цилиндр, схема «е» - контролю высоты сферическими наконечниками при базировании детали по цилиндру и по плоскому торцу.

Рисунок 7.4 - Типы измерительных и базирующих поверностей.

Длина измерительных ножей и базирующих поверхностей при измерении деталей в процессе их перемещения зависит от количества деталей, одновременно находящихся под ножом.

Измерительное устройство. Основными требованиями, предъявляемыми к измерительным устройствам, являются:

- высокая точность, стабильность и надежность измерения;

- быстродействие, особенно необходимое в автоматах для многодиапазонной сортировки; мероприятия по повышению быстродействия автомата не должны приводить к уменьшению стабильности и надежности

его работы или к чрезмерному усложнению его конструкции.

Измерительные устройства подразделяются на две группы: непосредственного действия и с преобразованием измерительного сигнала с помощью измерительного преобразователя.

В измерительных устройствах непосредственного действия деталь под действием силы тяжести или под некоторым усилием проходит через предельный клиновидный (рис.7.5а) или раздвижной (рис. 7.5б) калибр.

а)

а)

Рисунок 7.5 - Схемы измерительных устройств непосредственного действия

При использовании предельных калибров механически воспроизводится операция ручного контроля. При использовании клиновидного калибра деталь перемещается вдоль его кромок и проходит через него в том месте, где ширина зева соответствует размеру детали. Раздвижные калибры имеют циклически изменяющуюся ширину зева, сквозь который проваливается деталь в тот момент, когда ширина зева оказывается равной ее диаметру. Синхронно с перемещением подвижной части раздвижного калибра вращается барабан с приемными отсеками. В зависимости от момента прохождения через зев деталь попадает в тот или иной отсек.

Важнейшей частью измерительных устройств с преобразованием измерительного сигнала являются ИП, основные типы которых достаточно подробно были описаны ранее.

Поворотные устройства. Поворотные устройства применяются

при необходимости поворота контролируемой детали вокруг своей оси в

процессе контроля. Поворот может осуществляться с помощью различных

механических приспособлений - фрикционных роликов, ремешков, пере

кинутых через деталь, пружинящих захватов и т. п. или с помощью электромагнитных устройств.

Устройства для запоминания измерительного сигнала. У большинства контрольно-сортировочных автоматов операции контроля и сортировки происходят неодновременно, в результате чего возникает необходимость фиксировать результат контроля, «запоминая» его от момента

контроля до момента сортировки. Эту функцию выполняет «запоминающее» устройство.

Различают кратковременное запоминание, когда изделие должно пройти операцию сортировки на позиции, следующей за измерительной, и длительное, когда заблокированное или проконтролированное по данному

параметру изделие должно пройти еще несколько измерительных позиций, прежде чем поступить на сортировку.

Основными способами запоминания в настоящее время являются электромеханическое и электромагнитное.

Электромагнитное запоминание легче всего осуществляется следующим образом. Якорь 4 электромагнита 5 жестко связан с сортировочной заслонкой 2, причем в его катушке протекает ток, достаточный для того, чтобы удерживать якорь в притянутом состоянии (заслонка закрыта). В момент окончания контроля изделия, размер которого не соответствует заданному, электромагнит обесточивается, якорь под действием пружины 3 отпадает, заслонка открывается. После прохождения забракованного изделия в приемный лоток 7 заслонка механически возвращается в исходное положение толкателем 6, после чего обмотка электромагнита по команде командоаппарата автомата становится под напряжение (рис. 7.6).

|

Рисунок 7.6 – Схема электромагнитного запоминающего устройства.

Наиболее совершенными являются устройства с записью результатов контроля на магнитную ленту с централизованной (рис. 7.7.а) и индивидуальными (рис. 7.7.б) линиями связи.

а) б)

|

|

Рисунок 7.7 – Запоминающие устройства с записью информации на магнитную ленту с централизованной (а) и индивидуальной (б) линиями связи.

При централизованной линии связи сигнал о номере сортировочной группы подается с измерительного преобразователя 1 и порогового устройства 2 на одну из пар электроконтактов, замыкая его. При этом с многочастотного генератора 3 поступает электрический сигнал заданной частоты на записывающую головку 7 и намагничивает с этой же частотой ферромагнитный носитель, нанесенный на барабан 5, непрерывно вращающийся синхронно с транспортирующим устройством. Каждой сортировочной группе соответствует сигнал определенной частоты. При прохождении намагниченного участка носителя мимо считывающей головки 8 в последней индуцируется напряжение, пропорциональное скорости изменения магнитного потока. Сигнал со считывающей головки подается на полосовой фильтр 11, настроенный на определенную частоту пропускания. Таким образом, полосовые фильтры являются заслоном от частот других групп и пропускают частоту своей сортировочной группы. Сигнал с фильтра поступает на усилитель 9, который включает исполнительный орган 10, открывающий сортировочную заслонку, соответствующую размеру детали, подошедшей к данной сортировочной группе.

Перед позицией записи носитель размагничивается стирающей головкой 6.

Электромеханические ЗУ представляют собой стирающиеся запоминающие устройства непрерывного или прерывистого действия, как правило, с индивидуальной линией передачи информации. Пространственное положение записи информации у ЗУ заранее задано расположением механического носителя информации на движущемся диске. Характер движения носителя зависит о вида движения дисков 2 и тесно связан с характером движения транспортирующего органа автомата.

Электромеханические ЗУ могут иметь два конструктивных решения:

- секционное, при котором каждая секция передает только информацию определенной сортировочной группе;

- круговое, при котором носители информации всех сортировочных

групп расположены на одном диске.

Носители информации, имеющие два устойчивых положения, могут быть выполнены в виде штырей либо в виде лепестков.

Независимо от конструктивного решения и вида носителя информации электромеханические ЗУ имеют общий принцип действия. От измерительного устройства сигнал в зависимости от номера сортировочной группы подается на один из электромагнитов, который переводит носитель информации 2 (штырь или лепесток) в рабочее положение. Штырь или лепесток при своем движении к моменту подхода детали к заданной преобразователем сортировочной позиции нажимает на рычаг и поворачивает его. Рычаг замыкает контакт, через который на исполнительный элемент сортировочного устройства подается напряжение. Исполнительный элемент открывает сортировочную заслонку, и деталь попадает в соответствующий отсек. Перед позицией записи информации носитель информации кулаком, возвращается в исходное положение.

3.4. Исполнительные устройства

3.4. Исполнительные устройства

Исполнительные устройства предназначены для направления проконтролированных деталей в тот или иной канал в зависимости от результатов контроля, подачи сигнала о номере сортировочной группы и подразделяются на силовые, направляющие, сигнальные и маркирующие. Направляющие исполнительные устройства обычно именуются сортировщиками.

Силовые измерительные устройства сами перемещают проконтролированную деталь в тот или иной канал и поэтому являются относительно мощными устройствами. Привод силовых исполнительных устройств механический, пневматический, гидравлический или электрический.

Направляющие устройства (сортировщики) сами не перемещают изделия, а лишь направляют их по тому или иному каналу, переставляя заслонку или открывая люк. Привод сортировщиков обычно механический, электрический или смешанный.

К сортировщикам предъявляются следующие требования:

1)— удобство разводки деталей по сортировочным отсекам;

2)- предотвращение повреждения деталей при перемещении по сортировщику и при ударах друг о друга;

3)-удобство подхода к сортировочным каналам и отсекам;

4)- предотвращение возможности заклинивания деталей в сортировочных каналах и отсеках;

5)- достаточно высокая производительность.

Сортировщики классифицируются по следующим признакам:

- по виду движения сортируемых деталей - на устройства с движением деталей под действием силы тяжести и устройства с принудительным

движением детали;

- в зависимости от формы и способа передачи измерительного сиг

нала к сортировочным элементам - на устройства с кратковременным и

устройства с длительным запоминанием;

- по конструктивному выполнению - на устройства шахтного типа,

поворотные, дисковые и транспортерные устройства.

Сортировочные устройства шахтного типа относятся к устройствам с перемещением деталей под действием силы тяжести и, как правило, работают с кратковременным запоминанием измерительного сигнала. По конструкции они представляют собой комбинацию наклонных и вертикальных шахт с системой сортировочных заслонок, управляемых электромагнитами.

В простейшем случае сортировочное устройство данного типа представляет собой наклонную (рис. 7.8а) или вертикальную (рис. 7.8г) шахту с системой сортировочных заслонок 2, оси вращения которых связаны с тягами электромагнитов. Встречая на своем пути одну из открывшихся заслонок. деталь скатывается в соответствующий сортировочный канал, откуда попадает в сортировочные отсеки автомата

Рисунок 7.8 – Схема сортировочного устройства.

Рисунок 7.8 – Схема сортировочного устройства.

Для деталей небольших и средних размеров иногда бывает целесообразно применение дисковых сортировочных устройств. Транспортирующим органом такого сортировочного устройства может служить либо диск транспортирующего устройства с вертикальным (рис. 7.9а) или с горизонтальным расположением вала, либо самостоятельный диск (рис. 7.9б), вращающийся синхронно с диском транспортирующего устройства.

|

|

| а | б |

| Рисунок 7.9. - Дисковые сортировочные устройства |

Маркирующие исполнительные органы ставят отметку на поверхности детали, указывая на ее принадлежность к определенной группе брака или годности. Сигнальные органы дают сигнал о виде брака, номере группыи т.д. В этом случае они, как и маркирующие, играют вспомогательную роль.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 277; Нарушение авторских прав?; Мы поможем в написании вашей работы!