КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Описание отдельных узлов автомата модели «AVIKO» K-1014-A, наладка и управление.

|

|

|

|

Контрольно-сортировочный автомат «AVIKO» K-1014-A предназначен для сортировки окончательного обработанных шариков на «годные» и «брак» по величине поверхностных дефектов, к которым относятся места загрязнения, необработанные участки из-за дефектов заготовок, участки «ожогов», полученные при шлифовании, и т.п.

Основные технические характеристики автомата «AVIKO»:

Диапазон контролируемых диаметров………………10мм…7/16..17/32

Контролируемая площадка поверхности шарика, мм…………….0,9х0,1

Производительность автомата:

Шарики D10 мм – 13/32………………………………..16450шт/час

Шарики D7/16 – 15/32………………………………...14150шт/час

Шарики D1/2 – 17/32…………………………………..11500шт/час

Емкость бункера, кг……………………………………………….30

Потребляемая мощность, Вт…………………………………….250

Требуемая площадь, мм……………………………….…….530х750

Электродвигатель основной…..380/220В,50Гц,120Вт,1320об/мин

Масса автомата, кг………………………………………………..120

2.1. Загрузочное устройство

Загрузочное устройство контрольно-сортировочного автомата «AVIKO» состоит из бункерного устройства 1 (рис.7.11), лотка, включающего вертикальную часть 2, наклонные желоба 3 и 5 и делитель 4, механизмов поштучной выдачи шариков 6 и лотков 7, направляющих шарики на измерительную позицию.

2.1.1. Бункерное устройство автомата.

Контролируемые шарики загружаются в бункер 1 (рис.7.12 и 7.13), который снабжен пальцем (ворошителем) 2 для постепенного освобождения от шариков. Ворошитель приводится во вращение электродвигателем 4 через шкив 3 клиноременной передачи.

2.1.2. ОТСЕКАТЕЛЬ ШАРИКОВ БОЛЬШЕГО ДИАМЕТРА

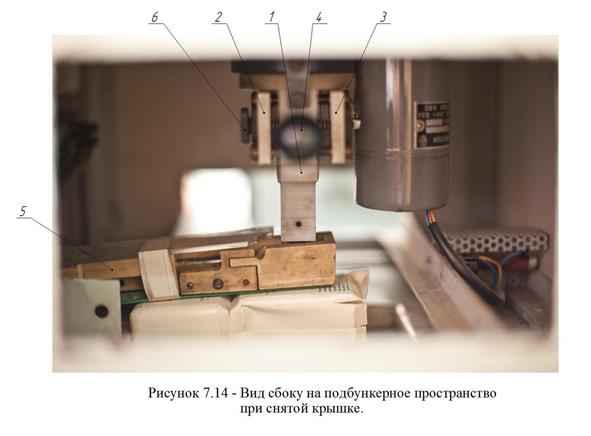

Отсекатель 1 находится под бункером (рис.7.14), легко доступен с правой стороны автомата после снятия крышки. Отсекатель настраивается таким образом, чтобы контролируемые шарики оставались в нем. Это достигается затягиванием пластин отсекателя 2 и 3, тем самым, уменьшая пространство для прохождения шариков через него. Затем, увеличивая зазор между боковыми пластинами, настраивают отсекатель таким образом, чтобы шарики плавно проходили через него. При чем шарики большего диаметра должны застревать. Застрявший шарик удаляется захватом 4 в ящик, при этом приостанавливается подача шарика. Ящик находится в левой части автомата. Положение двух боковых пластин должно быть симметрично относительно делителя после наладки.

2.1.3. Делитель.

Шарики поступают из бункерного устройства по желобу 5 (рис.7.14) в делитель 1 (рис.7.15). Для всего диапазона контролируемых шариков применяют делители двух размеров:

- делитель 10мм – 7/16;

- делитель 15/32 – 17/32;

Замена делителей осуществляется снятием винтов 2 (рис.7.15).

2.1.4. ПОДАЮЩИЙ МЕХАНИЗМ

Шарики из делителя 1 по желобам в левой и правой части автомата поступают к подающим дискам 1 (рис.7.16). В желобах находится регулирующая планка. Она устанавливается так, чтобы шарики с соответствующим диаметром проходили с минимальным зазором. Регулировка осуществляется винтом 2 (рис.7.16).

Шарик из падающего винта 1 через 2 мостик 3 поступает к приводному ролику 4, затем при подходе к контрольной позиции приподнимает управляющий ролик 5 и соприкасается с опорным роликом, установленном на рычаге6, в момент, когда он возвращается в неходную позицию после освобождения от предыдущего шарика. Правильный момент прибытия шарика проверяется при работе автомата. Шарики должны прибыть в позиции контроля одновременно с двух сторон.

Это достигается регулированием угла наклона мостика 3 при откручивании винтов 7. Наклон мостика для шариков большего диаметра должно быть увеличено, для шариков меньшего диаметра – наоборот. Момент прибытия шарика в точку контроля должен быть отрегулирован при переходе с типа на тип.

При правильной регулировке вращающийся шарик не должен подскакивать в контрольной позиции и не должен выскакивать обратно на мостик.

2.1.5. Измерительная станция.

Шарик в контролируемую позицию поступает при помощи приводного ролика 4 (рис.7.14). Круговое вращение шарика передается управляющему ролику 5. Управляющий ролик представляет собой сдвоенный диск с неразвертываемыми рабочими поверхностями, которые сообщают сортируемому шарику такое движение, при котором падающий на него световой луч сконтролирует всю поверхность по меридианной системе. Положение шарика в контрольной позиции фиксируется опорным роликом на рычаге 6, при отклонении которого вращающийся шарик попадает на сортировочный лоток 8. Для каждого диаметра сортируемых шариков необходимо менять управляющие ролики с обеих сторон автомата.

Каждый управляющий ролик маркирован и его применяют согласно размеру контролируемого шарика (табл. 7.1).

Таблица 7.1 – Номенклатура управляющих роликов.

| Наименование | Маркировка |

| Ролик 10 мм Ролик 13/52’’ Ролик 7/16’’ Ролик 15/32’’ Ролик ½’’ Ролик 17/32’’ |

Управляющий ролик вставляется и вынимается из рычага 9 через резьбовое отверстие после откручивания стопорной гайки 10. Управляющий ролик должен плавно вращаться и двигаться по инерции при повороте от руки. Осевое биение ролика должно быть в пределах 0,005-0,1 мм. При увеличении антифрикционного сопротивления (тяжелый ход ролика вызванного большим натягом подшипников, или деформацией рычага 9 при неправильной эксплуатации) может быть увеличена неконтролируемая поверхность полюсов меридианной системы.

В этом случае желательно правильную функцию управляющего ролика проверять меткой шариков. Шарику придается грубая поверхность при помощи травления, тщательно очищается и затем он устанавливается в контрольной позиции. Механизм готов для контроля. Световой поток заменяется хорошо отточенным карандашом, который должен точно лежать в плоскости оптических осей. После включения автомата в операцию, карандаш отмечает меридианную систему на поверхности шарика. Если диаметр описываемой поверхности на полюсах меридианной системы превышает 1 мм, необходимо ослабить подшипники в управляющем ролике. Если конец карандаша не в плане оптической оси, полюса подвинутся вперед, даже если ролик установлен правильно. В случае отрицательного результата повторить данную операцию проверки несколько раз.

Главный рычаг 9 (рис.7.16) с управляющим роликом должен быть отрегулирован с обеих сторон автомата таким образом, чтобы шарик соответствующего размера 13 (рис.7.17) приподнимал управляющий ролик 4 на 0,08-0,1 мм при входе на контрольную позицию.

При попадании на поддерживающий (опорный) ролик 5 эта величина падает до 0,02-0,05 мм, согласно диаметру шариков и величины захвата. Минимальный шарик при соответствующей нагрузке должен приподнять управляющий ролик минимум на 0,05 мм. Допуск на диаметр шарика должен быть не больше 50 мкм. Наладка главного рычага осуществляется посредством регулировочного винта 11 (рис.7.16) после освобождения гайки 12. Ход главного рычага проверяется после закручивания гайки.

Рисунок 7.17. – Схема для регулировки положения управляющего (а) и опорного (б) роликов.

Круговой индикатор и магнитная стойка является наиболее подходящими инструментами для измерения хода управляющего ролика. Два крайних положения хода главного рычага ограничиваются эксцентриками 3 (рис.7.18).

Рисунок 7.18

Ход управляющего ролика равен 0,3-0,5 мм. Усилие, действующие на шарик со стороны ролика, изменяется в течение контрольного цикла и контролируется кулачком 4. Величина усилия устанавливается при помощи винтов 1, через пружины 2. Усилие равно 5,39 Н при входе шарика и увеличивается до 8,34 – 8,23 Н в течение цикла. Поддерживающий рычаг 6 (рис.7.16) устанавливается таким образом, чтобы в позиции центр шарика находится на линии, соединяющей центры управляющего 4 и приводного ролика 3, расстояние от шарика до опорного ролика должно быть 0,08-0,12 мм и величина «входа» равна 0,8-1,2 мм. Регулировка положения опорного ролика осуществляется посредством гайки 13 и регулировочных винтов 14. Положение поддверживающего рычага должно быть проверено после закручивания гайки 13. Поддерживающий опорный ролик должен иметь плавный ход. Опорный ролик, не имеющий плавного движения может повредить контролируемую поверхность шарика.

Внутри автомата помещен кронштейн 5 (рис.7,19), укрепленный на валу поддверживающих рычагов 4. Рычаг снабжен регулировочным стопорным болтом 7, который через пружину 6 касается упора 8, прикрепленного к передней стороне автомата. Стопорный болт должен опираться на упор, когда ролик 2 прокатывается по минимальному радиусу кулачка 1. При правильной установке болт должен опираться на упор постоянно. Установка произведена на заводе-изготовителе. Только при долговременной эксплуатации может произойти стирание этих поверхностей, которые регулируются болтом 7.

Рисунок 7.19 – Расположение элементов регулировки опорного ролика.

2.1.6. Сортировочное устройство.

После контроля поверхности шарика он из контрольной позиции поступает на сортировочное устройство. Вращающиеся шарики падают в лоток 4 (рис.7.20), дно которого образует заслонка, управляемая электромагнитом 2. Если шарик окажется годным, заслонка находится в закрытом положении (магнит не срабатывает). Шарики под действием сил инерции вращения поступают против наклона по желобу лотка 4 в сборник годных шариков 3. Если шарик не годен, срабатывает магнит 2, заслонка поднимается и шарик направляется в противоположном направлении в сборник бракованных (негодных) шариков 1. В случае, когда шарики в контрольной позиции не вращаются (маленький диаметр шаров, большие дефекты на поверхности, проскальзывание ремня и т.п.) они направляются в сборник для бракованных шариков.

Рисунок 7.20

2.1.7. Редуктор

Для получения оптимальных скоростей в зависимости от диаметра шариков, автомат снабжен редуктором 5 (рис.7.20.б) дающим три различные скорости вращения кулачкового вала посредством переключателя 6. Шестерни смонтированы в чугунном корпусе. Кулачковый вал снабжен кулачками переключения опорного рычага и кулачками переключателя 7, посредствам которого устанавливается требуемая скорость вала. Позиция редуктора и переключающих кулачков дана в таблице 8, установленной внутри правой дверцы автомата. При переключении кулачков в другую позицию красная метка на правой стороне кулачкового вала и адаптора должны совпадать. Переключение кулачков осуществляется внутренним сцеплением замков. Этим самым предотвращается механическое повреждение сцеплений.

2.1.8. Оптическая головка

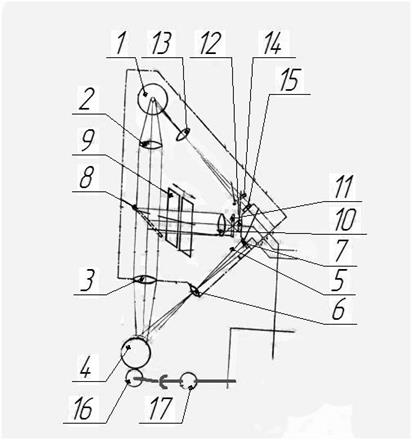

Свет лампы 1 (рис.7.21) концентрируется посредством линз 2 и 3 на малой части поверхности шарика 4. Освещенная поверхность шарика проецируется и усиливается в плоскости диафрагмы 5 посредством объектива 6. Щель диафрагмы определяет размер контролируемой поверхности размером 0,9

0,1 мм. В пределах этой площади вся поверхность шарика будет тщательно проверена по меридианной системе. Луч света, проходящий через щель диафрагмы, принимается измерительным фотодиодом 7. Часть света отражается при помощи полунепроницаемого стекла 8, проходит выше регулировочную диафрагму 9, через линзу 10, матовое стекло 11 к компенсирующему фотодиоду 12. Другой канал оптической системы направляет часть светового потока через линзу 13 и матовое стекло 14 к регулировочному фотодиоду 15, который служит для стабилизации света лампы.

0,1 мм. В пределах этой площади вся поверхность шарика будет тщательно проверена по меридианной системе. Луч света, проходящий через щель диафрагмы, принимается измерительным фотодиодом 7. Часть света отражается при помощи полунепроницаемого стекла 8, проходит выше регулировочную диафрагму 9, через линзу 10, матовое стекло 11 к компенсирующему фотодиоду 12. Другой канал оптической системы направляет часть светового потока через линзу 13 и матовое стекло 14 к регулировочному фотодиоду 15, который служит для стабилизации света лампы.

Рисунок 7.21

Оптическая головка снабжена механизмом наблюдения за усилением светового потока контролируемой поверхности. Механизм содержит призму 10, регулируемую посредством рифленого кольца 11, объектива, регулируемого винта 12. Увеличение при этом достигает приблизительно 20. Оптическая головка прикреплена к боковой стенке автомата при помощи двух болтов 14 (рис. 7.20,б).

Следующие детали служат для регулировки (рис.7.20.б):

а) регулировочный болт 15 для установки головки по высоте согласно диаметру шарика;

б) установочный механизм для установки наклона головки 17 крепятся при помощи двух винтов. Этими винтами можно регулировать головку только когда ослаблены винты 14;

в) рифленый палец 11 для переключения призмы при просмотре шарика во время настройки;

г) стопорный винт 17 для установки лампы в осевом направлении;

д) регулирующая ручка 13, для установки требуемой чувствительности фотоэлектрической системы.

2.1.9. Датчик для контроля погрешностей формы шарика.

Принцип действия датчика такой же как и в проигрывателе с электромагнитной головкой.

Значительные дефекты могут вызвать нарушение меридианной системы и поэтому часть поверхности шариков может быть неправерена. Дефекты воздействуют на роликовые механизмы. Динамическое воздействие передается на рычаг управляющего ролика. Наконечник датчика прижимается при помощи пружины к рычагу управляющего ролика. Вибрация от рычага фиксируется датчиком 17 (рис.7.21) и усиливается усилителем с соответствующими частотными характеристиками блока электроники. Чувствительность этого контроля может быть установлена потенциометром усилителя. Когда амплитуда сигнала превысит от фотоэлектрического контроля.

2.2. Наладка автомата

Установите все сменные детали согласно размеру шариков. Проверьте номер управляющего ролика. Перед переналадкой автомата с меньшего на больший диаметр шарика необходимо поднять оптические головки регулировочным болтом 15 на расстояние, предохраняющее объективы от повреждения (рис.7.20).

2.2.1. Установка отсекателя.

Снимите крышку на правой стороне автомата.

Установите боковые пластины отсекателя 2 и 3 регулировочными гайками 6 так, чтобы шарик соответствующего диаметра не проваливался (рис.7.14).

Ослабьте гайки, пока шарики не проскочат свободно, но шарики большего диаметра останутся. Положение двух боковых пластин должно быть симметрично относительно центра делителя после установки.

Поставьте на место крышку.

2.2.2. Замена делителя.

Поставьте делитель согласно размеру шариков (размер нанесен на делителе).

Заменяется делитель откручиванием двух болтов 2 (рис.7.15).

В желобах 3 регулирующую планку 4 установите так, посредством болтов 2(рис.7.16), чтобы шарики проходили с минимальным зазором.

2.2.3. Замена управляющих роликов (рис.7.16).

Найдите соответствующий размер ролика.

Приготовьте два ролика с соответствующими номерами.

Выкрутите гайки 10 из главного рычага и выньте контрольный ролик.

Вдавите пятку приготовленного ролика, который не имеет вспомогательного отверстия на боковой стороне, в подшипник с вкладышем.

Установите вторую пятку ролика, который снабжен вспомогательным отверстием в главный рычаг.

Установите гайку так, чтобы ролик имел осевую игру 0,05-0,1 мм.

Поверните управляющий ролик от руки и проверьте плавное вращение.

На другой стороне проделайте подобные операции.

2.2.4. Установка главного рычага (рис.7.16).

Освободите гайку 15.

Отрегулируйте рычаг 9 регулировочным винтом 11 так, чтобы шарик соответствующего размера приподнимал рычаг на 0,1 мм при прохождении через контрольную позицию.

Освободите гайку 13 и произведите грубую настройку опорного рычага 6 винтом 14 так, что когда шарик касается опорного рычага, центр шарика должен быть смещен относительно линии, соединяющей ось управляющего ролика и приводного диска на 1 мм.

Установите магнитную стойку с индикатором к боковой плите автомата и регулируйте его так, чтобы можно было измерить ход управляющего ролика в направлении вращения.

Произведите окончательную настройку главного рычага винтом 11, чтобы шарик приподнимал управляющий ролик на 0,08-0,1 мм при входе в контрольную позицию. После касания опорного ролика эта величина равна 0,02-0,05 мм.

После закручивания гайки 12 проверьте ход.

Установку на другой стороне автомата делайте аналогично.

2.2.5. Установка опорного рычага (рис.7.16).

Отпустите гайку 13.

Отрегулируйте положение рычага регулировочным винтом 14 таким образом, чтобы при вставке пластины толщиной 1 мм между шариком и опорным рычагом, центр шарика находился на линии соединяющей ось управляющего ролика 5 и приводного ролика 4. В этом положении шарик находится в стабильном положении на позиции контроля, и при регулировании рычага в направлении шарика шарик выпадает из контрольной позиции на мостик 3.

После закручивания гайки проверьте установку. Размер запирания должен быть равен 0,8-1,2 мм.

Подобным образом происходит наладка на другой стороне автомата.

Проверните опорный ролик от руки и проверьте плавность хода.

4.2.6. УСТАНОВКА СООТВЕТСТВУЮЩЕЙ СКОРОСТИ И ПОЛОЖЕНИЯ КУЛАЧКОВ

При переключении кулачков в другую позицию красная метка на правой стороне кулачкового вала и метка на фланце подшипника должны совпадать. Переключение кулачков осуществляется внутренним сцеплением замков. Этим самым предотвращается механическое повреждение сцеплений.

Вращением шкива редуктора против часовой стрелки установите вал таким образом, чтобы красная отметка на валу совпадала с меткой на фланце подшипника.

Согласно диаметру шариков определите по таблице, укрепленной на внутренней стороне дверцы автомата, требуемую позицию валов.

Проверив правильность позиции вала, установите вал в крайнее (конечное) положение.

4.2.7. УСТАНОВКА МОМЕНТА ПРИБЫТИЯ ШАРИКА В КОНТРОЛЬНУЮ ПОЗИЦИЮ

Засыпьте около 50 шариков в бункер.

Включите систему электроники выключателем «POWER ON» (рис. 7.22).

Пустите автомат в работу нажатием кнопки «МОТОР ОN» и понаблюдайте момент прибытия шариков в контрольную позицию. Шарик должен соприкасаться с опорным роликом в момент, когда опорный рычаг возвращается в первоначальную позицию после пропускания предшествующего шарика.

Если момент прибытия шарика не верен, остановите автомат кнопкой «МОТОР ОFF».

Освободите винты 7 (рис. 7.16).

Установите меньший угол наклона мостка 3, если шарик прибыл в контрольную позицию раньше, чем требуется. Если шарик прибыл позже срока, установите больший угол наклона лотка.

Зафиксируйте положение лотка винтами, включите автомат. Проверьте момент прибытия шариков в контрольную позицию. При правильной установке шарик находится на контрольной позиции в стабильном состоянии и не выскакивает на подающий лоток.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 515; Нарушение авторских прав?; Мы поможем в написании вашей работы!