КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Фазовые и структурные превращения при ионном азотировании сталей и сплавов

|

|

|

|

В результате расчетов модели была получена кривая изменения концентрации насыщающего элемента по глубине диффузионного слоя (рис. 7.9).

Рис. 7.9. Расчетное изменение концентрации насыщающего элемента

по глубине диффузионного слоя

Анализ графика показывает, что глубина диффузионного слоя составляет ~ 200 мкм. Для проверки результатов расчета модели, был азотирован образец в тлеющем разряде при Т = 550° С, P = 60 Па, U = 500 В, t = 8 ч.

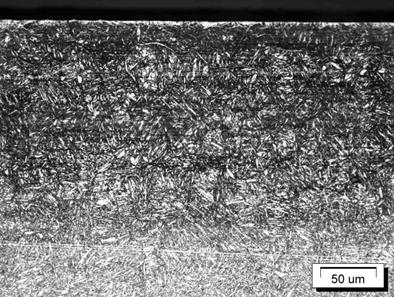

На рис. 7.10 показана фотография микроструктуры стали 38ХМЮА после ионного азотирования

Рис. 7.10. Фотография микроструктуры стали 38ХМЮА после азотирования:

Т = 550° С, P = 60 Па, U = 500 В, t = 8 ч

Для определения глубины упрочненного слоя были произведены измерения микротвердости по глубине азотированного слоя на поперечном шлифе данного образца (рис. 7.11).

Рис. 7.11. Изменение микротвердости по глубине

азотированного слоядля образца стали 38ХМЮА:

Т = 550° С, P = 60 Па, U = 500 В, t = 8 ч

Измерение микротвердости на поперечном шлифе данного образца показало глубину упрочненного слоя 220 мкм. Таким образом, экспериментальные данные показали хорошее сходство с результатами расчетов.

На кинетику процесса диффузионного насыщения, физико-механические характеристики и фазовый состав азотированного слоя в тлеющем разряде влияет вид и состав газовой среды. В азотной плазме присутствие кислорода недопустимо, так как при этом уменьшается активность рабочей атмосферы, а водород незначительно влияет на рост слоя. В качестве рабочего газа для л ионного азотирования использовалась смесь азота, аргона и ацетилена (N2 70%, Ar 25%, C2H2 5%).

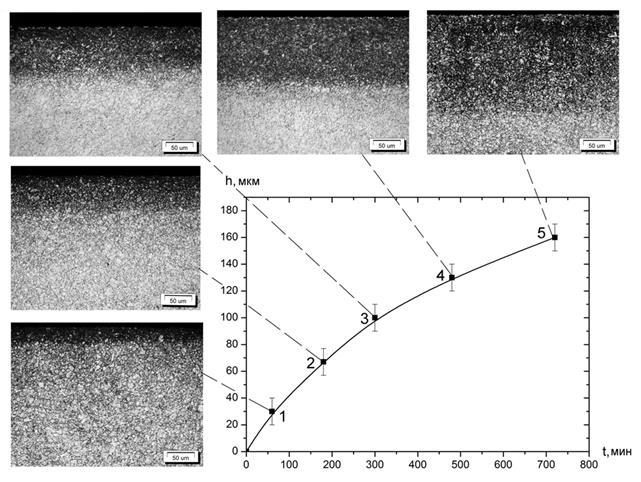

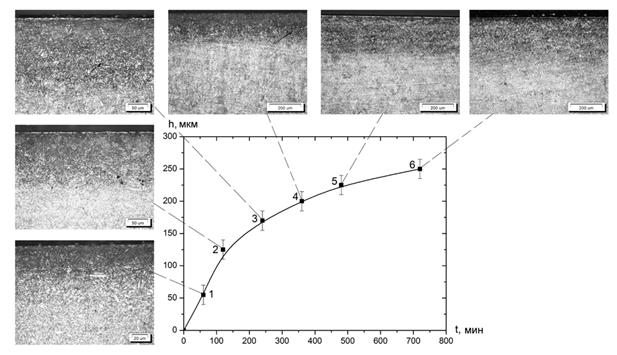

Для определения кинетики роста упрочненной зоны при локальном ионном азотировании с ЭПК было исследовано влияние продолжительности обработки на толщину диффузионной зоны (рис. 7.12, 7.13).

Рис. 7.12. Кинетика роста упрочненной зоны для конструкционной стали 16Х3НВФМБ-Ш при ионном азотировании (Т =550°С, Р =60 Па, U =500В)

Рис. 7.13. Кинетика роста упрочненной зоны для конструкционной стали 38ХМЮА при ионном азотировании (Т =550°С, Р =60 Па, U =500В)

Результаты исследования показали, что процесс диффузионного насыщения при ионном азотировании, как и любой диффузионный процесс, подчиняется обратному параболическому закону. При этом скорость диффузионного насыщения с течением времени уменьшается.

Из рис. 7.12, 7.13 видно, что при ионном азотировании стали 38ХМЮА в течение 12 ч толщина упрочненного слоя составила 230-250 мкм. За то же время в стали 16Х3НВФМБ-Ш образуется диффузионный слой толщиной 140-160 мкм. Анализ структуры азотированных участков показывает наличие темной диффузионной зоны, размер которой меняется в зависимости от технологических параметров тлеющего разряда. Диффузионная зона представляет собой α-фазу – азотистый феррит с ОЦК решеткой, период решетки меняется в зависимости от содержания азота. Переход от азотированного слоя к нижележащим слоям плавный, что является одним из основных требований к микроструктуре стали.

Основная часть слоя, выявляемая в виде более сильно травящейся зоны, состоит из азотистой α-фазы, обедненной легирующими элементами, карбидов М3С, избыточной γ'-фазы (Fe, M)4N и сложного нитрида легирующих элементов. Концентрация азота в α-фазе достигает 0,3-0,5%.

Детальное исследование фазового состава поверхности материала образцов из конструкционной стали 38ХМЮА проводили с использованием рентгеноструктурного анализа. Ионное азотирование образцов проводилось при P =200 Па и Т =550 °С, в качестве рабочего газа использовалась смесь азота, аргона и ацетилена (Ar 70%, N2 25%, C2H25%). Предварительная ионная очистка производилась при P = 10 Па, при этом температура поверхности не превышала T =250 °С. Время очистки составило 15 минут. Ионное азотирование проводилось в течение t =12 часов.На рис. 7.14 и 7.15 показаны дифрактограммы поверхности образцов из стали 38ХМЮА в исходном состоянии после закалки и отпуска и после ионого азотирования в тлеющем разряде.

Рис. 7.14. Дифрактограмма поверхности образца из стали 38ХМЮА

до азотирования после закалки и отпуска

Рис. 7.15. Дифрактограмма поверхности образца из стали 38ХМЮА

после ионого азотирования в тлеющем разряде

На дифрактограмме (рис. 7.14) поверхности образца из стали 38ХМЮА после термообработки обнаружены рефлексы Fe, твердых растворов Fe-Cr и Fe-Ni. На дифрактограмме (рис. 7.15) поверхности образца из стали 38ХМЮА на участках ионного азотирования обнаружены рефлексы ε-фазы Fe2-3(N), Fe2-3(N, C), γ'-фазы Fe4N, Fe4(N, C), фазы состоящие из нитридов и карбонитридов хрома CrN, Cr(C, N)о интенсивной диффузии углерода из основы к поверхности и обогащения γ'-фазы углеродом. Образование карбонитридов как железа, так и легирующего элемента хрома при ионном азотировании связано присутствием в смеси рабочего газа ацетилена (C2H2). Так в атмосфере высокой науглероживающей способности нитрид γ', практически не растворяющий углерод, растворяет углерод и превращается в карбонитрид Fe3(N, C). Образованные карбонитриды Fe2-3(N, C) обладают хорошим сопротивлением износу и меньшей хрупкостью, чем чистый цементит Fe3C или нитриды Fe2-3N [21].

СПИСОК ЛИТЕРАТУРЫ

1. Амирханова Н.А. Теоретические основы электрохимической размерной обработки: учеб. Пособие. – Уфа: УГАТУ, 1994. – С. 77 с.

2. Анциферов В.Н., Бобров Г.В., Дружинин Л.К. и др. Порошковые материалы и напыленные покрытия. – М.: Металлургия, 1987. – 792 с.

3. Арзамасов Б.Н., Братухин А.Г., Елисеев Ю.С., Панайоти Т.А. Ионная химико-термическая обработка сплавов. – М.: Изд-во МВТУ им Баумана, 1999. – 400 с.

4. Будилов В.В. Физические основы вакуумно-плазменной технологии нанесения покрытий: учеб.пособие. – Уфа: Уфимск. гос. авивц. техн. ун-т, 1993. – 74 с.

5. Грановский В.Л. Электрический ток в газе. Установившийся ток. – М.: Наука, 1971. – 543 c.

6. Григорьянц А.Г. Основы лазерной обработки материалов. – М.: Машиностроение. – 302 с.

7. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. – 663 с.

8. Гуляев А.П. Металловедение. – М.: Металлургия, 1986.–544 с.

9. ДикусарА.И., БобановаЖ.И., ЮщенкоС.П. Основы электрохимии и электрохимических технологий: учеб.пособие для вузов. – Тирасполь, 2005. – 187 с.

10. Кудинов В.В., Бобров Г.В. Нанесение покрытий напылением. Теория, технология и оборудование. – М.: Металлургия, 1992. – 432 с.

11. Кудинов В.В., Иванов В.М. Нанесение плазмой тугоплавких покрытий. – М.: Наука, 1977. – 270 с.

12. Лахтин Ю.М., Коган Я.Д. Азотирование стали. –М.: Машиностроение, 1976. – 256 с.

13. Левин А.И. Теоретические основы электрохимии: учеб.пособие для вузов. – М.: Металлургия, 1972. – 543 с.

14. Лившиц А.Л., Кравец А.Т., Мороз И.И. и др. Электроэрозионная и электрохимическая обработка. Часть 1. М.: НИИМаш, - 224 с.

15. Нанесение покрытий плазмой / В.В.Кудинов, П.Ю.Пекшев, В.Е.Белащенко и др. – М.: Наука, 1990. – 407 с.

16. Паркин А.А. Физические основы обработки материалов концентрированными потоками энергии: учеб. пособие. – Самара: Самар. гос. техн. ун-т, 2007. – 208 с.

17. Пастух И.М. Теория и практика безводородного азотирования в тлеющем разряде. – Харьков: ННЦ ХФТИ, 2006. – 364с.

18. Попилов Л.Я. Электрофизическая и электрохимическая обработка материалов: справочник. – М.: Машиностроение, 1982. – 400 с.

19. ПузряковА.Ф.Теоретическиеосновытехнологии плазменного напыления. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. – 354 с.

20. Райзер Ю.П. Физика газового разряда. – М.: Наука, 1995. – 310 с.

21. Рамазанов К.Н. Высокотемпературное ионное азотирование конструкционных и инструментальных сталей в тлеющем разряде с полым катодом. Дис. …канд.техн. наук. – Уфа, 2009. – 152 с.

22. Справочник по электрохимии / под ред. А.М. Сухотина. – Л.: Химия. Ленингр. отд-ние, 1981. – 488 с.

23. Справочник по электрохимическим и электрофизическим методам обработки. Под ред. Волосатова В.А. Ленинград: Машиностроение, 1988. – 719 с.

24. Фатеев Н.К. Технология электроэрозионной обработки. – Л.: Машиностроение, 1990. – 184 с.

25. Хусаинов Ю.Г. Исследование структуры, фазового состава и механических свойств поверхности сталей 16Х3НВФМБ-Ш и 38ХМЮА при локальном азотировании в тлеющем разряде с полым катодом. Диссертация на соискание ученой степени кандидата технических наук. – Уфа, 2015. – 152 с.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 166; Нарушение авторских прав?; Мы поможем в написании вашей работы!