КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 3. Основы проектирования ТП МО дет

|

|

|

|

Основы проектирования ТП МО дет. маш.

Исходные данные и последовательность для разработки ТП.

Для разработки технологического процесса исходными данными являются:

1) Рабочий чертёж детали (сборочной единицы или изделия с техническими условиями)

2) Программа выпуска деталей

3) Руководящие и справочные материалы (каталоги, ГОСТы, паспорта оборудования, ГОСТы либо нормали на режущий, мерительный инструмент, нормативы на режимы резания и техническое нормирование)

На новую продукцию – необходимо иметь сведения об оборудовании и т.д.

Последовательность разработки ТП:

1. производят контроль чертежей, оценивают технологичность детали, соответствие точности обработки и требуемого качества поверхностного слоя. При обнаружении недостатков или ошибок в чертежах технолог связывается с конструктором с целью их устранения.

2. Устанавливают тип производства (три способа).

3. назначается способ изготовления заготовки.

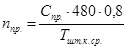

4. определяется размер партии деталей в серийных производствах для одновременного запуска  ,

,

где  - годовая программа выпуска

- годовая программа выпуска

- периодичность запуска, 3, 6, 12, 24 дня

- периодичность запуска, 3, 6, 12, 24 дня

- число рабочих дней в году.

- число рабочих дней в году.

Размер партии корректируется следующим образом:

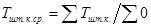

- определяется расчётное число смен

смен

смен - расчётное число смен округляется до ближайшего целого числа

- уточняется принятое число деталей в партии

480 – расчётный времени работы станка в смену, мин (8x60)

0,8 – коэффициент загрузки станка

- среднее штучно-калькуляционное время по основным операциям

- среднее штучно-калькуляционное время по основным операциям

;

;

4. составляется технологический маршрут (план) обработки детали с разбивкой на операции.

5. производится подбор оборудования и приспособления для каждой операции, разбивка операций на установы и переходы, выбор режущего и мерительного инструмента для каждого перехода.

6. рассчитывается межоперационные припуски и допуски.

7. рассчитываются режимы резания для каждого перехода.

8. осуществляется техническое нормирование.

9. определяется квалификация работы.

10. оформляется технологическая документация.

Анализ технологичности детали

Технологический анализ обеспечивает улучшение технико-экономических показателей проектируемого технологического процесса. Задачи, которые решаются при технологическом анализе конструкции, направлены на:

· возможное уменьшение трудоёмкости изготовления детали;

· возможное уменьшение металлоёмкости;

· возможность обработки высокопроизводительными способами.

Таким образом улучшение технологичности конструкции позволяет снизить себестоимость детали без ущерба для её служебного назначения.,

Анализ технологичности необходимо производить в такой последовательности:

1. На основании изучения условий работы изделия в узле, а также учитывая годовую программу, проанализировать возможность упрощения конструкции детали, заменой её сварной, или сборной, возможность замены материала;

2. установить возможность применения высокопроизводительных методов обработки;

3. выявить труднодоступные для обработки места;

4. определить возможность получения заданной точности и шероховатости;

5. увязать указанные на чертежах допускаемые отклонения размеров и пространственные отклонения геометрической формы с геометрическими погрешностями станков;

6. определить возможность измерения заданных на чертеже размеров;

7. проанализировать возможность выбора рационального метода получения заготовки, учитывая экономические факторы;

8. определить правильность выбора материалов с учётом обработки. Определить, есть ли в конструкции детали элементы, которые уменьшают коробление детали при её нагреве под т.о. и при необходимости предложить конструктору внести изменения в деталь.

В качестве примера рассмотрим последовательность анализа технологичности самых массовых деталей машиностроительного производства – валов. Для них устанавливают:

1. возможность замены ступенчатого вала гладким, т.к. проще в изготовлении;

2. можно ли обрабатывать поверхности проходными резцами.

3. убывают ли диаметральные размеры шеек вала;

4. возможно ли уменьшение диаметров больших фланцев и буртов или их вообще;

5. можно ли заменить закрытые шпоночные канавки открытыми, т.к. их можно получать высоко производительными дисковыми фрезами;

6. имеют ли канавки форму и размеры, достаточные для обработки на производительных станках;

7. допускает ли жесткость вала получение высокой точности.

Отработка конструкции детали на точность. Экономически достижимая точность обработки.

При обработке конструкции детали на точность необходимо, исходя из служебного назначения детали, выяснить правильность назначения конструктором допусков на размеры, а также достоверность простановки отклонений от правильной геометрической формы. От точности детали зависит себестоимость её изготовления, поэтому выбор методов обработки, обеспечивающих заданную точность размеров и геометрической формы – важный этап проектирование технологических процессов. При обработке на металлорежущих станках различают точность достижимую и экономическую для данного способа обработки.

Достижимой называется максимальная точность, которая может быть получена при обработке заготовок без ограничения времени рабочим высокой квалификации.

Себестоимость очень высока, так как требуется тщательная подготовка режущего и мерительного инструмента, повышенное внимание и большой опыт рабочего.

Экономической называется точность получаемая в нормальных производственных условиях при обеспечении высокой производительности труда и стоимости обработки, не превышающей стоимости обработки при других сопоставленных способах.

Решение задачи обеспечения требуемой точности облегчается при использовании справочных таблиц экономической точности обработки с.150…153, №2, [3].

Пример:

Наружная поверхность: 6 квалитет точности

1. обтачивание предварительное

2. обтачивание чистовое

3. шлифование предварительное

4. шлифование тонкое

5 квалитет точности

1. обтачивание предварительное

2. обтачивание чистовое

3. шлифование предварительное

4. шлифование чистовое

5. шлифование тонкое

Качество поверхности и технологические методы повышения надёжности и долговечности деталей машин.

Эксплуатационная надежность и долговечность деталей пищевых машин зависит не только от точности их обработки, но и в не меньшей степени от качества их поверхностного слоя. Качество поверхности определяется геометрическими характеристиками и физико-механическими свойствами поверхностного слоя.

Геометрические характеристики:

· шероховатость поверхности

· форма поверхности

· волнистость

· направление неровностей обработки резанием

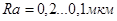

Шероховатость – совокупность выступов и впадин, которые образовались на поверхности детали от воздействия режущей кромки инструмента. Шероховатость оценивается по СТ СЭВ 638-77. Измерения ведут в пределах базовой длины.

Обозначение шероховатости поверхностей и правило нанесения на чертежи деталей – по ГОСТ 2.309-73.

Шероховатость поверхности контролируют при помощи приборов и сравнением с эталонными образцами.

Шероховатость зависит от способов обработки, а при одном и том же способе от режимов резания (подачи, скорости), свойств и структуры обработки материалов, вибрации инструмента, жесткости СПИД.

Геометрическая форма поверхности – это отклонение от округлости, цилиндричности, прямолинейности, плоскости,. Осуществляется поэлементно с использованием измерительных средств.

Волнистость поверхности совокупность неровностей соотносительно большими шагами, проявляется вследствие вибрации в процессе обработке на металлорежущих станках.

Направление неровностей обработки – важно в процессе работы относительно направления сил трения: ║, ┴, перекрещивающиеся, произвольное, кругообразное, радиальное.

Физико-механические свойства.

При обработке заготовки в её поверхностном слое происходят изменения: повышается поверхностная твердость, и возникают остаточные напряжения.

Глубина и степень наклепа поверхностного слоя зависит от свойств и структуры металла деталей, способов, условий и режимов обработки.

После механообработки в поверхностном слое возникают остаточные напряжения, знак которых и значения зависят от способов и режимов обработки, свойств обработки материалов, геометрии режущего инструмента и его затупление.

Эксплуатационные свойства деталей машин.

Зависят:

- От шероховатости – поверхности с малой шероховатостью не всегда более износостойкие. В каждом конкретном случае устанавливается оптимальная шероховатость.

- От отклонения формы – неравномерность износа.

Шероховатость снижает усталостную прочность деталей, так как является концентратором напряжений. Шероховатость поверхности оказывает также влияние на коррозионную стойкость, коррозия грубо-обработанных поверхностей протекает быстрее.

Направление неровности обработки влияет на коэффициент трения. Сопряженные поверхности с одинаковым направлением неровностей имеют  . (шлифованная шейка и вкладыш, обработаны тонким растачиванием).

. (шлифованная шейка и вкладыш, обработаны тонким растачиванием).

Наклеп и сжимающие остаточные напряжения способствуют увеличению долговечности деталей машин, однако при слишком большом наклепе возможно увеличение износа и уменьшение усталостной прочности.

Качество поверхности деталей пищевых машин предъявляются особые требования из-за условий их работы в каждом конкретном случае. Установлено, что в состав продуктов растительного и животного происхождения входят сильные ПАВ (олеиновая, стеариновая, кислоты и др.), которые способствуют созданию эффекта (ПАВ понижает прочность в тончайшем поверхностном слое).

Должны иметь малую шероховатость – для снижения коррозии.

Для транспортирующих машин – также меньшую шероховатость из-за уменьшения коэффициента трения.

Если поверхность соприкасается с вязкими продуктами – для устранения прилипания () также меньшую шероховатость.

Технологические методы повышения долговечности и надёжности.

Долговечность и надёжность деталей машин можно обеспечить введением специальных видов обработки, повышающих износостойкость, усталостную прочность коррозионную стойкость изделий. Для этого применяют технологические процессы, упрочняющие поверхностный слой и придающие ему особые свойства. К этим процессам относятся термическая и ХТО

¾ Закалка

¾ Цементация

¾ Азотирование

¾ Цианирование

¾ Барирование

и упрочняющая технология, основанную на пластическом деформировании поверхностей, а также различные специальные методы. При применении методов ППД вследствие наклёпа в поверхностных слоях видоизменяется форма и размеры кристаллических зёрен, повышается твердость и образуются сжимающие напряжения, способствующие повышению износостойкости и сопротивляемости усталостным разрушениям.

Способы упрочнения ППД.

¾ Пневматический наклёп дробью

¾ Механический наклёп дробью

¾ Центробежно-шариковый наклёп

¾ Накатывание роликом

¾ Накатывание шариком

¾ Накатывание вибрирующим роликом

¾ Наклёп механической чеканкой

¾ Раскатывание отверстий роликами

¾ Дорнование

В машиностроении широко применяют различные антифрикционные и антикоррозионные покрытия, нанесённые методом наплавки или металлизации, другими способами.

В пищевом машиностроении:

¾ Плазменное напыление и плазменная наплавка сверхтвёрдыми материалами

¾ Применением антифрикционных материалов в виде сочетания тонкого слоя этого материала и тонкой конструкционной стальной основы. (вкладыши, втулки, кольца и т.д.)

¾ Используют методы порошковой металлургии (изготовляют детали с наполнителем из фторопласта или другими пластмассами)

¾ Упрочнение искровым, детонационным или лазерным способами.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 467; Нарушение авторских прав?; Мы поможем в написании вашей работы!