КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

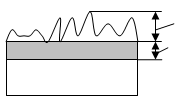

Структура припуска

|

|

|

|

- высота микронеровностей, образованных при выполнении предшествующей операции (перехода)

- высота микронеровностей, образованных при выполнении предшествующей операции (перехода)

- глубина дефектного слоя

- глубина дефектного слоя

- пространственная погрешность

- пространственная погрешность

- погрешность установки на данном

- погрешность установки на данном

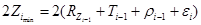

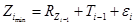

Формулы для определения припуска.

1. Последовательная обработка противоположных или отдельно расположенных поверхностей:

;

;

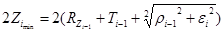

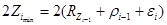

2. Параллельная обработка противоположных поверхностей:

;

;

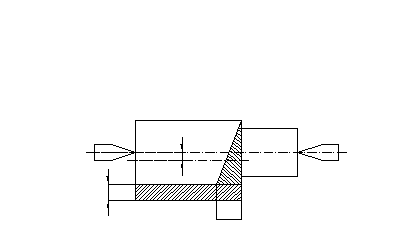

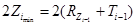

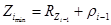

3. Обработка наружной или внутренней поверхностей тел вращения:

;

;

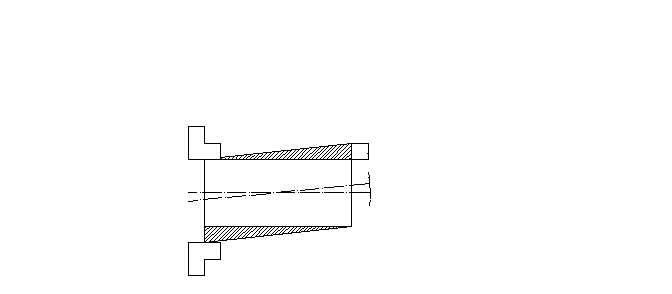

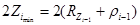

4. Обтачивание цилиндрической поверхности установленной в центрах; бесцентровое шлифование:

;

;

5. Развёртывание плавающей развёрткой, протягивание:

;

;

6. Суперзенкирование, полирование, раскатка, обкатка:

;

;

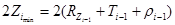

7. Шлифование:

при наличии

при отсутствии

,

,  ,

,  ,

,  - по таблицам для соответствующих видов обработки и установки на данной операции.

- по таблицам для соответствующих видов обработки и установки на данной операции.

1,5…3мм – поковки

1,5…3мм – поковки

0,5…1,5мм – штамповки

0,5…1мм – прокат горячекатаный

1…2мм – отливки из СИ

1…3мм – стальные отливки.

Составление технологического маршрута и выбор способов обработки.

Начинается после выбора заготовки и представляет для технолога задачу со многими вариантами. При составлении плана и выборе метода обработки учитывается на производстве:

· в единичном и мелкосерийном производстве обработка ведётся на универсальном оборудовании с использованием универсальной оснастки;

· в серийном и крупносерийном – специальные и;

· в массовом – автоматических линиях и т.д.

Может быть использован принцип концентрации, либо дифференциации операций.

Дифференциация – расчленение на большое количество простых операций и каждая операция выполняется на своем операционном станке.

Концентрация операций при параллельном выполнении переходов с использованием многопозиционных станков при многоинструментальной настройке:

· сокращается длительность производственного цикла;

· сокращается длительность производственной площади;

· сокращается межоперационной транспортации;

· повышается производительность труда;

· применение сложного многопозиционного оборудования и оснастки, в свою очередь повышает культуру производства и технический уровень рабочих.

При назначении последовательности операций руководствуются следующим:

· сначала обработка поверхности, которые будут установочными при выполнении дальнейшей обработки;

· затем ведётся обработка поверхностей, в последовательности, обратной точности выполнения их размеров;

· в конце обрабатываются поверхности, которые являются наиболее ответственными и должны иметь высокое качество поверхностного слоя.

Выбор оборудования, приспособлений и инструмента.

После установления технологического маршрута обработки приступают к подробной разработке операций, уточняют их содержание и расчленяют на элементы (установы, переходы, проходы). Одновременно с этим назначают оборудование, приспособление, режущий и мерительный инструмент.

Станок выбирают с учётом:

¾ вида обработки поверхности детали

¾ габаритных размеров заготовки

¾ обеспечение необходимой точности

¾ шероховатость поверхности

¾ производительность обработки

¾ стоимости.

Для черновых операций используются станки с невысокой точностью, которые не ограничивают сечение снимаемой стружки. Для чистовых операций выбор станка ограничивается жёсткостью, точностью и быстроходностью.

Выбор станка по признаку универсальности зависит от типа производства. Пищевом машиностроении, где преобладают мелкосерийное и серийное производства применяют обычно универсальные станки, в ряде случаев – револьверные, токарные автоматические и полуавтоматические. Но последнее время наблюдается тенденция к более широкому использованию агрегатных станков и станков и станков с ЧПУ.

Приспособление – следует принимать универсальные, быстродействующие. В пищевом машиностроении – УНП и УСП. В массовом производстве – специальные, которые позволяют значительно повысить производительность труда.

Режущий инструмент – по возможности следует ориентироваться на стандартный и нормализованный инструмент, лишь в необходимых случаях – на специальный. Конструкция и размеры инструмента определяются видом операций или перехода, размерами обрабатываемой поверхности, требованиями к точности и шероховатости.

Материал режущей части:

ВК2; ВК3; ВК3М; ВК4; ВК6; ВК8; ВК10М; ВК15М – вольфрамокобальтовые – для обработки цветных металлов, чугуна, неметаллических сплавов.

Т30К4; Т15К6; Т5К10; Т14К8; Т15К12В – для обработки сталей.

ТТ7К12; ТТ7К15; ТТ10К8Б – для обработки жаропрочных нержавеющих.

Алмаз, эльбор, гексанит – для обработки закалённых сталей, высокопрочных чугунов, других сверхтвердых материалов.

Мерительный инструмент - в единичном и мелкосерийном – в основном универсальный: микрометры, штангенциркули, нутромеры. В крупносерийном и массовом применяют специальные измерительные приборы: предельные калибры и шаблоны, индикаторные приборы, контрольно-измерительные приспособления, а также автоматическое устройство. Шероховатость - эталонами или специальными приборами.

Методика определения режимов резания.

Назначение режимов (глубина резания, подача и скорость резания) является важным этапом при разработке технологических операций. От параметров режимов резания зависит качество поверхности, точность, производительность и стоимость обработки. Порядок следующий:

1. назначают глубину резания, которая определяется межоперационным припуском.

2. затем назначают максимально допустимую подачу. При чистовых операциях – от шероховатости.

3. рассчитывается скорость резания, м/мин.

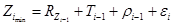

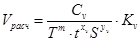

3.1  ; где

; где  - по табл.;

- по табл.;  - показатель относительной стойкости.

- показатель относительной стойкости.

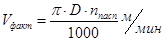

3.2 Частота вращения шпинделя  .

.

3.3  - принимается с.154…196;

- принимается с.154…196;

1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2.

1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2.

и т.д.

3.4  .

.

3.5 Подсчитывается сила резания

3.6 Момент резания

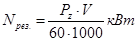

3.7 Мощность резания  .

.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 575; Нарушение авторских прав?; Мы поможем в написании вашей работы!