КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Еволюція підходів до управління якістю продукції

|

|

|

|

Поняття якості формулювалось під впливом історико-ви-робничих обставин. Кожне суспільне виробництво мало свої об'єктивні вимоги до якості продукції. Так, на перших порах великого промислового виробництва перевірка якості передбачала визначення точності та міцності (точність розмірів, міцність матеріалів тощо).

Підвищення складності виробів привело до збільшення кількості оцінюваних властивостей.

Центр ваги зміщується до комплексної перевірки функціональних придатностей виробу. В умовах масового виробництва якість почали розглядати не з позицій окремого екземпляра, а з позицій стандарту якості всіх виготовлених у масовому виробництві виробів.

З розвитком науково-технічного прогресу, наслідком якого була автоматизація виробництва, з'явились автоматичні пристрої для управління складним обладнанням та іншими системами. Виникає поняття «надійність». У зв'язку з не-

обхідністю контролю якості були розробленні методи збирання, оброблення та аналізу інформації про якість. Фірми прагнули організувати спостереження за якістю в процесі виробництва та споживання тощо.

Загалом в історії розвитку документованих систем якості, мотивації, навчання та партнерських відносин можна виділити п'ять основних етапів еволюції цього процесу.

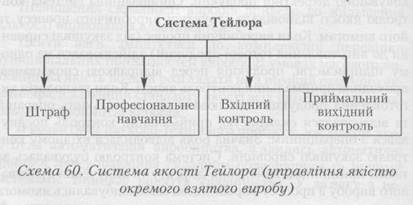

Перший етап збігається з періодом створення концепції наукового менеджменту, появою знаменитої системи Тейлора. Ця система визначила поняття верхньої та нижньої межі якості, вимоги до якості виробів (деталей) у вигляді полів допусків чи певних шаблонів, калібрів, обґрунтувала необхідність незалежної посади інспектора з якості тощо.

Система мотивації передбачала штрафи за дефекти й брак, а також звільнення.

Система навчання зводилась до професіонального навчання та навчання працювати з вимірювальним та контролюючим обладнанням.

Взаємовідносини з постачальниками та споживачами будувались на підставі вимог, зафіксованих у технічних умовах (ТУ), виконання яких перевірялось при вхідному та вихідному приймальному контролі.

Головну увагу ця система приділяла контролю та відбраковуванню дефектної продукції. Організаційна система контролю якості відповідала структурі виробничого процесу та його вимогам. Коли виробничий процес (від закупівлі сировини до виготовлення готової продукції) здійснювався на одному підприємстві, продукція перед відправкою споживачеві проходила приймальний контроль якості. Коли технологія виготовлення продукції охоплювала велику кількість операцій та відзначалася складністю, приймальний контроль поєднувався з операційним. Значна роль відводилася вхідному контролю закупівлі сировини. Система контролю будувалась за таким принципом: виявлення дефекту та вилучення бракованого виробу з процесу виробництва мало відбувались якомога

раніше, оскільки наступне оброблення дефектного продукту призводило до серйозних втрат і невиправданого зростання витрат на виробництво продукції. Схематично цю систему можна подати у такому вигляді (схема 60).

Підхід до забезпечення якості лише з позиції контролю потребував (при стопроцентному контролі параметрів кожної деталі чи виробу) великої кількості кваліфікованих контролерів. У великих промислових компаніях кількість контролерів почала наближатись до кількості виробничого персоналу. І хоча система Тейлора дала прекрасний механізм управління якістю кожного конкретного виробу (деталь, складальна одиниця), однак виробництво — це процеси, саме якими і необхідно управляти.

Другий етап управління якістю був започаткований у 20-і роки, минулого століття, коли були закладені основи статистичного управління якістю: розроблення перших контрольних карт (Вальтер Шухарт), перші поняття та таблиці вибіркового контролю (Г. Додж та Г. Ромінг) тощо.

|

Системи якості ускладнюються, тому що до них починають входити служби, що використовують статистичні методи. Ускладнюються і завдання у сфері якості, що розв'язуються конструкторами, технологами і робітниками, бо вони повинні були розуміти, що таке варіації й змінюваність, а також знати,

якими методами можна досягти їх зменшення. З'явилась спеціальність — інженер з якості, який повинен був аналізувати якість та дефекти виробів, будувати контрольні карти тощо. У цілому акцент з інспекції та виявлення дефектів був перенесений на їх попередження шляхом виявлення причин дефектів та їх усунення на підставі вивчення процесів та управління ними.

Складнішою стає мотивація праці, оскільки тепер враховувалось, як точно налаштований процес, як аналізуються ті чи інші контрольні карти, карти регулювання та контролю.

До професійної освіти додалося навчання статистичним методом аналізу, регулювання й контролю.

Стали більш складними і відношення постачальник -споживач. У них велику роль почали відігравати стандартні таблиці на статистичний приймальний контроль. Схематично взаємозв'язок елементів управління якістю на цьому етапі можна подати так (схема 61).

Третій етап характеризується обґрунтуванням концепції тотального контролю (ТЦС — Тоїаі С^иаіііу Сопгої) у 50-60-ті роки минулого століття. Засновником ЇЇ був американський учений А.В. Фейгенбаум, який запропонував розглядати кожний етап у процесі створення виробу (а не лише його кінцевий результат).

Такий аналіз передбачає не обмежуватися констатацією браку, а виявити і проаналізувати причини його виникнення

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 893; Нарушение авторских прав?; Мы поможем в написании вашей работы!