КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Предъявляемые к ним

|

|

|

|

Контроля размеров деталей и требования,

Классификация устройств активного

РАЗМЕРОВ ДЕТАЛЕЙ

УСТРОЙСТВА АКТИВНОГО КОНТРОЛЯ

Контрольные вопросы

1. Что собой представляют жесткие калибры в КСА

2. Из каких элементов состоит ЗУ

3. По каким основным критериям проводят выбор между бункерными и магазинными ЗУ?

4. Назначение исполнительного устройства в контрольном автомате?

5. Что такое циклограмма и для каких целей ее строят?

К устройствам активного контроля относятся те устройства, которые выполняют всю совокупность операций, необходимую для выяснения действительных размеров деталей, и по результатам измерения управляют процессом обработки.

Устройства активного контроля по методу измерения разделяются на прямой и косвенный методы активного контроля.

Приборы активного контроля, основанные на прямом методе измерения, непосредственно фиксируют размер контролируемой детали.

ПАК, основанные на косвенном методе измерения, служат для измерения или ограничения движения исполнительного органа (например суппорта) или режущего инструмента.

ПАК, основанные на прямом методе измерения, подразделяются:

1) на устройства для контроля размеров деталей до их обработки;

2) в процессе обработки;

3) после их обработки.

ПАК для контроля деталей до их обработки применяются:

- для защиты станка от попадания заготовок с параметрами, не соответствующими их допустимому значению;

- для задания режимов обработки в зависимости от размеров заготовки.

Вышеперечисленные приборы первого типа используются в качестве защитных и блокирующих устройств и применяются на полностью автоматических станках. Заготовки с завышенным и заниженным припусками, поступающие на измерительную позицию, удаляются с помощью сортировочного устройства или вызывают остановку станка.

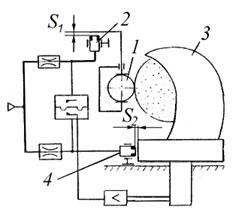

Приборы второго типа учитывают размеры каждой заготовки, износ режущего инструмента и обеспечивают высокую точность и производительность обработки. Принцип такого метода контроля показан на рис. 5.1.

Если деталь 1 с большим припуском поступает на станок, то у верхнего измерительного сопла 2 образуется большой зазор S1. Бабка шлифовального круга 3 подводится к детали с ускоренной подачей до тех пор, пока зазор S2 между бабкой 3 и нижним измерительным соплом 4 не сравняется с зазором S1. В этот момент срабатывает пневмоэлектроконтактный датчик, и ускоренная подача автоматически переключается на подачу, соответствующую черновой обработке. После периодической правки шлифовального круга измерительное сопло 4 автоматически перемещается вперед и устанавливается в новое положение.

ПАК для контроля деталей в процессе обработки обеспечивают более высокую точность по сравнению со всеми другими методами активного контроля.

В зависимости от степени автоматизации различают приборы активного контроля:

а) с визуальным отсчетом и управлением станком вручную;

|

| Рис. 5.1. Схема устройства для задания режимов обработки в зависимости от размеров заготовок. |

б) с автоматическим управлением станком.

Первые обычно выполняются в виде простых трехконтактных измерительных скоб, которые снабжаются датчиками, связанными с отсчетом или светофорными устройствами, по которым визуально следят за ходом технологического процесса и вручную управляют им.

ПАК с автоматическим управлением станком снабжаются подводящими устройствами, обеспечивающими подвод прибора к детали в начале ее обработки и отвод прибора от детали по окончании обработки.

В свою очередь по виду сигналав системе автоматического регулирования (САР) они подразделяются на ПАК непрерывного и дискретного действия. Приборы непрерывного регулирования обеспечивают получение деталей более высокой точности.

Несмотря на большие преимущества ПАК деталей в процессе обработки, есть много случаев, когда их не удается применить или их применение нецелесообразно, например при бесцентровом шлифовании невозможно измерять в зоне обработки, или когда случайная погрешность существенно меньше систематической. В этом случае находят применение приборы, измеряющие размеры деталей после их обработки.

Они используются: 1) для автоматической подналадки станка на основе измерения размеров обработанных деталей; 2) для повторного контроля обрабатываемых деталей и автоматической поднастройки ПАК;

3) для автоматической сортировки обработанных деталей на ряд размерных групп.

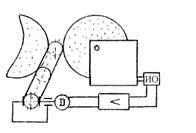

Приборы первого типа успешно применяются на бесцентрово-шлифовальных станках (рис. 5.2). Деталь со станка попадает на измерительную позицию, датчик которой связан с механизмом подналадки. По мере износа шлифовального и ведущего кругов размеры деталей, сходящих со станка, постепенно увеличиваются. Как только они достигнут верхней контрольной границы, датчик подает команду механизму подналадки, который перемещает один из кругов на расстояние, равное суммарному износу обоих кругов.

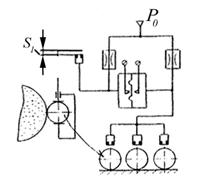

Приборы второго типа применяются при малых допусках, если не удается устранить влияние помех, возникающих в процессе обработки (рис. 5.3).

Обработанные детали поступают на три параллельно включенные измерительные позиции, снабженные пневматическими датчиками. Если все три детали, последовательно сходящие со станка, имеют завышенные размеры, то в правой части пневмокамеры давление воздуха повышается, что приводит к изменению настройки прибора в сторону уменьшения зазора Si, благодаря чему со станка начинают сходить детали меньшего размера. Если завышены размеры у одной или двух деталей, что может быть вызвано случайными причинами, то поднастройка датчика не происходит. Данная система позволяет компенсировать износ измерительных наконечников и температурную погрешность измерительной скобы. Приборы активного контроля для измерения деталей после их обработки функционируют в выгодных условиях, когда на контрольное устройство не воздействуют охлаждающая жидкость, вибрации и температурные деформации станка.

Устройства, основанные на косвенном методе измерения, предназначены для ограничения или измерения положения суппорта либо для контроля положения режущего инструмента. Однако на точность работы при этом методе влияет износ инструмента, силовые и тепловые деформации технологической системы. Этот способ активного контроля нашел применение на зубошлифовальных и плоскошлифовальных станках.

|

|

| Рис 5.2 Схема устройства с автоподналадчиком | Рис 5.3 Схема устройства с поднастройкой ПАК |

Требования, предъявляемые к приборам активного контроля:

1. Наличие визуального устройства для настройки и контроля правильности работы.

2. Герметизация механизмов для обеспечения устойчивости против влаги, абразивной пыли, стружки и др.

3. Виброустойчивость.

4. Отсутствие реакции на наличие охлаждающей жидкости.

5. Прибор не должен занимать зону загрузки деталей.

6. Минимизация габаритных размеров.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 552; Нарушение авторских прав?; Мы поможем в написании вашей работы!