КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

В соке что содержится? Почему надо скорее выделить крахмал?

Контакт сока с крахмалом ухудшает качество крахмала, вызывая его потемнение в связи с окислением тирозина, снижает вязкость крахмального клейстера, способствует образованию пены, слизи и других нежелательных явлений. Картофельный сок выделяют из кашки на осадительных шнековых центрифугах.

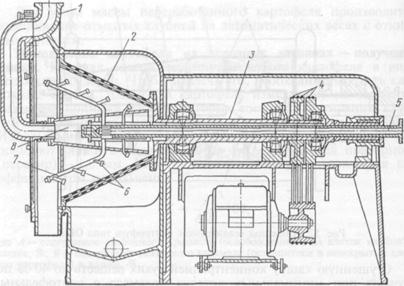

Шнековая осадительная центрифуга типа ОГШ состоит из наружного 2 и внутреннего 3 барабанов с приваренным к барабану 3 шнеком. Оба барабана вращаются в одну сторону, причем внутренний с опережением на 15...25 с~'. Картофельная кашка, пройдя центрифугу, через трубу 6 и полый вал 4 поступает в пространство между барабанами через окна 7. Здесь под действием центробежной силы происходит ее разделение на две фракции.

Картофельный сок выводится из центрифуги через сливные окна 8, а осадок (тяжелая фракция) за счет разницы во вращении барабанов выводится шнеком /, разбавляется водой и удаляется через окна 5 в виде крахмального молока определенной плотности.

/ 3 4

Рис. Шнековия осадитсльная центрифуга типа ОГШ

Сгущенную кашку концентрацией сухих веществ до 40 % получают при минимальных потерях крахмала с картофельным соком (0,1 %).

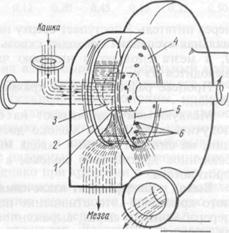

Выделение свободного крахмала из кашки, отделение и промывание мезги. После отделения картофельного сока на осадительных центрифугах кашку направляют на ситовую станцию завода. Здесь на различных ситовых аппаратах от нее отделяют и промывают крупную и мелкую мезгу, осаждают и промывают крахмал. Для выделения из кашки мезги используют центробежные ситовые аппараты: барабанно-струйные (БСС) или центробежно-лопастные (ЦЛС).

Рис. 53. Барабанно-струйное сито

Рафинирование крахмальной суспензии. Рафинирование на центробежных ситах проводят в две ступени, после чего крахмальную суспензию подают на пеногасящее устройство, а затем на песковые гидроциклоны для удаления песка. Полученную сгущенную суспензию подают в гидроциклоны для промывки крахмала, которую проводят в три ступени. Далее крахмал обезвоживают на вакуум-фильтрах и высушивают.

Рис. 54. Центробсжно-лопастное сито ЦЛС

Рис. Гидроциклон Рис. Слабонапорное дуговое сито марки РЗ-ПРД

Процесс рафинирования крахмальной суспензии ведут в две ступени.

Мелкую мезгу промывают на ситах в три ступени. Чтобы получить крахмальное молоко достаточно высокой концентрации, на ситовой станции завода многократно используется разбавленное крахмальное молоко, а процесс ведут по принципу противотока.

Выход и коэффициент извлечения крахмала. Выход картофельного крахмала — это отношение полученного крахмала к массе переработанного сырья, выраженное в процентах. Выход крахмала зависит от его содержания в перерабатываемом сырье и потерь с мезгой и сточными водами. В среднем выход крахмала равен 15,7 %, потери крахмала составляют 2,8 %.

Отношение массы полученного крахмала к массе крахмала,содержащегося в переработанном сырье, выраженное в процентах, называется коэффициентом извлечения крахмала. Он составляет 82...88 % и характеризует качество работы завода.

Качество сырого картофельного крахмала. Сырой картофельный крахмал в зависимости от содержания в нем влаги подразделяется на две марки: А (содержание влаги 38...40 %) и Б (содержание влаги 50...52 %).

Крахмал каждой марки делится на три сорта. Крахмал I и II сортов должен иметь однородный белый цвет и запах, свойственный крахмалу, наличие постороннего запаха не допускается. Крахмал III сорта может быть сероватым, без прожилок и вкраплений, в нем допускается слабокислый, но незатхлый запах.

Сырой картофельный крахмал долго не храниться, он закисает. Поэтому его перерабатывают в сухой крахмал, бескислотные декстрины, модифицированные крахмалы, патоку, глюкозу и др.

Сырой картофельный крахмал хранят некоторое время наливным способом или в складах, утрамбовывая и заливая его водой. Самый надежный способ — хранение его в замороженном состоянии.

Однако при хранении в крахмале протекают микробиологические процессы, приводящие к появлению кислого запаха, увеличению кислотности, нарастанию растворимых веществ и снижению сухих веществ крахмала.

Использование побочных продуктов. Естественно у производства есть отходы. Задача в том, чтобы наиболее комплексно и наиболее полное использовать сухие вещества картофеля при выработке из него крахмала, снизить расход свежей воды на технологические нужды, уменьшить сточные воды.

Побочные продукты картофелекрахмального производства - мезга и картофельный сок.

В картофеле 25 % сухих в-в, из них извлекается 15, 7% крахмала, и9,3 – это мезга и картофельный сок.

Картофельный сок содержит 5...7 % сухих веществ, в состав которых входит до

40 % азотистых веществ, 20...25 % растворимых углеводов, 9...12 % минеральных веществ, 3...5 % крахмала, около 3 % жира. Азотистые вещества картофельного сока на 50 % представлены белками, в соке содержится до 20 аминокислот, в том числе незаменимые (лизин).

В состав золы входят оксид калия, соли фосфорной кислоты, кальция и магния. Обнаружены также железо, сера, хлор, цинк и другие элементы.

Сухие вещества мезги состоят (%): из крахмала — 45...50, клетчатки — 25...30, растворимых углеводов — 25...30, белков -5, минеральных веществ — 5...6.

Картофельный сок и мезгу перерабатывают в углеводно-белковый гидролизат и белковый корм. Технологически этот процесс выглядит следующим образом:

- смесь мезги и картофельного сока с содержанием сухих веществ 8... 12 % разваривают при температуре выше 100 °С, в результате чего около 30...40 % белковых веществ сока коагулирует.

- Затем смесь охлаждают до температуры 62...64 °С, вносят ферментный препарат и ведут осахаривание крахмала мезги в течение 2,5...3 ч.

- Образующиеся редуцирующие вещества переходят в жидкую фазу.

- Смесь фильтруют. Жидкую фазу направляют на уваривание до содержания сухих веществ 50 %.

- Полученный углеводно-белковый гидролизат представляет собой густую коричневую жидкость с приятным запахом. В его состав входят глюкоза, мальтоза, сахароза и ряд аминокислот.

Гидролизат может быть использован в хлебопечении в качестве заменителя красного ржаного солода при выпечке некоторых сортов хлеба, а также в качестве биостимулятора при выращивании кормовых дрожжей.

Осадок, полученный при фильтровании (белковый корм), направляют в сушилку, где он высушивается до содержания влаги 10 %.

Мезга в сыром и силосованном виде используется как корм для животных; при комбинированном способе производства крахмала и спирта. Кроме того, из нее получают мальтозную патоку, декстриновый клей и др. (сушат, размалывают, просеивают сквозь сито с размером ячеек 0,1x0,1 мм). мезга содержит 75...76 % крахмала.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПОЛУЧЕНИЯ СЫРОГО КУКУРУЗНОГО КРАХМАЛА

Сырьем для производства крахмала служит зерно кукурузы. Содержание крахмала в нем составляет 70 % к массе сухих веществ.

Кроме крахмала в нем содержатся такие ценные в пищевом отношении вещества, как белок (10...13 %) и жир (6,5 %), для выделения которых применяются специальные методы и оборудование, что, с одной стороны, усложняет кукурузокрахмальное производство, а с другой — позволяет выпускать важные для народного хозяйства страны дополнительные продукты — сухие концентрированные белковые корма, кукурузное масло и кукурузный экстракт.

Принципиальная технологическая схема производства сырого кукурузного крахмала включает следующие основные операции: замачивание кукурузного зерна, дробление зерна, выделение зародыша, помол кукурузной кашки, отцеживание и промывание на ситах мезги и зародыша, выделение крахмала из крахмалобелковой суспензии, промывание крахмала.

Замачивание кукурузного зерна. Очень важная технологическая операция. От нее зависит выход конечного продукта. В эндосперме зерна крахмал прочно удерживается кукурузным белком — глютеном. Цель замачивания — размягчение зерна для ослабления и разрыва связей между белком и крахмалом, эндоспермом и зародышем и выведение из зерна в замочную воду большей части водорастворимых веществ, затрудняющих выделение и очистку крахмала.

Для замачивания зерна используют слабый раствор сернистой кислоты (концентрация SО2 в воде 0,15...0,20 %), чтобы исключить прорастание зерна и развитие микроорганизмов.

В процессе замачивания зерна (48...50 ч) происходят различные физико-химические и биохимические процессы. Зерно набухает. Под действием кислоты оболочки зерна становятся проницаемыми. Водорастворимые вещества - сахара, декстрины, аминокислоты, частично белки, пектиновые веществ и т.п. переходят в замочную воду.

Что происходит биохимически? Чтобы реакции шли быстрее и повышалась скорость диффузии химических соединений замачивание ведут при повышенной температуре (48...50 °С).

К концу замачивания ферменты почти полностью инактивируются, а из микроорганизмов остаются только термофильные молочнокислые бактерии. Они сбраживают сахара до молочной кислоты. Молочная кислота, в свою очередь, способствует размягчению зерна. Всего в замочную воду переходит около 6,5 % сухих веществ зерна, из них примерно 70 % (от общего содержания в зерне кукурузы) минеральных веществ, 42 % растворимых углеводов и около 16 % азотистых веществ. При этом зародыш теряет около 60 % своей массы, эндосперм — около 13...14 %.

Весь процесс замачивания зерна ведут в батарее замочных чанов методом противотока, позволяющим полнее извлечь растворимые вещества из зерна и получить более концентрированный экстракт.

Кукурузное зерно после замачивания может содержать некоторое количество механических примесей, которые необходимо отделить. Для этой цели используют гидроциклоны, размер которых определяется мощностью предприятия.

Дробление зерна. Кукурузное зерно дробят так, чтобы отделить зародыш, не повредив его. Зародыш — ценная составная часть зерна, содержание жира в нем составляет 55 % на сухое вещество. Чтобы полнее выделить зародыш, зерно дробят на дисковых дробилках дважды. При первом дроблении освобождается 75...85 % зародыша и 20...25 % крахмала, при втором -15...20 % зародыша и еще 15...19 % крахмала. После первого дробления кашку процеживают на дуговых ситах и направляют в гидроциклоны для выделения зародыша. Из гидроциклонов кашка поступает на второе дробление.

Выделение и промывание зародыша. Кашка, полученная после первого и второго дроблений, содержит зародыш, оболочки зерна, крахмал, глютен и водорастворимые вещества. Необходимо максимально извлечь зародыш из кашки вместе с суспензией крахмала, затем отделить его от суспензии ситованием и далее промыть на ситах для полного удаления свободного крахмала. Для выделения зародыша используют гидроциклонные установки.

Помол кукурузной кашки. Полученная после отделения зародыша кашка представляет собой смесь крупных частиц оболочек зерна, связанных с эндоспермом, дробленого чистого эндосперма, свободного крахмала и белка. Для полного высвобождения крахмала кашку подвергают тонкому измельчению, предварительно отцедив на дуговых ситах свободный крахмал, глютен и часть мелкой мезги. Полученное крахмальное молоко дважды пропускают через капроновые сита № 64...70 и направляют на рафинирование, а сходы — на измельчение.

Тонкий помол кукурузной кашки осуществляют на измельчающих машинах ударного действия марок РЗ-ПМ2-К-150 и ПМК-50.

Промывание суспензий. На современных заводах проводят многократное промывание продукта по принципу противотока, что позволяет минимальным количеством жидкости отмыть максимум свободного крахмала.

Отцеживание крупной мезги и ее трехкратное промывание проводят на дуговых ситах с отверстием диаметром 0,5...0,6 мм. Промытая крупная мезга не должна содержать свободного крахмала более 1,5 %.

Мелкая мезга отделяется на капроновых ситах, четырехкратно промывается и поступает на механическое обезвоживание. Содержание свободного крахмала в ней не должно превышать 4 %. Крахмальное молоко поступает на двукратное рафинирование на дуговых.

Выделение крахмала из крахмалобелковой суспензии. Рафинированное крахмальное молоко содержит И... 14 % сухих веществ, из них 88...92 % составляет крахмал, 6...10 % —белок (глютен), 0,5...1,0 % — жир, 2,5...5 % —растворимые вещества, 0,1 %-мелкая мезга, 0,2...0,4 % — зола; рН 3,8...4,2.

Глютен содержится в молоке в виде взвешенных частиц размером 1...2 мкм, плотность его значительно ниже плотности крахмальных зерен. На этом свойстве и основано их разделение. В настоящее время выделение крахмала из крахмалобелковой суспензии проводят на специальных центробежных сепараторах.

|

|

Дата добавления: 2014-01-06; Просмотров: 1912; Нарушение авторских прав?; Мы поможем в написании вашей работы!