КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сутність технологічного Процесу м’яття

|

|

|

|

Лекція №5,6

У процесі м’яття стебел порушується зв'язок між волокном і деревиною, деревина ламається на дрібні частинки — кострицю, яка частково видаляється. Стебла, оброблені в м'яльній машині, називаються сирцем.

На м'яльних машинах відбувається підготовка стебел до виділення з них волокна або лубу під час обробки на тіпальній машині: зламування на дрібні ділянки та порушення зв'язку між волокном і деревиною. Чим повніше в сирці порушений зв'язок волокна з деревиною при збереженні його цілісності і чим більше костриці видалено, тим ефективніше процес.

Ці вимоги легко виконати під час обробки на м'яльній машині нормально вимоченої та підсушеної трести. Процес м’яття менш ефективний при переробці недомоченої тонкостеблої трести з підвищеною вологістю, а також стебел при виділенні з них лубу. В цих випадках сила зв'язку між коровою та деревинною частиною стебел дуже велика і порушити цей зв'язок значно важче.

Знання закономірностей процесу м’яття дає можливість правильно його регулювати й одержувати якнайкращі результати під час обробки сировини.

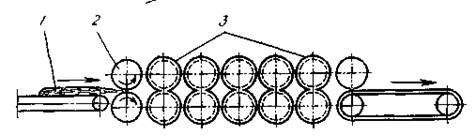

Технологічна схема сучасної м'яльної машини зображена на рис. 5.1.

|

Рис. 5.1. Технологічна схема м'яльної машини

Сучасна м'яльна машина має 1—2 пари гладких плющильних вальців 2 і 10-20 пар рифлених м'яльних вальців 3. Перед машиною встановлений механізм, що формує безперервний шар стебел, або стрічковий транспортер. При обертанні вальців шар стебел 1, розташованих під кутом до вальців (іноді перпендикулярно), рухається уздовж машини від однієї м'яльної пари до іншої й піддається багаторазовому проминанню.

Основними робочими органами, що здійснюють зламування стебел, є м'яльні вальці (рис. 5.1, а). Форма рифлів вальців може бути різною. Проте при всій різноманітності їх можна звести до чотирьох основних типів.

Вальці пологого рифлення 1 (рис. 5.1, б) характеризуються плавними контурами профілю й відносно невеликою висотою рифлів порівняно з їх кроком.

Вальці крутого рифлення 2 відрізняються малим радіусом закруглення вершин рифлів і великим радіусом зокруглення западин.

Вальці гостроганного профілю 3 характеризуються плоскими гранями рифлів і малими радіусами зокруглення вершин і западин.

У ножових вальців або планчастих рифлі виконані з металевих смужок 4.

Рис. 5.1. Форми м'яльних вальців:

1 — пологого рифлення;

2 — крутого рифлення;

3 — гострогранного рифлення;

4 — з планчастими рифлями.

Вальці всіх зазначених типів можуть мати прямий або гвинтовий напрям рифлів уздовж твірної циліндра. Вибір того або іншого профілю і його параметрів обумовлюються властивостями оброблюваного матеріалу.

Вальці будь-якого профілю характеризуються зовнішнім Dн і внутрішнім Dв діаметром, висотою рифлів h = (Dн -- Dв)/2, кількістю рифлів z, кроком рифлів по дузі tz і хорді tx, радіусом закруглення вершин рифлів rp і западин rв, робочою довжиною вальців L.

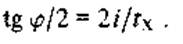

Той, що розташовує вальцов в парі (рис.5.2), характеризується величиною взаємного перекриття рифель по лінії центрів, званою глибиною заходження:

де А - міжцентрова відстань.

Рис. 5.2. Поле м’яття

Обробка стебел в м'яльній парі протікає в межах поля м'яття, утвореного перетином двох кіл зовнішнього діаметра. Глибина заходження є висотою поля м'яття, а його ширина визначається залежністю

Із збільшенням глибини заходження площа поля м'яття збільшується. Здатність м'яльної пари згинати стебла визначається найбільшим кутом промину φ, утвореного однією ділянкою стебла, що згинається, і продовженням іншого. Кут промину залежить від кроку рифель і глибини заходження:

Для ефективної роботи пари м'яльних вальців необхідне, щоб кут промину був більше кута зламування стебел.

Довжина ділянки стебла, що взаємодіє з трьома рифлями в парі при найбільшому їх заходженні, називають кроком трести tТР.

Крок трести через глибину заходження і крок рифель по хорді визначається наступним чином:

Приймаючи крок рифель по хорді рівним кроку рифель по дузі, одержимо

Якщо величина зазору між вершиною рифля одного вальца і западиною іншого по лінії центрів менше товщини шару, то стебла піддаються поперечному обжиманню.

Таким чином, при обробці в м'яльних вальцах стебла можуть сприймати три види різних дій: згинання-зламування, ковзний вигин і поперечне обжимання. Кожна з цих дій може бути підсилена або послаблена шляхом вибору типа вальців і встановлення певних параметрів.

Згинання-зламування стебел відбувається без пошкодження волокна, їх заздалегідь проплющили. Тому плющильні вальці в м'яльних машинах встановлюються першими. Для різного виду сировини застосовуються різні набори.

З урахуванням різноманітності фізико-механічних властивостей сировини м'яльні машини комплектують набором вальців з різним профілем рифлення і кроком рифлів. Необхідність зміни інтенсивності проминання обумовлена також тим, що оброблюваний матеріал під час руху в м'яльній машині різко змінює свої властивості. Зокрема, по мірі проходження через пари м'яльних вальців значно знижуються такі показники, як товщина й міцність матеріалу. Отже, для досягнення високого технологічного ефекту кількість пар вальців або їх набір необхідно змінювати залежно від фізико-механічних властивостей перероблюваної сировини.

Для однаково ефективної переробки сировини з різними властивостями набір вальців м'яльної машини повинен бути різним як за кількістю рифлів, так і за глибиною їх заходження. Однак через неоднорідність сировини, неможлива одночасна робота тих самих номерів пар вальців у різних режимах. Тому високого технологічного ефекту можна досягти тільки при переробці однорідної сировини, чого не можна сказати про ту луб’яну сировину, яка надходить на льонозаводи. Неоднорідність її полягає в тому, що в загальній масі шару матеріалу, сформованого перед м'яльною машиною, є волокна, які відрізняються за діаметром, ступенем вилежування, вологістю. Тому ефективність процесу м’яття знижується й це негативно впливає на процес тіпання. При постійних режимах роботи, наприклад, оптимальних для добре пром’ятих стебел, вони легко очищаються від костриці й навпаки, з погано пром’ятих стебел виходять недостатньо оброблені пасма волокна.

Одним із шляхів надання матеріалу максимальної гнучкості, що часто застосовується на практиці, є інтенсивне дроблення деревини на дрібні частинки в м'яльній машині. Однак, на думку ряду фахівців, збільшення кількості пар м'яльних вальців, особливо тих, які мають малий крок рифлів, з метою інтенсифікації руйнування деревини ускладнює подальшу обробку сировини. Внаслідок такого інтенсивного м’яття костриця дробиться на занадто дрібні частинки, заплутується у волокні й потім дуже важко вибивається при тіпанні.

Другий шлях надання матеріалу максимальної гнучкості полягає в максимально можливому видаленні костриці. Він набагато доцільніше, ніж перший, але його складно реалізувати у звичайних м'яльних машинах вальцьового типу через низький відсоток умину, що характеризує ступінь переробки сировини в парі м'яльних вальців. Аналіз результатів досліджень ряду науковців свідчить, що величина відсотка умину в усіх існуючих м’яльних машинах досить низька.

Відсоток умину розраховують за формулою:

, (2.1)

, (2.1)

де У – умин сировини, %;

G1 – маса сировини перед проминанням, кг;

G2 – маса сировини (сирцю) після проминання, кг.

Основними недоліками вальцьових м'яльних машин, а отже і причинами низьких показників відсотка умину, є:

- недостатня диференціація дій робочих органів м'яльної машини на лляну сировину з різними фізико-механічними властивостями;

- погане проминання важкооброблюваної сировини, що ускладнює подальше видалення костриці;

- відсутність сприятливих умов для виходу відокремленої костриці з волокнистого чохла назовні та її видалення.

Внаслідок різних швидкостей переміщення ділянок волокон на рифлях м'яльних вальців, що залежать від глибини заходження й кількості рифлів, діаметра вальця, кута розташування відносно осі вальця, а також товщини шару матеріалу, неминуча наявність додаткового розвороту стебел при вільному їх розташуванні перед м'яльною машиною. Це призводить до зниження ймовірності попадання стебел під затискач транспортувального механізму, а отже до випадання волокна у відходи тіпання.

Швидкість руху матеріалу

Швидкість руху оброблюваного матеріалу на м'яльній машині визначається швидкістю обертання, розмірами і профілем вальців, а також глибиною заходження рифлів.

Швидкість руху шару в гладких циліндричних вальцях дорівнює їх окружній швидкості, тобто

де D — діаметр вальця, м;

п — частота обертання вальців, об/хв.

Довжину ділянки шару, що проминається, за одне обертання вальців, називають периметром зламу Рзлам.

Швидкість руху матеріалу в парі рифлених вальців:

Периметр зламу для вальців різних профілів визначають по-різному.

Периметр зламу для рифлів різних профілів розраховується за формулою:

Найбільша робота по руйнуванню стебел відбувається звичайно в перших парах вальців. Відповідно до цього в них створюють більший тиск, ніж в подальших парах.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 341; Нарушение авторских прав?; Мы поможем в написании вашей работы!